一种侧模多维调整系统和方法与流程

本发明涉及一种侧模多维调整系统和方法,属于建筑施工模板。

背景技术:

1、建筑物或构筑物施工中,常会涉及模板的架设和拆除。比如对于箱涵工程,一般采用现浇混凝土,在开挖好的沟槽内浇筑混凝土垫层,再将加工好的钢筋现场绑扎,支内模和外模,施工时箱涵模板安装应做到具有足够的稳定性、刚度和强度,在实际混凝土浇筑时,对模板的多维垂直度要求极高,传统现场混凝土浇筑一般采用搭设脚手架的方法支撑模板,再通过现场工人的经验目测或者通过简单仪器例如经纬仪来确定模板的垂直度,这种施工方式工作效率低,工业化水平低,往往测量的垂直度存在很大误差。因此,有必要针对台车系统提供一种箱涵侧模多维调整装置及使用方法,实现侧向模板空间三维垂直度的精准测量与自动调整。

技术实现思路

1、针对模板支护中存在的工作效率低、工业化水平低、测量的垂直度存在很大误差等问题,本技术提供了一种侧模多维调整系统和方法。

2、为解决以上技术问题,本发明包括如下技术方案:

3、一种侧模多维调整系统,包括:

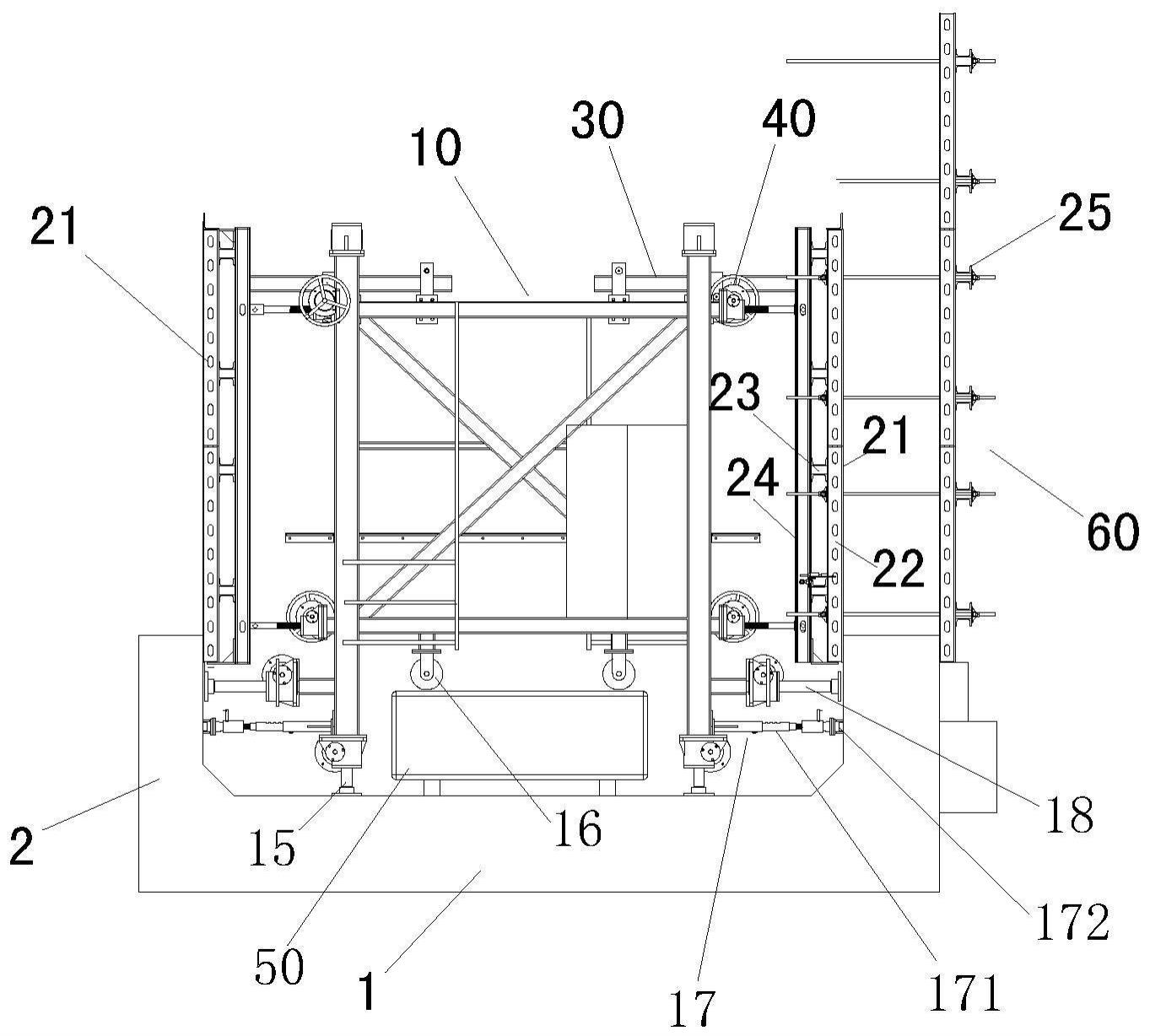

4、所述侧模多维调整系统包括台车架体、侧模机构、悬挑机构、调节机构、测距仪、倾角传感器和控制器;

5、台车架体上设置有呈矩形排布的4个调节机构,所述调节机构一端设置于所述台车架体上,另一端与侧模机构背部上下滑动连接,调节机构能够通过水平伸缩调节侧模机构的位置;

6、台车架体上设置有左右两个悬挑机构,所述悬挑机构的一端设置于所述台车架体上,另一端与侧模机构背部铰接,所述悬挑机构用于承担侧模机构的竖向荷载;所述悬挑机构能水平伸缩,与调节机构的长度相适应;

7、所述测距仪用于测量侧模机构的模板高度;所述倾角传感器设置于所述侧模机构上,用于测量侧模机构的模板的倾角;

8、所述控制器能够计算出侧模机构的模板高度h,能够计算出模板底边与水平面夹角α、与垂直面夹角β,能够计算出模板侧边与垂直面夹角γ,其中垂直面为侧模机构模板的设计位置所在平面;所述控制器能够控制调节机构的调节高度,还能够控制调节机构的伸缩长度。

9、进一步,所述悬挑机构包括伸缩式悬挑梁、第一支座和第二支座,所述伸缩式悬挑梁一端通过第一支座和第二支座固定,另一端为伸缩端,伸缩端与侧模机构背部铰接;

10、第一支座通过高度调节机构固定在台车架体上,所述高度调节机构用于调节第一支座的高度。

11、进一步,所述高度调节机构包括第一连接板、第二连接板、托板、加劲板、调节螺栓和螺栓转动工具;

12、所述第一连接板竖直设置,且固定在台车架体上,所述第二连接板设置于所述第一支座的侧部,且与第一连接板叠合设置,所述第一连接板上设置有水平通孔,所述第二连接板上设置有长条孔,长条孔的方向竖直设置,所述第一连接板、第二连接板通过设置于水平通孔和长条孔中的螺栓连接;

13、所述托板水平设置,且一端与第一连接板靠近底部端头的侧部连接,在托板与第一连接板之间设置加劲板;

14、托板上设置有竖向通孔,竖向通孔中设置有调节螺栓,调节螺栓的顶部顶紧第一支座底部;

15、所述螺栓转动工具能够使调节螺栓进行转动,调整调节螺栓的伸出托板的高度,进一步调整第一支座的高度。

16、进一步,所述台车架体底部中间部分设置有凹陷的冂形结构;台车架体下方设置有高度可调节的支座;

17、所述台车架体通过行走装置进行运输,所述行走装置能够行走至台车架体的冂形结构中,通过调整支座的高度,能够使台车架体搁置于行走装置上并带动台车架体行走。

18、相应地,本发明还提供了一种侧模多维调整方法,采用所述的侧模多维调整系统进行调整;所述侧模多维调整方法包括如下步骤:

19、步骤一、将台车架体设置于基础面上,并通过台车架体初步调整侧模机构的模板高度;在侧模机构上安装倾角传感器和测距仪,并与传感器连接;

20、步骤二、所述倾角传感器采集侧模机构的倾角数据,并将倾角数据发送至控制器,控制器计算出模板底边与水平面夹角α、与垂直面夹角β,能够计算出模板侧边与垂直面夹角γ;

21、步骤三、调整两个悬挑机构的高度使侧模机构的模板一端抬升b1sinα/2,另一端下降bsinα/2,模板中心点高度不变,α=0;其中b1为侧模机构与两个悬挑机构之间的连接点之间的距离;

22、步骤四、同步调整同一列的两个调节机构的长度,使β=0;其中b2为侧模机构与同一行的两个调节机构形成的连接点之间的距离;

23、步骤五、同步调整同一排的两个调节机构的长度,使γ=0,完成模板机构的模板的角度调节;其中b3为侧模机构与同一列的两个调节机构形成的连接点之间的距离;

24、步骤六、同步调整4个调节机构的长度,使侧模机构的模板正面位于垂直面内;

25、步骤七、根据测距仪测量高度hz,控制器计算出测距仪测量高度hz与设计高度hs之间的差值△h,据此通过悬挑机构精准调整侧模机构的模板高度。

26、进一步,所述悬挑机构包括伸缩式悬挑梁、第一支座和第二支座,所述伸缩式悬挑梁一端通过第一支座和第二支座固定,另一端为伸缩端,伸缩端与侧模机构背部铰接;第一支座通过高度调节机构固定在台车架体上,所述高度调节机构用于调节第一支座的高度;

27、所述高度调节机构包括第一连接板、第二连接板、托板、加劲板、调节螺栓和螺栓转动工具;所述第一连接板竖直设置,且固定在台车架体上,所述第二连接板设置于所述第一支座的侧部,且与第一连接板叠合设置,所述第一连接板上设置有水平通孔,所述第二连接板上设置有长条孔,长条孔的方向竖直设置,所述第一连接板、第二连接板通过设置于水平通孔和长条孔中的螺栓连接;所述托板水平设置,且一端与第一连接板靠近底部端头的侧部连接,在托板与第一连接板之间设置加劲板;托板上设置有竖向通孔,竖向通孔中设置有调节螺栓,调节螺栓的顶部顶紧第一支座底部;所述螺栓转动工具能够使调节螺栓进行转动,调整调节螺栓的伸出托板的高度,进一步调整第一支座的高度;

28、将第一支座与第二支座的中心距记为l1,调节螺栓的螺纹间距记为d,测量第二支座与悬挑机构靠近侧模机构端部的距离l2,将步骤三中调整悬挑机构的高度中螺栓转动工具使调节螺栓转动圈数记为m1,则满足:将步骤七中精准调整侧模机构的模板高度中螺栓转动工具使调节螺栓转动圈数记为m2,则满足:

29、进一步,所述台车架体底部中间部分设置有凹陷的冂形结构;台车架体下方设置有高度可调节的支座;所述台车架体通过行走装置进行运输,所述行走装置能够行走至台车架体的冂形结构中,通过调整支座的高度,能够使台车架体搁置于行走装置上并带动台车架体行走;

30、步骤一中,将台车架体设置于基础面上,具体为:

31、使行走装置行走至台车架体的冂形结构下方;

32、调整台车架体的支座高度,使台车架体搁置在行走装置上,台车架体的支座与基础面分离;

33、控制行走装置带动台车架体行走至当前施工位置处;

34、调整台车架体的支座高度,使支座支撑在基础面上,并台车架体与行走装置分离;

35、行走装置从台车架体下方移出。

36、进一步,在台车架体的两侧的侧模机构下方的位置处还设置有定位装置,在台车架体的冂形结构内设置有架体水平调节行走轮;定位装置包括水平伸缩件和限位端板,水平伸缩件安装在台车架体上,且水平伸缩件的伸缩端朝向箱涵侧壁,限位端板则安装在水平伸缩件的伸缩端;所述台车架体设置于箱涵涵道内,在水平伸缩件的带动下,限位端板可以抵接到已浇筑的箱涵侧壁底部基础上;

37、进一步,所述侧模多维调整方法还包括:

38、步骤八、在侧模机构的模板外侧设置外模板,将外模板与侧模机构的模板之间通过对拉螺栓连接。

39、进一步,对拉螺栓采用具有自锁功能的对拉螺栓,所述对拉螺栓包括一个对拉杆和一个锁紧盘;所述对拉杆的一端设置有倒锥体齿牙,另一端设置有外螺纹;所述锁紧盘为圆环结构,包括径向设置的两个通孔,每个通孔内均设置有一组伸缩组件,所述伸缩组件包括伸缩舌、弹簧和电磁阀,所述伸缩舌两侧设置有滑块,所述通孔侧壁上设置有与滑块匹配的滑槽,所述伸缩舌通过滑块能够在滑槽内沿通孔移动;所述电磁阀与所述伸缩舌间隔设置,且固定在通孔内;所述弹簧的两端分别抵在电磁阀和伸缩舌上;

40、将外模板与侧模机构的模板之间通过对拉螺栓连接,具体为:在外模机构与内模机构之间的螺栓孔的位置处设置套管;内模机构背部螺栓孔位置设置有锁紧盘,将对拉螺栓的对拉杆设置有倒锥体齿牙一端从外模机构背部的螺栓孔中插入,并插入锁紧盘中,倒锥体齿牙推动伸缩舌,使对拉杆顺利插入到位,伸缩舌插入倒锥体齿牙之间的齿槽中;对拉杆位于外模机构背部的外螺纹段设置有对拉盘;转动对拉盘使对拉螺栓紧固。

41、本发明由于采用以上技术方案,使之与现有技术相比,具有以下的优点和积极效果:所述侧模多维调整系统能够通过台车架体初步调节模板高度,通过调节机构配合倾角仪调整模板角度和水平位置,通过悬挑机构配合高度测距仪精确调整模板高度,从而提高模板的合模精度,并能实现模板的合模和拆模的自动化操作,提高了施工的质量和效率。本技术中的行走装置能够带动台车架体行走,并能够调整台车架体的横向位置,提高了台车架体的运输效率,降低了台车架体的调节难度,且一个行走装置能够对应多个台车架体的移动,降低了施工成本。采用具有自锁功能的对拉螺栓,简化了对拉螺栓的操作程序,提高了对拉螺栓的安装和拆除效率。

- 还没有人留言评论。精彩留言会获得点赞!