一种拖拉式导梁顶推装置及导梁自动上墩方法

本发明涉及桥梁施工,尤其是涉及一种拖拉式导梁顶推装置及导梁自动上墩方法。

背景技术:

1、顶推施工技术最早是由莱昂哈特和鲍尔二人在1959年提出的,并首次在奥地利的阿格尔(ager)桥上采用。顶推施工具有施工费用低、噪声小、平稳的优点,适用于建造大型桥梁,可用于山谷、深水以及高墩桥施工,连续作业,桥梁整体性好。同时由于桥梁顶推时的前端悬臂较大,为使得梁体受力合力,设计采用导梁结构。然而,在顶推施工中,导梁在自重作用下的弯曲下挠,使得其前端高度低于主梁设计高度,无法搭上前端支撑墩,导梁前端上墩困难成为了顶推施工需要克服的关键难点之一。

2、目前为解决导梁上墩困难,主要采用的方法有在支撑墩旁边设置临时工作平台安放千斤顶竖向顶升导梁上墩、采用索塔架吊起导梁前端减小下挠、圆弧形导梁自动上墩、采用导梁内嵌千斤顶等方法顶升导梁上墩。

3、现有方法中临时工作平台的设置使得顶推施工的工作量很大,费时费力,施工安全性差;索塔架吊费用较高,设备较大,仅限于梁体很宽时的顶推施工使用;圆弧形导梁自主上墩时造成沿梁体的轴力较大,且桥墩受水平力较大;导梁内嵌千斤顶实现了导梁上墩自动化,但导梁前端重量大加重导梁下挠。

4、目前导梁上墩方法存在的主要问题:(1)不采用自主上墩方案时费时费力,工作量大,施工安全性差,经济性差;(2)采用自主上墩方案时造成梁体轴力较大,导梁受力不利,或引起导梁前端下挠更为严重。因此需要设计出一种能够自主上墩且不会引起导梁受力不利、导梁前端下挠加重的导梁上墩方法。

技术实现思路

1、本发明的目的就是为了克服上述技术现有的缺陷而提供一种拖拉式导梁顶推装置及导梁自动上墩方法,通过在普通导梁前端设置阶梯型结构并设置可转动结构,实现导梁自动化上墩的同时,不引起导梁过大的轴力,且不在导梁前端设置千斤顶等复杂设备,避免导梁前端下挠加重。

2、本发明的目的可以通过以下技术方案来实现:

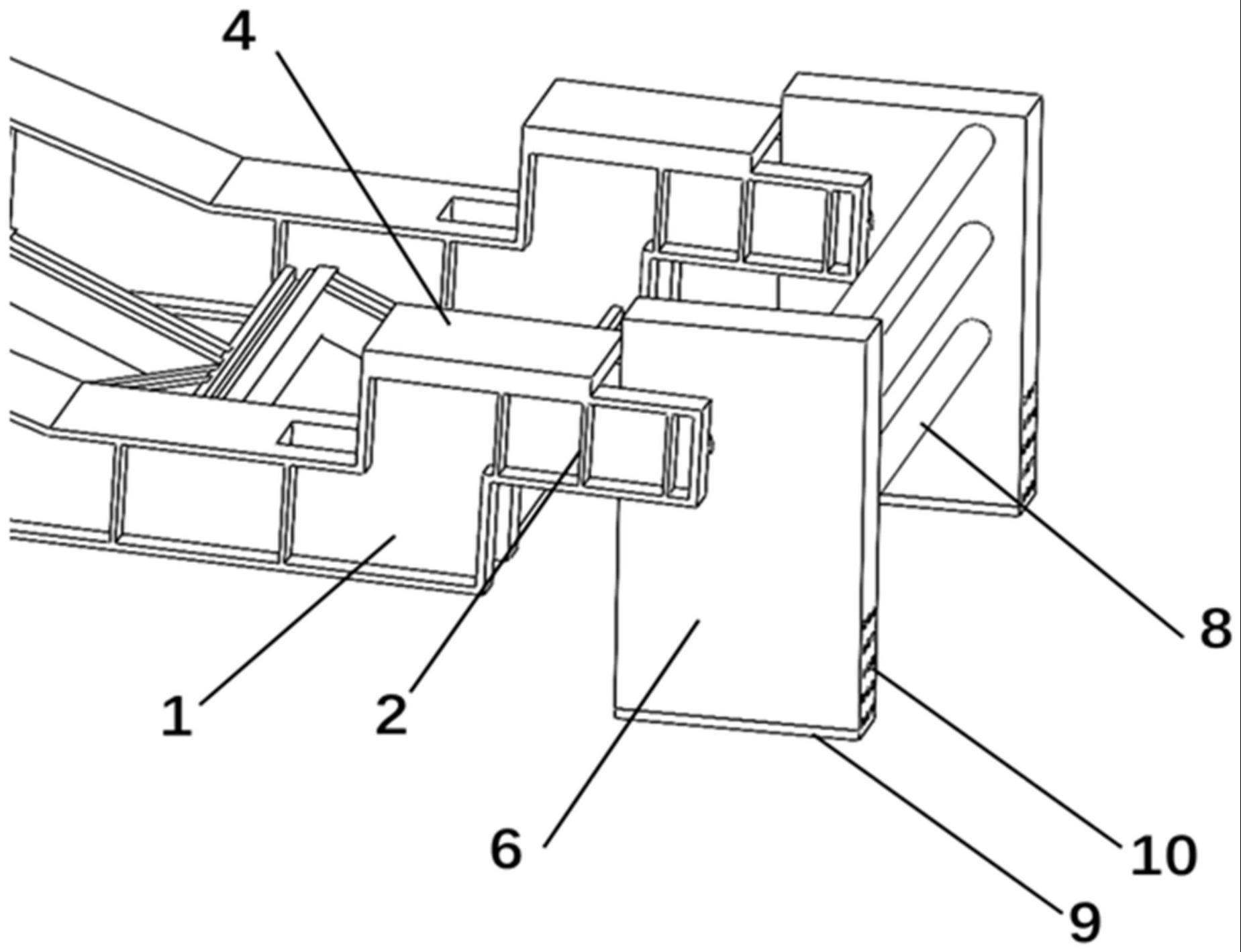

3、一种可转动导梁,包括导梁主体、前端单元和转动单元,

4、所述导梁主体前端设有两个前端单元,所述前端单元包括转轴、第一侧板和第二侧板,所述第一侧板和第二侧板之间设有转轴,所述转轴与转动单元转动相接;

5、所述转动单元包括通孔、连接轴、第三侧板和第四侧板,所述第三侧板和第四侧板通过连接轴相连,所述第三侧板和第四侧板上均设有通孔,两个所述通孔分别与一个转轴转动相接。

6、进一步地,所述第一侧板和第二侧板为反“z”型侧板,所述反“z”型侧板的阶梯形结构尺寸由具体工程前端单元的下挠值决定,下挠值越大,阶梯越高,

7、所述转动单元的尺寸根据阶梯型结构尺寸进行调整,使得导梁主体上桥墩后转动单元的底面与导梁主体底面位于同一平面。

8、进一步地,所述第一侧板和第二侧板之间设有存放转动单元第三侧板或第四侧板的空间,保证转动单元在一定范围内转动不受限制,所述前端单元预留安置转动单元的空间尺寸由转动单元的尺寸确定。

9、进一步地,所述转轴采用圆截面附加不规则挡块,限制转动单元在规定范围内旋转,转动单元转动幅度最大为90°,转动单元可由竖直状态转动为水平状态,

10、所述转轴用于传递轴向推力,所述转轴的尺寸由强度要求确定,保证能承受轴向推力,并与转动单元的通孔适配。

11、进一步地,所述第一侧板和第二侧板上设有多个加劲板,所述加劲板竖向安装于第一侧板和第二侧板上,

12、保证前端单元受力钢材抗屈曲,所述前端单元竖向安装的加劲板尺寸由前端单元所需抗屈曲强度确定。

13、进一步地,所述第一侧板和第二侧板上方设有电磁铁组件,所述电磁铁组件电流大小可控,所述电磁铁组件用于对转动单元的第三侧板和第四侧板产生磁力,所述第三侧板和第四侧板的材质为钢材,钢材可以被电磁铁组件提供的磁力吸附,所述钢材为轻质高强度钢材,减轻自重,同时受力时不会屈曲。

14、进一步地,所述第三侧板和第四侧板侧端设有压力传感器,所述压力传感器与电磁铁组件电连接,所述压力传感器用于向中控设备发送采集到的压力信号,中控设备控制电磁铁组件的电流大小,从而控制电磁铁组件提供磁力部分的磁力大小;

15、所述转动单元所包含的压力传感器的数量、布置位置由具体工程前端单元的下挠值决定,保证转动单元与墩台滑轨刚接触时,接触部位布置有压力传感器。

16、进一步地,所述电磁铁组件的尺寸由导梁主体上桥墩后转动单元的位置确定,保证导梁主体上墩后,电磁铁组件底面在与转动单元顶面接触部位被转动单元顶面完全包含。

17、进一步地,所述第三侧板和第四侧板下方设有橡胶垫板,防止转动单元转动时与桥墩碰撞损坏。

18、进一步地,所述通孔内设有垫板,所述垫板尺寸由通孔尺寸确定,保证适配,所述弧形垫板7用于减少旋转时转轴和通孔的磨损。

19、进一步地,所述第三侧板和第四侧板之间设有三根连接轴,保证转动单元的对称的第三侧板和第四侧板同步转动。

20、进一步地,所述通孔为弧形通孔,所述垫板为弧形垫板,所述连接轴为圆柱体连接轴。

21、本发明还提供一种拖拉式导梁顶推装置,包括两个墩台滑轨和上述可转动导梁,

22、每个所述墩台滑轨包括底座、滚轮转轴和滚轮,所述底座底端固定于桥墩上,所述底座顶端设有滚轮转轴,所述滚轮绕滚轮转轴转动,

23、当可转动导梁上桥墩时,所述可转动导梁的转动单元的第三侧板和第四侧板与墩台滑轨的滚轮相接。

24、进一步地,当转动单元与墩台滑轨刚接触时,所述压力传感器与滚轮相接。

25、进一步地,所述墩台滑轨还包括履带、底座和盖板,

26、所述盖板为“几”字形盖板,所述盖板中间底面与底座顶面相接,所述盖板两端底面固定于桥墩顶面上,所述底座通过盖板固定于桥墩上,所述底座上方固定有多个滚轮,多个所述滚轮通过履带连接。

27、进一步地,所述桥墩顶面设有多个圆柱孔,所述圆柱孔内用于放置螺钉套筒,所述盖板上设有多个螺钉,通过将螺钉固定于螺钉套筒内,从而使盖板固定于桥墩上,所述螺钉尺寸以及数量由墩台滑轨尺寸确定,保证墩台滑轨与桥墩连接良好。

28、进一步地,所述螺钉套筒轴心设有螺纹空间,所述螺纹空间用于安装螺钉,所述螺钉套筒尺寸由螺钉尺寸确定,保证螺钉安装牢固;所述螺钉套筒侧面留有凹槽,所述凹槽使得螺钉套筒浇筑进桥墩内时与桥墩连接良好。

29、进一步地,所述滚轮为圆柱环形滚轮,所述盖板为几字形盖板。

30、进一步地,所述墩台滑轨的尺寸由桥墩尺寸、可转动导梁尺寸共同确定,保证导梁主体前端能够完全落在墩台滑轨上,保证墩台滑轨高度与普通拖拉式顶推滑轨高度一致。

31、此外,本发明还提供一种导梁自动上墩方法,采用上述拖拉式导梁顶推装置,具体步骤如下:

32、s1、将导梁主体安装于主梁前端,将转动单元与前端单元垂直相接,将电磁铁组件安装于转动单元上方;

33、s2、将螺钉套筒安装于桥墩顶面预留的圆柱孔内,在圆柱孔内壁与螺钉套筒外壁之间浇筑混凝土;

34、s3、将两个墩台滑轨对称安装在桥墩顶部两侧;

35、s4、当可转动导梁上桥墩时,转动单元第三侧板和第四侧板的压力传感器与滚轮相接,压力传感器向中控设备发送采集到的信号,中控设备控制电磁铁组件的电流不断增大,从而控制磁力增强;

36、s5、当磁力增强至一定值时,水平推力、电磁力和墩台滑轨的支持力的作用下,转动单元进行转动,从而使得导梁主体抬升;

37、s6、导梁主体与桥墩平行时,导梁主体成功上桥墩,水平推力f控制导梁主体继续向前;

38、s7、转动单元离开桥墩时,压力传感器将无力的信号传递至中控设备,中控设备控制电磁铁组件的电流逐渐减小至零,磁力逐渐减小至零,转动单元缓慢地由水平状态转动恢复至初始竖直状态。

39、进一步地,步骤s1中,所述导梁主体底面与主梁底面在同一平面。

40、进一步地,步骤s2中,所述螺钉套筒顶面与桥墩顶面在同一水平面。

41、进一步地,步骤s4中,电磁铁组件提供磁力部分的磁力在接收到中控设备信号时逐渐增大至一定值,该一定值的磁力对转轴的力矩大于转动单元的重力对转轴的力矩,力矩使得转动单元顶推离开桥墩后不会在转动单元的重力作用下立即转回至初始状态。

42、与现有技术相比,本发明具有以下有益效果:

43、(1)实现了导梁上墩的自动化,不需要设置临时工作平台架设竖向千斤顶辅助导梁上墩;导梁向前顶推前进时即可满足转动单元绕某点旋转所需的特定约束以及力的作用,无需附加力作用,实现自动化上墩,由于旋转需要的推力较小,导梁轴力很小,节省工作量,缩短工期;免去人工,提高了施工的机械化程度,提高施工效率以及施工安全性。

44、(2)采用转动单元绕墩台滑轨旋转上墩,墩台滑轨对导梁前端约束不明显,导梁上墩所需要的水平顶推力较小,且附加电磁装置辅助转动,大大降低了导梁上墩时的轴向力,使得导梁受力更合理安全。

45、(3)导梁前端不用附加千斤顶等复杂设备,设置轻质高强度的转动单元,降低了导梁前端的负重,不会引起导梁前端下挠加重;相比于千斤顶等复杂结构,本发明的导梁前端转动结构对导梁前端结构强度要求更低,更为简便,同时设备造价更低,经济性好。

- 还没有人留言评论。精彩留言会获得点赞!