一种索鞍安装用塔基安装座结构的制作方法

本技术涉及悬索桥结构的索鞍安装结构,具体是一种悬索桥索鞍安装用的塔基安装座结构。

背景技术:

1、在悬索桥结构中,安装于塔基(指包括主塔或支墩等在内的安装基础,下同)上的索鞍(包括主索鞍、散索鞍、转向索鞍等)是对受力主缆进行支撑、转向的重要结构件。索鞍在塔基上的安装,是通过塔基上的安装座实现的。塔基上的安装座主要由预埋于塔基内的格栅结构及格栅结构上的下承板等组成。也就是说,索鞍安装用的塔基安装座,主要由预埋于塔基内的格栅和格栅顶部所连接的下承板组成,例如中国专利文献公开的名称为“一种悬索桥索鞍分体组合式格栅结构”(公开号cn 217629379 u,公开日2022年10月21日)、“悬索桥空间全铸式主索鞍”(公开号cn202658522 u,公开日2013年01月09日)等技术。

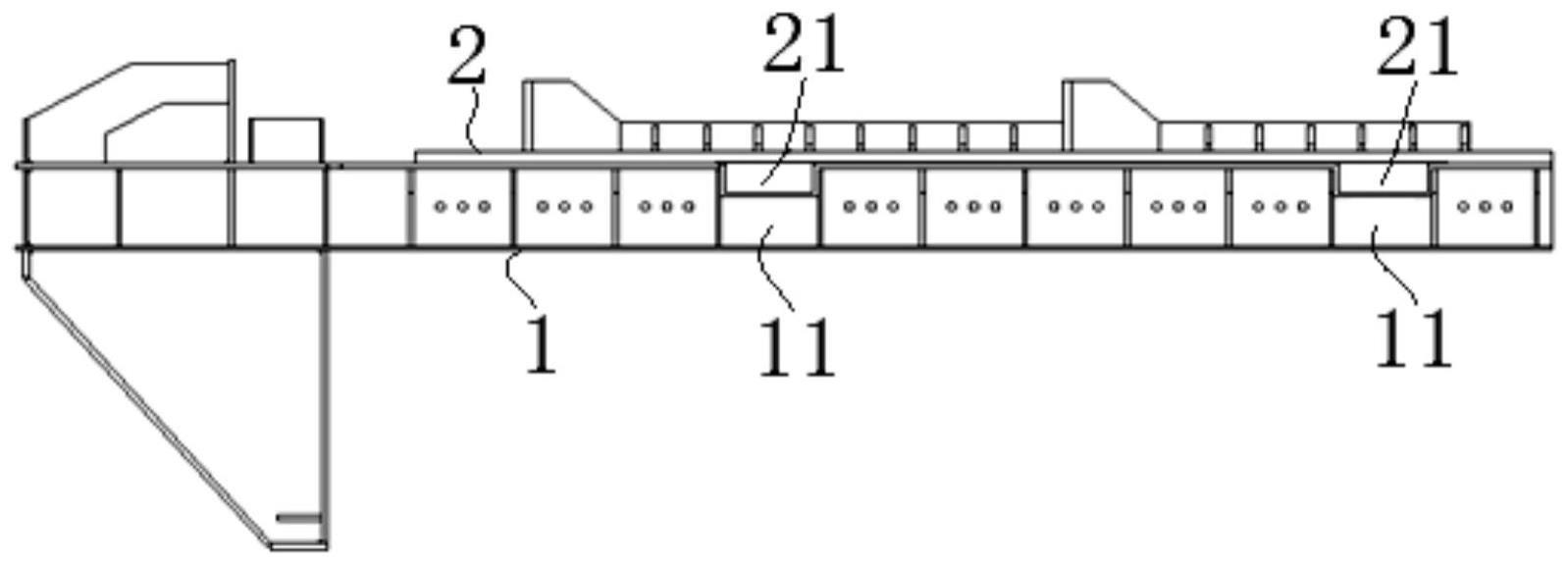

2、安装座的格栅与下承板之间的连接结构,长期以来采用图1所示结构,即将格栅1与下承板2组合在一起形成若干配钻销孔(一般约50个销孔),然后在配钻销孔内穿装销轴3而将下承板2坐落在格栅1顶部,各销轴3在格栅1与下承板2之间起到限位、剪切受力之作用。然而,由于销轴连接属于精密配合,以及格栅与下承板之间一一对应销孔的配钻成型,使得格栅和下承板的分体成型及组装成型技术难度增大,主要表现为:

3、1. 格栅与下承板之间的销孔及销轴穿装数量偏多,且销轴连接属于精密配合,从而使得对格栅和下承板的加工技术精度要求偏高,二者之间销轴连接结构的加工技术精度要求亦偏高,一旦任一销孔的配合发生偏离则直接影响其它销孔所穿装销轴的连接;

4、2. 在施工过程中,格栅先于下承板在塔基上预埋施工,但销轴连接则必须要将格栅和下承板同期制造成型,由于施工误差及施工过程变形的影响,容易使一一对应的销孔发生偏离而影响销轴连接,亦不利于施工进度管理。

5、因此,现有安装座的格栅与下承板之间的连接结构,存在加工及施工技术难度大的技术问题,有待改进。

技术实现思路

1、本实用新型的技术目的在于:针对上述悬索桥索鞍安装用的塔基安装座的特殊性,以及现有安装座结构的技术不足,提供一种既能够满足限位和剪切受力技术要求,又有利于降低加工及施工技术难度的索鞍安装用塔基安装座结构。

2、本实用新型的技术目的通过下述技术方案之一实现,一种索鞍安装用塔基安装座结构,包括格栅和下承板;

3、所述格栅的顶部处,以内凹结构成型有至少一个、俯面呈方形轮廓的定位方槽一;

4、所述下承板的底部处,以外凸结构成型有至少一个、仰面呈方形轮廓的定位方柱一,所述下承板底部的定位方柱一与所述格栅顶部的定位方槽一之间呈一一对应配合关系,一一对应配合的所述定位方柱一可嵌入所述定位方槽一内;

5、所述下承板通过一一对应配合的所述定位方柱一与所述定位方槽一的凹凸嵌合,坐落在所述格栅的顶部处。

6、上述技术措施针对于悬索桥索鞍安装用的塔基安装座结构特殊性,在格栅顶部形成可实现宽度方向和长度方向限位的内凹方槽,在下承板底部形成与之对应的外凸方柱,从而利用方槽与方柱之间的凹凸嵌合,使得下承板能够可靠地坐落于格栅顶部。凹凸嵌合的方槽与方柱之间既能形成限位之作用,亦能实现剪切受力之作用,有效满足于格栅与下承板之间对限位和剪切受力的技术要求。同时,凹凸嵌合的方槽与方柱之间可实现微间隙配合,对嵌合精密配合的技术要求较低,可适应合理加工误差及轻微施工变形,有利于降低格栅和下承板的加工技术难度,以及有利于降低格栅和下承板之间组装的施工技术难度,实用性更强。

7、作为优选方案之一,所述格栅上的定位方槽一为多个,这些定位方槽一分为两组,每一组的多个定位方槽一沿着所述格栅的长度边缘间距排布;

8、且,每一个定位方槽一在所述格栅的对应长度边缘处,以俯面轮廓呈u型结构成型。

9、上述技术措施通过在格栅长度边缘处形成外侧开口的方槽,使得方槽的成型过程及后续组装过程的可操作、可观察空间更大、更直观,从而有利于格栅加工成型,以及有利于与之匹配的下承板加工成型,亦有利于下承板与格栅之间的组装成型。同时,在格栅和下承板的对应外缘处形成凹凸嵌合,更有利于在整个安装座的宽度方向和长度方向的可靠限位,以及有利于增强格栅和下承板之间的剪切受力。

10、进一步的,所述格栅的每一长度边缘排布的定位方槽一为2~4个。该技术措施在满足限位和剪切受力技术要求的前提下,极大的简化了下承板与格栅之间的凹凸嵌合结构,既有利于下承板和格栅的分体成型,亦有利于下承板与格栅之间的组装成型,减少加工误差及施工变形对多点位连接所造成的不利影响。

11、作为优选方案之一,所述定位方柱一主要由三块壁板一和一块底板组成;

12、三块壁板一以开口向外的u型排布结构焊接在所述下承板的底部处;

13、所述底板焊接在三块壁板一的底部处,所述底板与三块壁板一及所述下承板之间围成开口向外的焊接操作腔一。

14、上述技术措施将方柱在下承板上的成型,以板体的焊接组合而形成外侧开口的空腔结构,在满足方柱进行宽度和长度方向限位的技术要求前提下,通过板体及所围空腔的焊接而使得板体在下承板上的焊接性能更易控制,有利于可靠提高焊接性能,从而保障所成型方柱的剪切受力强度。也就是说,通过上述技术措施,更有利于保障组成方柱的板体可靠地焊接于下承板上,从而有利于消除焊接盲区。

15、作为优选方案之一,所述一一对应配合的定位方柱一与定位方槽一之间,以间隙配合结构嵌合,所述间隙配合的配合间隙为0.5~1mm。该技术措施针对于格栅上的方槽及下承板上的方柱之间的凹凸嵌合结构,在不影响下承板与格栅之间组装精度技术要求的前提下,将方柱与方槽之间的嵌合以有利于组装操作的微间隙结构配合。也就是说,该配合间隙过小则不利于组装操作,过大则会影响下承板与格栅之间的组装精度,该配合间隙的取值则有效兼顾了组装操作和组装精度,更为合理。

16、本实用新型的技术目的通过下述技术方案之二实现,一种索鞍安装用塔基安装座结构,包括格栅和下承板;

17、其特征在于:

18、所述下承板的底部处,以内凹结构成型有至少一个、仰面呈方形轮廓的定位方槽二;

19、所述格栅的顶部处,以外凸结构成型有至少一个、俯面呈方形轮廓的定位方柱二,所述格栅顶部的定位方柱二与所述下承板底部的定位方槽二之间呈一一对应配合关系,一一对应配合的所述定位方柱二可嵌入所述定位方槽二内;

20、所述下承板通过一一对应配合的所述定位方柱二与所述定位方槽二的凹凸嵌合,坐落在所述格栅的顶部处。

21、上述技术措施针对于悬索桥索鞍安装用的塔基安装座结构特殊性,在下承板底部形成可实现宽度方向和长度方向限位的内凹方槽,在格栅顶部形成与之对应的外凸方柱,从而利用方槽与方柱之间的凹凸嵌合,使得下承板能够可靠地坐落于格栅顶部。凹凸嵌合的方槽与方柱之间既能形成限位之作用,亦能实现剪切受力之作用,有效满足于格栅与下承板之间对限位和剪切受力的技术要求。同时,凹凸嵌合的方槽与方柱之间可实现微间隙配合,对嵌合精密配合的技术要求较低,可适应合理加工误差及轻微施工变形,有利于降低格栅和下承板的加工技术难度,以及有利于降低格栅和下承板之间组装的施工技术难度,实用性更强。

22、作为优选方案之一,所述下承板上的定位方槽二为多个,这些定位方槽二分为两组,每一组的多个定位方槽二沿着所述下承板的长度边缘间距排布;

23、且,每一个定位方槽二在所述下承板的对应长度边缘处,以仰面轮廓呈u型结构成型。

24、上述技术措施通过在下承板长度边缘处形成外侧开口的方槽,使得方槽的成型过程及后续组装过程的可操作、可观察空间更大、更直观,从而有利于下承板加工成型,以及有利于与之匹配的格栅加工成型,亦有利于下承板与格栅之间的组装成型。同时,在格栅和下承板的对应外缘处形成凹凸嵌合,更有利于在整个安装座的宽度方向和长度方向的可靠限位,以及有利于增强格栅和下承板之间的剪切受力。

25、进一步的,所述下承板的每一长度边缘排布的定位方槽二为2~4个。该技术措施在满足限位和剪切受力技术要求的前提下,极大的简化了下承板与格栅之间的凹凸嵌合结构,既有利于下承板和格栅的分体成型,亦有利于下承板与格栅之间的组装成型,减少加工误差及施工变形对多点位连接所造成的不利影响。

26、作为优选方案之一,所述定位方柱二主要由三块壁板二和一块顶板组成;

27、三块壁板二以开口向外的u型排布结构焊接在所述格栅的顶部处;

28、所述顶板焊接在三块壁板二的顶部处,所述顶板与三块壁板二及所述格栅之间围成开口向外的焊接操作腔二。

29、上述技术措施将方柱在格栅上的成型,以板体的焊接组合而形成外侧开口的空腔结构,在满足方柱进行宽度和长度方向限位的技术要求前提下,通过板体及所围空腔的焊接而使得板体在格栅上的焊接性能更易控制,有利于可靠提高焊接性能,从而保障所成型方柱的剪切受力强度。也就是说,通过上述技术措施,更有利于保障组成方柱的板体可靠地焊接于格栅上,从而有利于消除焊接盲区。

30、作为优选方案之一,所述一一对应配合的定位方柱二与定位方槽二之间,以间隙配合结构凹凸嵌合,所述间隙配合的配合间隙为0.5~1mm。该技术措施针对于格栅上的方柱及下承板上的方槽之间的凹凸嵌合结构,在不影响下承板与格栅之间组装精度技术要求的前提下,将方柱与方槽之间的嵌合以有利于组装操作的微间隙结构配合。也就是说,该配合间隙过小则不利于组装操作,过大则会影响下承板与格栅之间的组装精度,该配合间隙的取值则有效兼顾了组装操作和组装精度,更为合理。

31、本实用新型的有益技术效果是:上述技术措施针对于悬索桥索鞍安装用的塔基安装座结构特殊性,将格栅和下承板以方槽与方柱的凹凸嵌合实现连接,使得下承板能够可靠地坐落于格栅顶部,凹凸嵌合的方槽与方柱之间既能形成限位之作用,亦能实现剪切受力之作用,有效满足于格栅与下承板之间对限位和剪切受力的技术要求。同时,凹凸嵌合的方槽与方柱之间可实现微间隙配合,对嵌合精密配合的技术要求较低,可适应合理加工误差及轻微施工变形,有利于降低格栅和下承板的加工技术难度,以及有利于降低格栅和下承板之间组装的施工技术难度,实用性更强。

- 还没有人留言评论。精彩留言会获得点赞!