一种适用于钢管混凝土主梁的索梁锚固结构及斜拉桥的制作方法

本技术涉及斜拉桥,特别是一种适用于钢管混凝土主梁的索梁锚固结构及斜拉桥。

背景技术:

1、主梁的索梁锚固结构是斜拉索在主纵梁的锚固和传力部件,该处承受强大的集中荷载,容易产生应力集中。对主纵梁结构形式不同的斜拉桥应采用对应的索梁锚固结构;对于混凝土主纵梁,现有做法是在主纵梁下方或者主纵梁内设置混凝土齿块,齿块的承力面同斜拉索梁端锚固平面保持一致,斜拉索以压力形式作用在齿块上,齿块再把压力逐渐扩散到主纵梁中;对于钢箱结构主纵梁,在箱梁内部或者箱梁侧部设置钢锚箱,钢锚箱由多个支撑板、加劲板以及承压板构成,斜拉索荷载以压力的形式作用到承压板上,承压板通过焊缝把力传递给支撑板,支撑板再以剪力的形式传递给钢箱梁。

2、但是对于主纵梁采用钢管混凝土主纵梁+钢混凝土组合桥面板的结构体系,目前尚未设计有对应的索梁锚固结构,若直接使用类似混凝土主纵梁的索梁锚固结构,即在主纵梁钢管混凝土下方设置斜拉索锚固装置,则需要埋置斜拉索导管,该索导管穿过主纵梁钢管混凝土,一方面会削弱钢管混凝土的承压面积,另一方面索导管同钢管混凝土形成的锐角区域混凝土容易浇筑不密实,两者均会降低钢管混凝土的承载力;如果采用类似钢箱主纵梁的钢锚箱结构在钢管内设置钢锚箱,则钢锚箱各板件与主纵梁钢管之间的焊接空间狭小,焊缝构造复杂,施工质量得不到保障。

技术实现思路

1、本实用新型的目的在于:解决现有索梁锚固结构不适用于采用钢管混凝土作为主纵梁的桥梁的问题,提供了一种适用于钢管混凝土主梁的索梁锚固结构及斜拉桥。

2、为了实现上述目的,本实用新型采用的技术方案为:

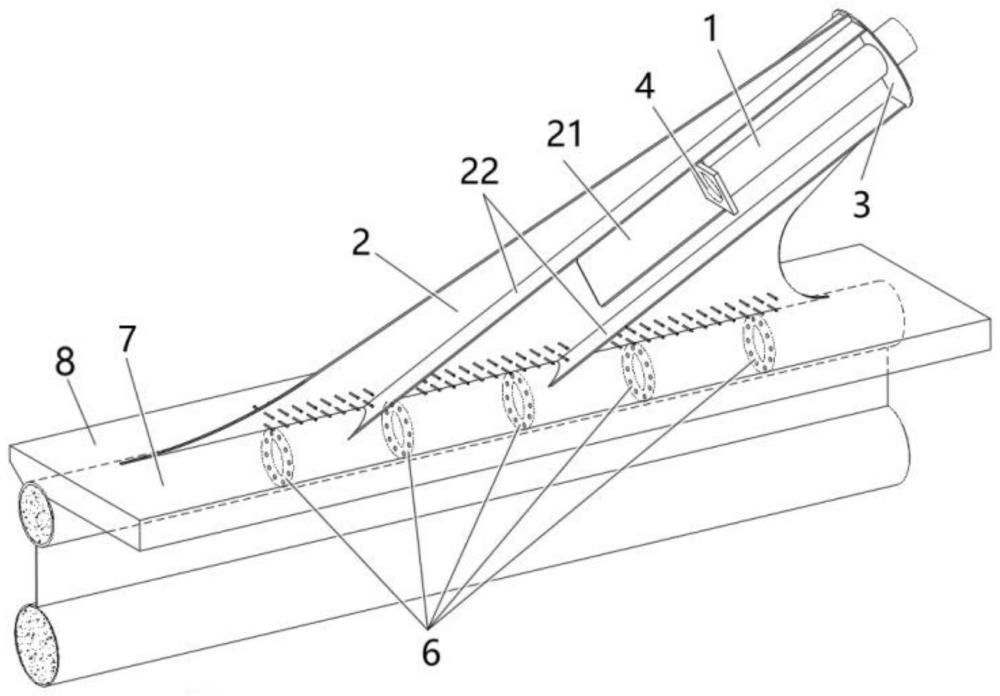

3、一种适用于钢管混凝土主梁的索梁锚固结构,包含斜拉索导管,横隔板和一块锚拉板;所述锚拉板连接于主纵梁上方;所述锚拉板的板面平行于竖直方向且沿纵桥向设置;所述锚拉板上设置有安装通槽;所述斜拉索导管设置于所述安装通槽中;所述横隔板设置于所述主纵梁内与所述锚拉板对应的区域;所述横隔板垂直所述主纵梁的轴线设置;所述横隔板沿主纵梁长度方向间隔分布。

4、斜拉索导管的具体尺寸和朝向与斜拉索的尺寸和角度匹配;安装通槽的尺寸和形状与斜拉索导管的尺寸、斜拉索与斜拉索导管的连接结构,如锚头的尺寸和形式以及斜拉索的安装方式而定,需要避免安装斜拉索时斜拉索与锚拉板之间产生干涉。

5、锚拉板与主纵梁之间、锚拉板与斜拉索导管之间的连接方式参考现有技术,可以采用如焊接连接和螺纹联接件的方式。

6、本方案的适用于钢管混凝土主梁的索梁锚固结构只包含一块连接于主纵梁上方的锚拉板,且锚拉板上开设安装通槽,将斜拉索导管安装于安装通槽中,能够方便设计为锚拉板和斜拉索导管沿横桥向方向均相对主纵梁的轴线对称的结构形式,即锚拉板和斜拉索导管均位于穿过主纵梁轴线的竖直平面内,一方面使载荷的传递路径穿过主纵梁的轴线,能够充分利用主纵梁的沿高度方向的厚度确保本方案的承载能力,同时载荷传递方向与重力的方向一致,能够避免重力在本方案中产生额外的弯矩;另一方面锚拉板位于主纵梁的外侧,同时锚拉板沿横桥向的两侧与主纵梁上表面的夹角均大于或等于九十度,从而能够避免由于操作空间不足而导致锚拉板和主纵梁之间的连接操作,如焊接操作受限甚至无法焊接的情况。综上,本方案能充分利用主纵梁的厚度确保承载能力,同时主纵梁和锚拉板连接处的操作空间大,不会有焊接困难的问题,能够适用于主纵梁截面形状为圆形的情况,如采用钢管混凝土主纵梁+钢混凝土组合桥面板的结构体系;

7、本方案还在主纵梁的钢管内与锚拉板对应的区域设置有横隔板,能够避免主纵梁的钢管和钢管内的混凝土在锚拉板的拉力下相互分离,从而导致主纵梁破坏的情况。

8、作为本实用新型的优选方案,所述锚拉板沿横桥向的两侧均设置有加劲肋板;所述加劲肋板平行于所述斜拉索导管的轴向。

9、加劲肋板的具体尺寸和位置根据实际载荷情况而定。

10、本方案推荐在锚拉板沿横桥向的两侧均设置加劲肋板,能够提高锚拉板自身的稳定性,并降低锚拉板的应力水平,从而确保锚拉板的工作可靠。

11、作为本实用新型的优选方案,所述斜拉索导管的上下两侧均分布有所述加劲肋板。

12、本方案在锚拉板上分别位于斜拉索导管的上下两侧的位置均设置加劲肋板,能够进一步确保锚拉板的稳定性和降低锚拉板的应力水平。

13、作为本实用新型的优选方案,所述斜拉索导管靠近所述主纵梁的一端还设置有承压板。

14、本方案在斜拉索导管靠近主纵梁的一端,即斜拉索导管的下端设置承压板,使斜拉索的载荷能够先传递到承压板上,再传递到斜拉索导管上。

15、作为本实用新型的优选方案,所述斜拉索导管远离所述主纵梁的一端还设置有端封板。

16、本方案在斜拉索导管远离主纵梁的一端,即斜拉索导管的上端设置端封板,一方面能够提高锚拉板的抗扭能力,另一方面也能减少异物从锚拉板的上方进入斜拉索导管进而影响斜拉索及斜拉索与斜拉索导管连接结构的正常工作的情况。

17、作为本实用新型的优选方案,所述锚拉板的下部位于桥面板内;所述锚拉板没入桥面板的部分设置有焊钉。

18、焊钉的具体选型、数量和分布区域根据锚拉板没入桥面板部分的具体尺寸和实际载荷情况而定。

19、本方案推荐在锚拉板没入桥面板的区域设置焊钉,使锚拉板所受载荷的一部分能够通过焊钉传递给桥面板,进而能够减少锚拉板与主纵梁连接处的应力幅,缓解锚拉板与主纵梁的连接处的疲劳破坏,提高本方案的寿命。

20、作为本实用新型的优选方案,所述锚拉板与所述主纵梁的连接处具有倒角。

21、倒角既可以是圆角,也可以是方角。

22、本实施例推荐在锚拉板与主纵梁的连接处倒角,能够避免锚拉板与主纵梁的连接处产生应力集中现象,从而减少锚拉板与主纵梁的连接处发生局部损坏,进而导致本方案失效的风险。

23、作为本实用新型的优选方案,所述横隔板中部还设置有混凝土流通孔。

24、混凝土流通孔可以是一个,也可以是多个;混凝土流通孔的形状参考现有技术,可以是如圆形或方向的形状,其具体尺寸根据所采用的混凝土的流动性以及主纵梁尺寸而定。

25、本方案推荐在横隔板上设置混凝土流通孔,使混凝土能够从混凝土流通孔穿过横隔板,避免了横隔板对主纵梁内部混凝土的浇筑造成阻碍,从而能避免主纵梁内部混凝土浇筑作业的复杂化。

26、作为本实用新型的优选方案,所述横隔板上还设置有剪力键孔;所述剪力键孔相对所述横隔板的轴线呈环形阵列。

27、本方案推荐在横隔板上设置剪力键孔,当混凝土在剪力键孔中凝固可以形成剪力键从而强化主纵梁内部混凝土与横隔板的联结,进而强化主纵梁钢管与其内部混凝土的联结,保证主纵梁钢管与其内部混凝土协同工作,减少主纵梁钢管与其内部混凝土相对滑移甚至开裂的风险。

28、一种斜拉桥,包含主纵梁,所述主纵梁为钢管混凝土结构;还包含本实用新型的一种适用于钢管混凝土主梁的索梁锚固结构。

29、本方案的斜拉桥由于采用了本实用新型的一种适用于钢管混凝土主梁的索梁锚固结构,因此主纵梁沿高度方向的厚度能被充分利用,确保本方案能够最大程度利用主纵梁的承载能力;同时由于锚拉板设置于主纵梁的外侧,并沿横桥向相对主纵梁的轴线对称,因此技术主纵梁的截面形状为圆形,锚拉板沿横桥向的两侧与主纵梁上表面的夹角也大于九十度,操作空间大,能够方便锚拉板和主纵梁的连接作业。

30、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

31、1、本方案的适用于钢管混凝土主梁的索梁锚固结构只包含一块连接于主纵梁上方的锚拉板,且锚拉板上开设安装通槽,将斜拉索导管安装于安装通槽中,从而能够锚拉板和斜拉索导管沿横桥向方向均能相对主纵梁的轴线对称,即锚拉板和斜拉索导管均位于穿过主纵梁轴线的竖直平面内,一方面使载荷的传递路径穿过主纵梁的轴线,能够充分利用主纵梁的沿高度方向的厚度确保本方案的承载能力,同时载荷传递方向与重力的方向一致,能够避免重力在本方案中产生额外的弯矩;

32、另一方面锚拉板位于主纵梁的外侧,同时锚拉板沿横桥向的两侧与主纵梁上表面的夹角均大于或等于九十度,从而能够避免由于操作空间不足而导致锚拉板和主纵梁之间的连接操作,如焊接操作受限甚至无法焊接的情况。综上,本方案能充分利用主纵梁的厚度确保承载能力,同时主纵梁和锚拉板连接处的操作空间大,不会有焊接困难的问题,能够适用于主纵梁截面形状为圆形的情况,如采用钢管混凝土主纵梁

33、+钢混凝土组合桥面板的结构体系;

34、本方案还在主纵梁的钢管内与锚拉板对应的区域设置有横隔板,能够避免主纵梁的钢管和钢管内的混凝土在锚拉板的拉力下相互分离,从而导致主纵梁破坏的情况。

35、2、本方案的斜拉桥由于采用了本实用新型的一种适用于钢管混凝土主梁的索梁锚固结构,因此主纵梁沿高度方向的厚度能被充分利用,确保本方案能够最大程度利用主纵梁的承载能力;同时由于锚拉板设置于主纵梁的外侧,并沿横桥向相对主纵梁的轴线对称,因此技术主纵梁的截面形状为圆形,锚拉板沿横桥向的两侧与主纵梁上表面的夹角也大于九十度,操作空间大,能够方便锚拉板和主纵梁的连接作业。

- 还没有人留言评论。精彩留言会获得点赞!