一种高抗压轨距挡板的制作方法

本技术属于轨道交通领域,具体涉及一种高抗压轨距挡板。

背景技术:

1、轨距挡板是铁路的重要组成部件之一,铁路用轨距挡板作为异型断面钢材,目前大量采用热轧方法生产,生产工艺比较复杂,操作技术水平要求较高,而现有的轨距挡板在使用一段时间后往往需要维护,在使用轨距挡板时,如果轨距挡板的抗压能力不佳容易发生脱轨现象,在对轨距挡板维护时,如果轨距挡板难以快速拆装会增加其的维护时间。

技术实现思路

1、为了克服在使用轨距挡板时,如果轨距挡板的抗压能力不佳容易发生脱轨现象,在对轨距挡板维护时,如果轨距挡板难以快速拆装会增加其的维护时间。

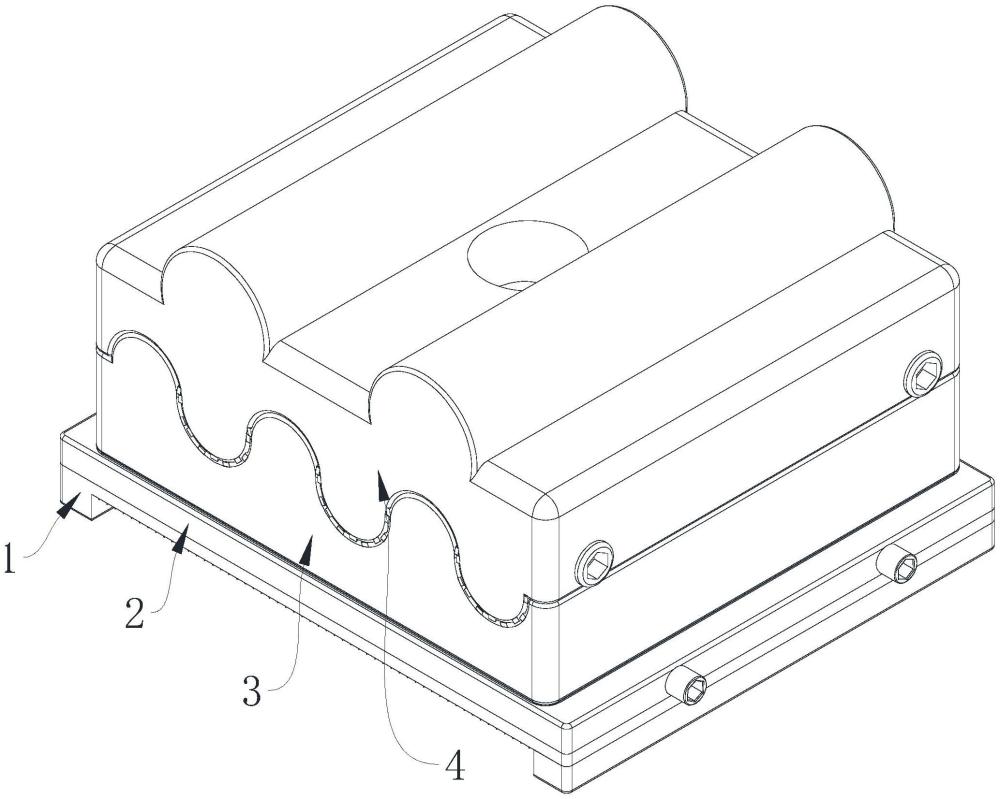

2、本实用新型的技术方案为:一种高抗压轨距挡板,包括有承载组件;还包括有限位组件、第一固定组件、第二固定组件、第一抗压组件和第二抗压组件;承载组件的上端设置有用于对轨距挡板进行限位的限位组件;限位组件的上端设置有用于固定轨道的第一固定组件;第一固定组件的上端设置有用于固定轨道的第二固定组件;承载组件的上端设置有用于竖直方向抗压的第二抗压组件;限位组件内设置有用于水平方向抗压的第一抗压组件。

3、优选的,在使用过程中,第一固定组件、第二固定组件、第一抗压组件和第二抗压组件配合使用,可提升压轨距挡板的抗压能力,以及利用限位组件和承载组件可以对轨距挡板进行快速拆装,解决了在使用轨距挡板时,如果轨距挡板的抗压能力不佳容易发生脱轨现象,在对轨距挡板维护时,如果轨距挡板难以快速拆装会增加其的维护时间。

4、作为优选,承载组件包括有承载台、防滑垫、第一固定孔和底座;承载台的下端固接有对称的底座;承载台的下端固接有防滑垫;承载台的上下两端贯穿开设有第一固定孔;在安装时,将承载组件放置于轨道的两边,将承载台上的的第一固定孔安装于固定螺栓的外壁,接着将底座的下端与轨道的上端相贴合,由于承载台的下端固接有防滑垫;防护垫呈锯齿状,所以可以在一定程度上防止该装置发生位移。

5、作为优选,限位组件包括有限位框、第一螺槽和第一螺栓;承载台的上端固接有限位框;第一固定孔与限位框内壁相互贯通;在使用时,先将承载台101固定在轨道的两边,再将底座104的一端与轨道的一端相贴合,调整好轨距后再将两个支撑块靠近限位框的一端与限位框的左右两端相贴合,接着将弹簧上端固接的承载块的外壁与第一固定台下端的承载槽的内壁相贴合,从而可以将第一固定台初步固定在限位框内。

6、作为优选,第二抗压组件包括有弹簧和承载块;承载台的上端固接有多组对称弹簧;弹簧的上端固接有承载块;承载块的外壁与限位框的内壁相距零点五厘米;限位框的左右两端贯穿开设有对称的第一螺槽;第一螺槽的内壁螺纹安装有第一螺栓;在使用过程中,利用弹簧可以将第一固定台和第二固定台竖直方向的压力吸收,从而提升轨距挡板的抗压能力。

7、作为优选,第一抗压组件包括有支撑块、第四螺槽和支撑柱;两个对称的支撑块之间固接有对称的支撑柱;支撑块的左右两端贯穿开设有对称的第四螺槽;支撑块靠近限位框的一端与限位框的左右两端相贴合;两个支撑块的下端与承载台的上端相贴合;承载块的下端与限位框的上端处于同一平面;第一螺栓穿过第四螺槽螺纹连接于第一螺槽的内壁;第一螺栓与第四螺槽相适配;在使用过程中,由于第一固定台安装于限位框内时,承载槽会将承载块向下挤压,所以承载块会将弹簧挤压成压缩状态,将第一螺栓从第四螺槽和第一螺槽的内壁拧出后,承载块不再将弹簧挤压成压缩状态,弹簧复位从而可以将第一固定台弹出,从而可以将支撑块沿限位框的内壁取出,从而可以将第一固定台和第二固定台取出,接着将第二螺栓从第三螺槽和第二螺槽的内壁拧出,从而可以将第二固定台从第一固定台的上端取下,从而方便使用者对该装置进行维护。

8、作为优选,第一固定组件包括有第一固定台、第一限位块、第一槽体、固定块、第二螺槽、第二螺栓、第二固定孔和承载槽;第一固定台的下端固接于两个支撑块的上端;第一固定台的下端固定开设有波浪型的第一槽体;第一槽体的内壁固接有均匀分布的第一限位块;第一固定台的上端边缘处固接有多组对称的固定块;固定块的左右两端贯穿开设有第二螺槽;第二螺槽的内壁螺纹安装有第二螺栓;第一固定台的上下两端贯穿开设有第二固定孔;第一固定台的下端固定开设有多组对称的承载槽;承载槽与承载块相适配;第二固定孔与限位框内壁相互贯通;在使用过程中,列车行驶时会产生的巨大压力和冲击力,当压力和冲击力传到到轨距挡板时,由于第一固定台和第二固定台呈波浪型,所以可以较好的将压力分散,接着第一固定台上的第一槽体内固接的第一限位块与第二固定台上的第二槽体内固接的第二限位块之间相互契合,从而可以防止在轨距挡板承受冲击和压力时第一固定台和第二固定台发生较大的位移。

9、作为优选,第二固定组件包括有第二固定台、第三螺槽、第三固定孔、抗压块、第二槽体、第二限位块和第三槽体;第二固定台活动设置于第一固定台的上端;第二固定台的下端固定开设有波浪型的第二槽体;第二槽体的内壁固接有均匀分布的第二限位块;第二固定台的上端固接有对称的抗压块;第二固定台的上下两端贯穿开设有第三固定孔;第二固定台的左右两端固定开设有对称的第三螺槽;固定块与第三槽体相适配;第二螺栓穿过第三螺槽螺纹连接于第二螺槽的内壁;第二螺栓与第三螺槽相适配;第三固定孔与第二固定孔内壁相互贯通;在使用时,由于第一固定孔、第二固定孔和第三固定孔相互贯通,所以可以将轨距挡板安装在固定螺栓上,再将弹条安装于第二固定台上,从而完成安装。

10、本实用新型的有益效果:

11、1、在使用过程中,列车行驶时会产生的巨大压力和冲击力,当压力和冲击力传到到轨距挡板时,由于第一固定台和第二固定台呈波浪型,所以可以较好的将压力分散,接着第一固定台上的第一槽体内固接的第一限位块与第二固定台上的第二槽体内固接的第二限位块之间相互契合,从而可以防止在轨距挡板承受冲击和压力时第一固定台和第二固定台发生较大的位移,再利用弹簧可以将第一固定台和第二固定台竖直方向的压力吸收,从而提升轨距挡板的抗压能力,解决了在使用轨距挡板时,如果轨距挡板的抗压能力不佳容易发生脱轨现象;

12、2、在需要进行维护时,由于第一固定台安装于限位框内时,承载槽会将承载块向下挤压,所以承载块会将弹簧挤压成压缩状态,将第一螺栓从第四螺槽和第一螺槽的内壁拧出后,承载块不再将弹簧挤压成压缩状态,弹簧复位从而可以将第一固定台弹出,从而可以将支撑块沿限位框的内壁取出,从而可以将第一固定台和第二固定台取出,接着将第二螺栓从第三螺槽和第二螺槽的内壁拧出,从而可以将第二固定台从第一固定台的上端取下,从而方便使用者对该装置进行维护,解决了在对轨距挡板维护时,如果轨距挡板难以快速拆装会增加其的维护时间;

13、3、在安装时,先将承载台固定在轨道的两边,再将底座的一端与轨道的一端相贴合,将承载台上的的第一固定孔安装于固定螺栓的外壁,接着将底座的下端与轨道的上端相贴合,由于承载台的下端固接有防滑垫,防护垫呈锯齿状,所以可以在一定程度上防止该装置发生位移。

技术特征:

1.一种高抗压轨距挡板,包括有承载组件(1);其特征在于:还包括有限位组件(2)、第一固定组件(3)、第二固定组件(4)、第一抗压组件(5)和第二抗压组件(6);承载组件(1)的上端设置有用于对轨距挡板进行限位的限位组件(2);限位组件(2)的上端设置有用于固定轨道的第一固定组件(3);第一固定组件(3)的上端设置有用于固定轨道的第二固定组件(4);承载组件(1)的上端设置有用于竖直方向抗压的第二抗压组件(6);

2.根据权利要求1所述的一种高抗压轨距挡板,其特征在于:承载组件(1)包括有承载台(101)、防滑垫(102)、第一固定孔(103)和底座(104);承载台(101)的下端固接有对称的底座(104);承载台(101)的下端固接有防滑垫(102);承载台(101)的上下两端贯穿开设有第一固定孔(103)。

3.根据权利要求2所述的一种高抗压轨距挡板,其特征在于:限位组件(2)包括有限位框(201)、第一螺槽(202)和第一螺栓(203);承载台(101)的上端固接有限位框(201);第一固定孔(103)与限位框(201)内壁相互贯通。

4.根据权利要求3所述的一种高抗压轨距挡板,其特征在于:第二抗压组件(6)包括有弹簧(601)和承载块(602);承载台(101)的上端固接有多组对称弹簧(601);弹簧(601)的上端固接有承载块(602);承载块(602)的外壁与限位框(201)的内壁相距零点五厘米;限位框(201)的左右两端贯穿开设有对称的第一螺槽(202);第一螺槽(202)的内壁螺纹安装有第一螺栓(203)。

5.根据权利要求4所述的一种高抗压轨距挡板,其特征在于:第一抗压组件(5)包括有支撑块(501)、第四螺槽(502)和支撑柱(503);两个对称的支撑块(501)之间固接有对称的支撑柱(503);支撑块(501)的左右两端贯穿开设有对称的第四螺槽(502);支撑块(501)靠近限位框(201)的一端与限位框(201)的左右两端相贴合;两个支撑块(501)的下端与承载台(101)的上端相贴合;承载块(602)的下端与限位框(201)的上端处于同一平面;第一螺栓(203)穿过第四螺槽(502)螺纹连接于第一螺槽(202)的内壁;第一螺栓(203)与第四螺槽(502)相适配。

6.根据权利要求5所述的一种高抗压轨距挡板,其特征在于:第一固定组件(3)包括有第一固定台(301)、第一限位块(302)、第一槽体(303)、固定块(304)、第二螺槽(305)、第二螺栓(306)、第二固定孔(307)和承载槽(308);第一固定台(301)的下端固接于两个支撑块(501)的上端;第一固定台(301)的下端固定开设有波浪型的第一槽体(303);第一槽体(303)的内壁固接有均匀分布的第一限位块(302);第一固定台(301)的上端边缘处固接有多组对称的固定块(304);固定块(304)的左右两端贯穿开设有第二螺槽(305);第二螺槽(305)的内壁螺纹安装有第二螺栓(306);第一固定台(301)的上下两端贯穿开设有第二固定孔(307);第一固定台(301)的下端固定开设有多组对称的承载槽(308);承载槽(308)与承载块(602)相适配;第二固定孔(307)与限位框(201)内壁相互贯通。

7.根据权利要求6所述的一种高抗压轨距挡板,其特征在于:第二固定组件(4)包括有第二固定台(401)、第三螺槽(402)、第三固定孔(403)、抗压块(404)、第二槽体(405)、第二限位块(406)和第三槽体(407);第二固定台(401)活动设置于第一固定台(301)的上端;第二固定台(401)的下端固定开设有波浪型的第二槽体(405);第二槽体(405)的内壁固接有均匀分布的第二限位块(406);第二固定台(401)的上端固接有对称的抗压块(404);第二固定台(401)的上下两端贯穿开设有第三固定孔(403);第二固定台(401)的左右两端固定开设有对称的第三螺槽(402);固定块(304)与第三槽体(407)相适配;第二螺栓(306)穿过第三螺槽(402)螺纹连接于第二螺槽(305)的内壁;第二螺栓(306)与第三螺槽(402)相适配;第三固定孔(403)与第二固定孔(307)内壁相互贯通;第一限位块(302)与第二限位块(406)相适配。

技术总结

本技术涉及轨道交通领域,尤其涉及一种高抗压轨距挡板。技术问题:在使用轨距挡板时,如果轨距挡板的抗压能力不佳容易发生脱轨现象,在对轨距挡板维护时,如果轨距挡板难以快速拆装会增加其的维护时间。技术方案:一种高抗压轨距挡板,包括有承载组件。本技术在使用过程中,第一固定组件、第二固定组件、第一抗压组件和第二抗压组件配合使用,可提升压轨距挡板的抗压能力,以及利用限位组件和承载组件可以对轨距挡板进行快速拆装,解决了在使用轨距挡板时,如果轨距挡板的抗压能力不佳容易发生脱轨现象,在对轨距挡板维护时,如果轨距挡板难以快速拆装会增加其的维护时间。

技术研发人员:吴事,邹小霞,葛芳芳,陈礼芝

受保护的技术使用者:晋亿实业股份有限公司

技术研发日:20231031

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!