一种多目标可变距自动化夹具

1.本实用新型涉及夹具装备技术领域,特别涉及一种多目标可变距自动化夹具。

背景技术:

2.在零件实际生产加工过程中,存在两道工序之间需要改变工件间距的问题,目前改变工件间距只有人工操作,导致生产节拍较慢,因此急需设计一款可变距夹具以提高生产节拍。

技术实现要素:

3.本实用新型的目的是针对背景技术中存在的问题和不足,提供一种多目标可变距自动化夹具。

4.一种多目标可变距自动化夹具,包括圆柱凸轮、盘状凸轮、第一夹臂、第二夹臂、盘状凸轮推杆、变距组件、弹簧和侧板;

5.圆柱凸轮轴由电机或旋转气缸带来输入转矩,圆柱凸轮两端通过轴承与侧板转动连接,两个侧板之间的圆柱凸轮轴向等间距设有一个基准圆槽和3个变距槽,变距槽近距侧间距小间距等距设置,远距侧大间距等距设置,变距组件连接在两个侧板之间并在基准圆槽和3个变距槽带动下带动第一夹臂和第二夹臂上的夹爪进行变距,圆柱凸轮前端两侧板间连接有第一夹臂,圆柱凸轮后端两侧板间滑动连接有第二夹臂,圆柱凸轮两端偏心对称固连有盘状凸轮,第二夹臂两端固连有与盘状凸轮配合的盘状凸轮推杆,盘状凸轮推杆在盘状凸轮转动下带动第二夹臂在内部侧板间滑动实现零件的放松,第二夹臂与第一夹臂之间连接有实现零件夹紧的多个弹簧。

6.本实用新型的有益效果:

7.本实用新型通过使用单一的旋转输入,完成变距和夹紧、放松两个输出,相比于使用气动原件进行夹紧与放松,本设计更加节约了气缸的使用,局限性更少,适用性更广。

附图说明

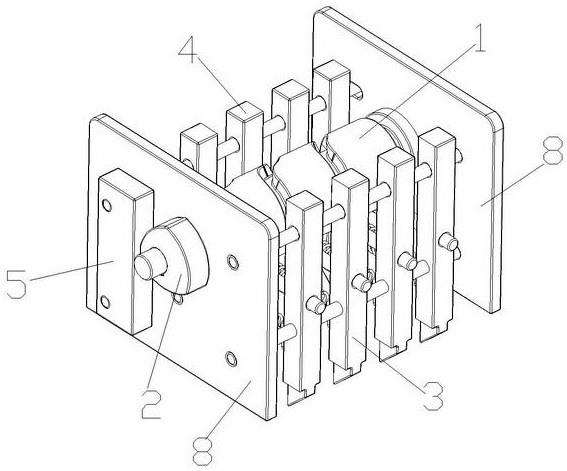

8.图1是外壳安装在本实用新型上的立体示意图;

9.图2是本实用新型立体示意图;

10.图3是盘状凸轮推杆未安装在本实用新型上的立体示意图;

11.图4是圆柱凸轮、第一夹臂、第二夹臂和变距组件以及弹簧的连接示意图;

12.图5是变距组件立体示意图;

13.图6是圆柱凸轮立体示意图。

具体实施方式

14.请参阅图1至图6所示,一种多目标可变距自动化夹具,包括圆柱凸轮1、盘状凸轮2、第一夹臂3、第二夹臂4、盘状凸轮推杆5、弹簧7、侧板8和变距组件9;

15.圆柱凸轮1两端通过轴承与侧板8转动连接,圆柱凸轮1两端偏心对称固连有盘状凸轮2,两个侧板8之间的圆柱凸轮1周向等间距设有一个基准圆槽10和3个变距槽11,变距槽11近距侧间距小间距等距设置,远距侧大间距等距设置,变距组件9连接在两个侧板8之间并在基准圆槽10和3个变距槽11带动下带动第一夹臂3和第二夹臂4上的3个夹爪32进行变距,圆柱凸轮1前端两侧板8间连接有第一夹臂3,圆柱凸轮1后端两侧板8间滑动连接有第二夹臂4,第二夹臂4两端固连有与盘状凸轮2配合的盘状凸轮推杆5,盘状凸轮推杆5在盘状凸轮2转动下带动第二夹臂4在内部侧板8间滑动实现零件的放松,第二夹臂4与第一夹臂3之间连接有实现零件夹紧的多个弹簧7。

16.更进一步而言,所述的第一夹臂3包括第一连接杆30、第二连接杆31和3个夹爪32,第一连接杆30和第二连接杆31与两侧板8连接,3个夹爪32滑动连接在第一连接杆30和第二连接杆31上,第二夹臂4与第一夹臂3结构相同。

17.更进一步而言,所述的弹簧7连接在第一夹臂3的夹爪32与第二夹臂4的夹爪32之间。

18.更进一步而言,所述的变距组件9包括滑块90和第三连接杆91,圆柱凸轮1下端两侧板8间设有第三连接杆91,第三连接杆91上设有滑块90,滑块凸出部与变距槽11和基准圆槽10滑动连接,滑块90两端通过滑杆92与夹爪32连接带动夹爪32进行变距。

19.更进一步而言,所述的侧板8上设有外壳80。

20.更进一步而言,所述的滑杆92和滑块90为一体成型结构。

21.本实用新型的工作原理及使用过程:

22.本次设计的意愿是想通过单一输入,完成多个爪具之间的抓取以及变距两个过程。整个流程分为爪具夹紧、爪具与爪具之间变距、爪具放松、爪具回到初始状态四个过;

23.具体流程如下:工件从一个工位转移到另一个工位的过程中实现变距的,夹具可由机械手带动,实现工位的转移;

24.第一步,机械手带动夹具运动到工位a上,第一夹臂3和第二夹臂4间的盘状凸轮推杆5位于圆柱凸轮1的变距槽11的近距侧,夹爪32间距为近距离,盘状凸轮推杆5和第二夹臂4被盘状凸轮2顶在远毂端,弹簧7被拉伸,第一夹臂3和第二夹臂4间距为大间距;

25.第二步,夹紧工件(工件在工作台上间距为近距离):圆柱凸轮1和盘状凸轮2继续旋转运动,旋转45度角,盘状凸轮2不能再顶住盘状凸轮推杆5和第二夹臂4,依靠弹簧7的恢复力使第一夹臂3和第二夹臂4间距变小,夹紧工件,此时,盘状凸轮推杆5仍然位于圆柱凸轮1的变距槽11的近距侧,夹爪32间距为近距离;

26.第三步,夹具由机械手带动,由工位a向工位b移动,圆柱凸轮1和盘状凸轮2继续旋转,旋转135度角后,盘状凸轮推杆5位于圆柱凸轮1的变距槽11的远距侧,第一夹臂3和第二夹臂4上的夹爪32间距分别为远距离,工件间距变大,此时,盘状凸轮推杆5和第二夹臂4位于盘状凸轮2的近毂端,弹簧7保持较大的恢复力,工件处于被夹紧的状态;

27.第四步,在工位b上,圆柱凸轮1和盘状凸轮2继续旋转运动,旋转180度,第一夹臂3和第二夹臂4间的盘状凸轮推杆5位于圆柱凸轮1的变距槽11的近距侧,推杆5和第二夹臂4被盘状凸轮2顶在远毂端,弹簧7被拉伸,第一夹臂3和第二夹臂4间距变大,工件被放松,此时,工件间距为远距离。

技术特征:

1.一种多目标可变距自动化夹具,其特征在于:包括圆柱凸轮(1)、盘状凸轮(2)、第一夹臂(3)、第二夹臂(4)、盘状凸轮推杆(5)、弹簧(7)、侧板(8)和变距组件(9);圆柱凸轮(1)两端通过轴承与侧板(8)转动连接,圆柱凸轮(1)两端偏心对称固连有盘状凸轮(2),两个侧板(8)之间的圆柱凸轮(1)周向等间距设有一个基准圆槽(10)和3个变距槽(11),变距组件(9)连接在两个侧板(8)之间并在基准圆槽(10)和3个变距槽(11)带动下带动第一夹臂(3)和第二夹臂(4)上的3个夹爪(32)进行变距,圆柱凸轮(1)前端两侧板(8)间连接有第一夹臂(3),圆柱凸轮(1)后端两侧板(8)间滑动连接有第二夹臂(4),第二夹臂(4)两端固连有与盘状凸轮(2)配合的盘状凸轮推杆(5),盘状凸轮推杆(5)在盘状凸轮(2)转动下带动第二夹臂(4)在内部侧板(8)间滑动实现零件的放松,第二夹臂(4)与第一夹臂(3)之间连接有实现零件夹紧的多个弹簧(7)。

技术总结

一种多目标可变距自动化夹具,包括圆柱凸轮、盘状凸轮、第一夹臂和第二夹臂等;圆柱凸轮轴由电机或旋转气缸带来输入转矩,圆柱凸轮两端通过轴承与侧板转动连接,两个侧板之间的圆柱凸轮轴向等间距设有一个基准圆槽和N个变距槽,变距组件连接在两个侧板之间并在基准圆槽和N个变距槽带动下带动第一夹臂和第二夹臂上的夹爪进行变距,圆柱凸轮前端两侧板间连接有第一夹臂和第二夹臂,圆柱凸轮两端偏心对称固连有盘状凸轮,第二夹臂两端固连有与盘状凸轮配合的盘状凸轮推杆,盘状凸轮推杆在盘状凸轮转动下带动第二夹臂在内部侧板间滑动实现零件的放松,第二夹臂与第一夹臂之间连接有实现零件夹紧的多个弹簧。零件夹紧的多个弹簧。零件夹紧的多个弹簧。

技术研发人员:赵晶 王昭宇 郑晶鑫 赵欢 于萱

受保护的技术使用者:长春理工大学光电信息学院

技术研发日:2020.10.28

技术公布日:2021/9/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1