井形芯以及吸附平台的制作方法

1.本实用新型涉及吸附平台技术领域,具体涉及井形芯以及吸附平台。

背景技术:

2.市场上部分机器设备的工作台面要求具有高强度,并能通过大流量气体,提供大吸附力。目前,传统的吸附平台大多是采用蜂窝芯,并通过铝箔叠加粘接加工而成,这种加工方法限制了铝箔的厚度,实际加工过程中铝箔的厚度会很薄,这也导致铝箔蜂窝芯的强度不高,此外,铝箔蜂窝芯上还要加工用于通风的圆孔或缺口槽等,这进一步降低了铝箔蜂窝芯的强度。

技术实现要素:

3.针对上述现有技术存在的缺陷,本实用新型的目的在于提供一种井形芯以及吸附平台,该井形芯采用钣金冲压的方式加工成型,能够使用更为合适的材料厚度,该井形芯制成的吸附平台强度更高,透气性能和吸附能力更加优越,更易满足生产需求。

4.本实用新型解决其技术问题所采用的技术方案是:

5.井形芯,包括若干个板体,所述板体沿长度方向并排分布有若干个板体单元,所述板体单元上设有至少一个通气孔,所述板体单元的一侧开设有向所述板体单元内部凹陷的卡槽,所述板体单元的另一侧设有卡位,所述板体上有多个所述卡槽和所述卡位,若干个所述板体逐条纵横组合构成井形结构,相邻的两条所述板体中,一条所述板体的所述卡槽卡入另一条所述板体的所述卡位。

6.进一步的,所述板体单元沿所述板体的长度方向重复排列分布。

7.进一步的,所述卡槽设于所述板体单元一侧的中间位置,所述卡位设于所述板体单元另一侧的中间位置,所述卡槽和所述卡位的位置相对应。

8.进一步的,所述板体单元呈凸字型,每个所述板体单元上设有4个通气孔,所述板体单元的凸出部分为卡位。

9.进一步的,所述板体单元呈x字型,每个所述板体单元上设有6个通气孔,所述通气孔均为三角形。

10.进一步的,每条所述板体上的所述卡槽和所述卡位的数量相同。

11.进一步的,所述板体为一体成型结构。

12.本实用新型还提供一种吸附平台,包括以上所述的井形芯。

13.进一步的,吸附平台还包括面板、框架和底板,所述框架设置在所述面板和所述底板之间,所述框架、所述面板和所述底板形成封闭空间,所述井形芯设于所述封闭空间。

14.进一步的,所述面板上设有若干吸附孔,所述井形芯为一个或多个。

15.本实用新型的有益效果是:

16.(1)通过若干板体纵横组合构成井形结构,除了板体本身的通气孔之外,井形结构还具有大量均匀分布的口字型孔隙,透气性能极好;

17.(2)通过拼接的方式,井形芯的长度、宽度及高度均可控,所采用的材料厚度也可控,在保证透气性的基础上,提高井形芯的强度。

附图说明

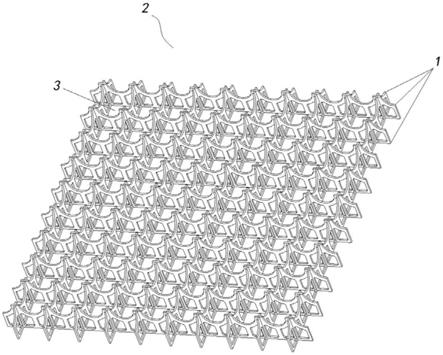

18.图1是本实用新型中井形结构的示意图;

19.图2是实施例一中板体的结构示意图;

20.图3是实施例一中板体单元的结构示意图;

21.图4是实施例二中板体单元的结构示意图;

22.图5是实施例二中板体的结构示意图;

23.图6是本实用新型中吸附平台的结构分解图;

24.图中:

25.1、板体;11、板体单元;12、通气孔;13、卡槽;14、卡位;2、井形结构;3、口字型孔隙;4、面板;41、吸附孔;5、框架;6、底板;7、井形芯。

具体实施方式

26.为了使实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图与实施例,对实用新型做进一步的说明。本实用新型可以用许多不同的形式来实现,并不限于本文所描述的实施例。

27.除非另有定义,本文所使用的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是在于限制本实用新型。

28.如图1所示,井形芯7包括若干个板体1,若干个板体1逐条纵横组合构成井形结构2,板体1沿板体1的长度方向并排分布有若干个板体单元11,每个板体单元11的形状与结构相同,若干个板体单元11沿板体1的长度方向重复排列分布,板体1为一体成型结构。

29.板体单元11上设有至少一个通气孔12,板体单元11的一侧开设有向板体单元11内部凹陷的卡槽13,板体单元11的另一侧设有卡位14,板体1上有多个卡槽13和卡位14,若干个板体1逐条纵横组合构成井形结构2,相邻的两条板体1中,一条板体1的卡槽13卡入另一条板体1的卡位14。

30.卡槽13设于板体单元11一侧的中间位置,卡位14设于板体单元11另一侧的中间位置,卡槽13和卡位14的位置相对应。

31.实施例一:

32.参考图1

‑

3,本实施例的板体单元11呈凸字型,板体单元11的凸出部分为卡位14,卡槽13设在凸字型的底端中间位置,每个板体单元11上设有4个通气孔12,包括设置在凸字型上部分两侧的2个通气孔(12a和12b)以及设置在凸字型内部的2个通气孔(12c和12d),优选地,卡槽13位于凸字型内部的2个通气孔(12c和12d)之间。

33.每条板体1上的卡槽13和卡位14的数量相同,若干板体1逐条纵横组合构成井形结构2,板体1的宽度就是井形芯7的高度,井形芯7的长度或宽度可根据每个板体1上的板体单元11数量确定,板体1上的板体单元11数量越多,井形芯7就越长或越宽。为了进一步提升强度,井形芯7可采用合适厚度的板体1并使用钣金加工的方法加工成型。

34.除了板体1本身的多个通气孔12,板体1纵横组合的井形结构2也具有大量分布均匀的口字型孔隙3,口字型孔隙3的孔径大小由相邻的卡槽13或卡位14之间的距离确定,因此,本实施例的通气孔12可以达到最大化,通气孔12的尺寸根据井形芯7的高度、边长来确定,最大程度地增加透气性,且不影响井形芯7的强度。

35.实施例二:

36.参考图4

‑

5,本实施例的板体单元11呈x字型,x字型的顶端中间位置设有卡槽13,x字型的底端设有卡位14,每个板体单元11上设有6个通气孔12,所有通气孔12均为三角形,若干板体1逐条纵横组合构成整块的井形结构2,组合的方法可以是紧配、粘接、焊接、铆接等中的一种或多种。

37.板体1的宽度就是井形芯7的高度,井形芯7的长度或宽度可根据每个板体1上的板体单元11数量确定。本实施例除了板体1本身的多个通气孔12外,还具有大量分布均匀的口字型孔隙3,这些口字型孔隙3和板体1上的通气孔12互相贯通,因此整块井形芯7内部可以相互通气,透气性能优越,强度可控。

38.如图6所示,本实用新型还提供一种吸附平台,包括面板4、框架5、底板6以及以上所述的井形芯7,框架5设置在面板4和底板6之间,框架5、面板4和底板6形成封闭空间,井形芯7设在所述封闭空间中,面板4上设有若干吸附孔41,根据用户的实际情况,井形芯7可以设置为一个或多个。

39.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、同等替换和改进等,均应落在本实用新型的保护范围之内。

技术特征:

1.井形芯,其特征在于,包括若干个板体,所述板体沿长度方向并排分布有若干个板体单元,所述板体单元上设有至少一个通气孔,所述板体单元的一侧开设有向所述板体单元内部凹陷的卡槽,所述板体单元的另一侧设有卡位,所述板体上有多个所述卡槽和所述卡位,若干个所述板体逐条纵横组合构成井形结构,相邻的两条所述板体中,一条所述板体的所述卡槽卡入另一条所述板体的所述卡位。2.根据权利要求1所述的井形芯,其特征在于,所述板体单元沿所述板体的长度方向重复排列分布。3.根据权利要求1所述的井形芯,其特征在于,所述卡槽设于所述板体单元一侧的中间位置,所述卡位设于所述板体单元另一侧的中间位置,所述卡槽和所述卡位的位置相对应。4.根据权利要求1所述的井形芯,其特征在于,所述板体单元呈凸字型,每个所述板体单元上设有4个通气孔,所述板体单元的凸出部分为卡位。5.根据权利要求1所述的井形芯,其特征在于,所述板体单元呈x字型,每个所述板体单元上设有6个通气孔,所述通气孔均为三角形。6.根据权利要求1所述的井形芯,其特征在于,每条所述板体上的所述卡槽和所述卡位的数量相同。7.根据权利要求1所述的井形芯,其特征在于,所述板体为一体成型结构。8.吸附平台,其特征在于,包括权利要求1

‑

7中任一项所述的井形芯。9.根据权利要求8所述的吸附平台,其特征在于,还包括面板、框架和底板,所述框架设置在所述面板和所述底板之间,所述框架、所述面板和所述底板形成封闭空间,所述井形芯设于所述封闭空间。10.根据权利要求9所述的吸附平台,其特征在于,所述面板上设有若干吸附孔,所述井形芯为一个或多个。

技术总结

本实用新型具体公开了井形芯以及吸附平台,包括若干个板体,板体沿长度方向并排分布有若干个板体单元,板体单元上设有至少一个通气孔,板体单元的一侧开设有向板体单元内部凹陷的卡槽,板体单元的另一侧设有卡位,板体上有多个卡槽和卡位,若干个板体逐条纵横组合构成井形结构,相邻的两条板体中,一条板体的卡槽卡入另一条板体的卡位,该井形芯能够使用更为合适的材料厚度,该井形芯制成的吸附平台强度更高,透气性能和吸附能力更加优越,更易满足生产需求。足生产需求。足生产需求。

技术研发人员:赖少山 刘达文 韦昌华 欧春炎

受保护的技术使用者:佛山市银美精工科技有限公司

技术研发日:2020.12.15

技术公布日:2021/12/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1