防跑偏的切管机的制作方法

1.本实用新型涉及切管装置技术领域,更具体地说涉及防跑偏的切管机。

背景技术:

2.现有的切管机在切管时不仅需要人工进行上料,需要大量的人力来协助切管机进行上料,为了适应上料速度,还需要降低切管速度,进而避免工作人员在上料时发生危险,降低了切管机的切管速度;同时,人工上料容易出现误差甚至是跑偏的情况,由于塑料硬管为圆柱形结构,直接将其放置在切管机表面会发生滚动,在切管机实际切割的过程中,导致切管断口倾斜,造成废料过多,故需要设计一种既能够自动上料又能够防止跑偏的防跑偏的切管机。

技术实现要素:

3.本实用新型克服了现有技术中的不足,提供了防跑偏的切管机。

4.本实用新型的目的通过下述技术方案予以实现。

5.防跑偏的切管机,包括切管底座、自动上料组件、切割组件和出料组件,所述自动上料组件设置在所述切管底座上,所述切割组件与所述自动上料组件的出料口相对设置,所述出料组件设置在位于切割组件后方的所述切管底座上;

6.所述自动上料组件包括入料口、转动电机、夹紧底座、转动支架和夹紧出料板,在所述夹紧底座的上表面中部开设有入料口,在所述夹紧底座的中部开设有转动架孔,所述转动支架转动安装在所述转动架孔内,且所述转动支架的圆心处形成一转动轴与所述转动电机的输出轴相连,在所述夹紧底座的下表面中部形成一出料口,所述夹紧出料板设置在所述出料口的两侧,用于夹紧自出料口下落的待切割管体。

7.在所述转动支架的边缘处均匀开设有待切割管槽,待切割管体被放置在待切割管槽内,并随着转动支架的转动而转动。

8.所述出料组件包括伸缩电机、出料杆和出料板,所述伸缩电机设置在位于熔断切割组件后方的所述切管底座上,所述伸缩电机的输出端与所述出料杆的首端相连,所述出料杆的尾端一体设置所述出料板,利用出料板将切割完毕的管体推出,进而完成出料。

9.所述切割组件包括支撑座和切割刀片,所述支撑座固定设置在所述切管底座的上表面且与所述出料口相对设置,所述切割刀片转动设置在所述支撑座上。

10.本实用新型的有益效果为:工人只需从入料口处将待切割管体投入自动上料组件内,自动上料组件中的转动支架携带待切割管体匀速转动,并将其带动至出料口处,减少了人工上料时会出现的各种风险,进而在提高切管机的切管效率的同时,不会出现伤害操作人员的情况;

11.经由出料口排出的待切割管体直接经由夹紧出料板落至支撑座进而避免了上料后管体自身发生滚动出现跑偏的情况,提高了切割成品质量。

附图说明

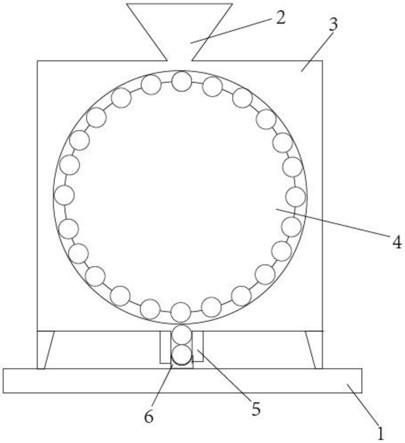

12.图1是本实用新型的整体结构示意图;

13.图中:1为切管底座,2为入料口,3为夹紧底座,4为转动支架,5为夹紧出料板,6为支撑座。

具体实施方式

14.下面通过具体的实施例对本实用新型的技术方案作进一步的说明。

15.如图1所示,其中,1为切管底座,2为入料口,3为夹紧底座,4为转动支架,5为夹紧出料板,6为支撑座。

16.实施例1

17.防跑偏的切管机,包括切管底座、自动上料组件、切割组件和出料组件,自动上料组件设置在切管底座上,切割组件与自动上料组件的出料口相对设置,出料组件设置在位于切割组件后方的切管底座上;

18.自动上料组件包括入料口、转动电机、夹紧底座、转动支架和夹紧出料板,在夹紧底座的上表面中部开设有入料口,在夹紧底座的中部开设有转动架孔,转动支架转动安装在转动架孔内,且转动支架的圆心处形成一转动轴与转动电机的输出轴相连,在夹紧底座的下表面中部形成一出料口,夹紧出料板设置在出料口的两侧,用于夹紧自出料口下落的待切割管体。

19.在转动支架的边缘处均匀开设有待切割管槽,待切割管体被放置在待切割管槽内,并随着转动支架的转动而转动。

20.实施例2

21.防跑偏的切管机,包括切管底座、自动上料组件、切割组件和出料组件,自动上料组件设置在切管底座上,切割组件与自动上料组件的出料口相对设置,出料组件设置在位于切割组件后方的切管底座上;

22.自动上料组件包括入料口、转动电机、夹紧底座、转动支架和夹紧出料板,在夹紧底座的上表面中部开设有入料口,在夹紧底座的中部开设有转动架孔,转动支架转动安装在转动架孔内,且转动支架的圆心处形成一转动轴与转动电机的输出轴相连,在夹紧底座的下表面中部形成一出料口,夹紧出料板设置在出料口的两侧,用于夹紧自出料口下落的待切割管体。

23.在转动支架的边缘处均匀开设有待切割管槽,待切割管体被放置在待切割管槽内,并随着转动支架的转动而转动。

24.出料组件包括伸缩电机、出料杆和出料板,伸缩电机设置在位于熔断切割组件后方的切管底座上,伸缩电机的输出端与出料杆的首端相连,出料杆的尾端一体设置出料板,利用出料板将切割完毕的管体推出,进而完成出料。

25.实施例3

26.防跑偏的切管机,包括切管底座、自动上料组件、切割组件和出料组件,自动上料组件设置在切管底座上,切割组件与自动上料组件的出料口相对设置,出料组件设置在位于切割组件后方的切管底座上;

27.自动上料组件包括入料口、转动电机、夹紧底座、转动支架和夹紧出料板,在夹紧

底座的上表面中部开设有入料口,在夹紧底座的中部开设有转动架孔,转动支架转动安装在转动架孔内,且转动支架的圆心处形成一转动轴与转动电机的输出轴相连,在夹紧底座的下表面中部形成一出料口,夹紧出料板设置在出料口的两侧,用于夹紧自出料口下落的待切割管体。

28.在转动支架的边缘处均匀开设有待切割管槽,待切割管体被放置在待切割管槽内,并随着转动支架的转动而转动。

29.出料组件包括伸缩电机、出料杆和出料板,伸缩电机设置在位于熔断切割组件后方的切管底座上,伸缩电机的输出端与出料杆的首端相连,出料杆的尾端一体设置出料板,利用出料板将切割完毕的管体推出,进而完成出料。

30.切割组件包括支撑座和切割刀片,支撑座固定设置在切管底座的上表面且与出料口相对设置,切割刀片转动设置在支撑座上。

31.使用时,工人只需从入料口处将待切割管体投入自动上料组件内,自动上料组件中的转动支架携带待切割管体匀速转动,并将其带动至出料口处,经由出料口排出,并下落至夹紧出料板之间,最终落在支撑座上,落至夹紧出料板之间的待切割管体也能够随着转动支架匀速转动进而带动位于支撑座上的待切割管体匀速转动,在匀速转动的过程中利用切割刀片实现对待切割管体的切割,切割后的受到出料组件的推动作用,被推出切管机外,完成一个管体的切割作业。

32.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

技术特征:

1.防跑偏的切管机,其特征在于:包括切管底座、自动上料组件、切割组件和出料组件,所述自动上料组件设置在所述切管底座上,所述切割组件与所述自动上料组件的出料口相对设置,所述出料组件设置在位于切割组件后方的所述切管底座上;所述自动上料组件包括入料口、转动电机、夹紧底座、转动支架和夹紧出料板,在所述夹紧底座的上表面中部开设有入料口,在所述夹紧底座的中部开设有转动架孔,所述转动支架转动安装在所述转动架孔内,且所述转动支架的圆心处形成一转动轴与所述转动电机的输出轴相连,在所述夹紧底座的下表面中部形成一出料口,所述夹紧出料板设置在所述出料口的两侧,用于夹紧自出料口下落的待切割管体。2.根据权利要求1所述的防跑偏的切管机,其特征在于:在所述转动支架的边缘处均匀开设有待切割管槽,待切割管体被放置在待切割管槽内,并随着转动支架的转动而转动。3.根据权利要求1所述的防跑偏的切管机,其特征在于:所述出料组件包括伸缩电机、出料杆和出料板,所述伸缩电机设置在位于熔断切割组件后方的所述切管底座上,所述伸缩电机的输出端与所述出料杆的首端相连,所述出料杆的尾端一体设置所述出料板,利用出料板将切割完毕的管体推出,进而完成出料。4.根据权利要求1所述的防跑偏的切管机,其特征在于:所述切割组件包括支撑座和切割刀片,所述支撑座固定设置在所述切管底座的上表面且与所述出料口相对设置,所述切割刀片转动设置在所述支撑座上。

技术总结

本实用新型提供防跑偏的切管机,自动上料组件设置在切管底座上,切割组件与自动上料组件的出料口相对设置,出料组件设置在位于切割组件后方的切管底座上;在夹紧底座的上表面中部开设有入料口,在夹紧底座的中部开设有转动架孔,转动支架转动安装在转动架孔内,且转动支架的圆心处形成一转动轴与转动电机的输出轴相连,在夹紧底座的下表面中部形成一出料口,夹紧出料板设置在出料口的两侧,用于夹紧自出料口下落的待切割管体。本实用新型既降低了人工上料的上料强度,同时又能够避免上料后塑料硬管发生滚动,出现跑偏的情况。出现跑偏的情况。出现跑偏的情况。

技术研发人员:尚晓东 董长星 马宏伟 梁志伟

受保护的技术使用者:天津奥博特塑胶电子有限公司

技术研发日:2021.09.14

技术公布日:2022/5/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1