一种TYPEC转接模组的PCB工艺边分离夹具及系统的制作方法

一种type c转接模组的pcb工艺边分离夹具及系统

技术领域

1.本实用新型涉及数据传输产品生产技术领域,特别涉及一种type c转接模组的pcb工艺边分离夹具及系统。

背景技术:

2.现有技术提供的type c转接模组的生产工艺中,由于转接头上一个 pcb两头连接着两个插头,从减少pcb面积的角度出发,模组是横向布置连接工艺边的,1)这些工艺边在产品完成焊接后无法使用切刀分离,一般是使用手动分离的,效率很低;2)手动分离后的产品散落在工作台上,如果需要进行吸塑盘盛放,还需要再将散落的产品捡起来区分方向后放到吸塑盘里,效率很低。

技术实现要素:

3.本实用新型提供一种type c转接模组的pcb工艺边分离夹具及系统,解决了手工分离type c转接模组效率低的问题。

4.为了实现上述目的,本实用新型提供以下技术方案:

5.一种type c转接模组的pcb工艺边分离夹具,包括:冲床1,所述冲床1包括上模板2和下模板3,所述上模板2可活动地设置在冲床1内的顶部,所述下模板3设置在上模板2的下方,用于摆放type c转接模组4;

6.所述上模板2朝向下模板3方向上设有若干凸起5,所述下模板3上设有若干落料槽6,所述凸起5的位置与落料槽6对应,所述落料槽6的宽度略大于凸起5的宽度;

7.所述上模板2可冲压至下模板3上,所述凸起5伸入到落料槽6中。

8.优选的,所述下模板3为抽屉式,推至冲床1尽头时与上模板2位置对应。

9.优选的,所述上模板2顶部还设有固定板7,下模板3下方设有废料槽8。

10.一种type c转接模组的pcb工艺边分离系统,包括上述任一所述的type c转接模组的pcb工艺边分离夹具,还包括吸料板和吸塑盘9,所述吸料板用于放到下模板3上进行吸料,所述吸料板用于盛装分离的type c转接模组4;

11.所述吸料板包括上板10和下板11,所述上板10和下板11通过合页连接。

12.优选的,所述上板10上设有若干磁铁12,所述吸塑盘9内的盛放坑位置与上板10磁铁12位置对应,所述磁铁12位置与type c转接模组4在下模板3上的摆放位置相对应。

13.通过实施以上技术方案,具有以下技术效果:本实用新型提供的一种type c转接模组的pcb工艺边分离夹具及系统,使用气动冲床对连接位进行冲裁,一次可以进行多个拼板的冲裁;废料落入指定的收纳空间内;完成冲裁后的产品保持着相同方向的姿态,使用一个带多个磁铁的合页型吸板,把多个产品一次性同时吸起,移载到吸塑盘上,打开合页,将产品一次性放入吸塑盘,效率很高。

附图说明

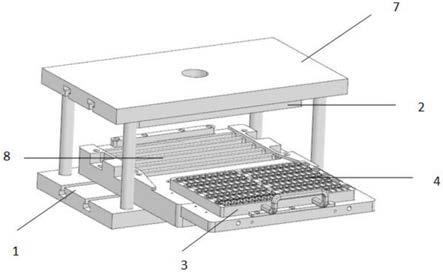

14.图1为本实用新型提供的一种type c转接模组的pcb工艺边分离夹具的结构示意图;

15.图2为本实用新型提供的type c转接模组成品条的结构示意图;

16.图3为本实用新型提供的type c转接模组的pcb工艺边分离夹具的原理示意图;

17.图4为本实用新型提供的吸料板的结构示意图;

18.图5为本实用新型提供的吸料板从下模板吸出type c转接模组的结构示意图;

19.图6为本实用新型提供的吸料板上板与下板分离的结构示意图;

20.图7为本实用新型提供的分离完成的type c转接模组移载到吸塑盘的结构示意图。

具体实施方式

21.为了更好的理解本实用新型的技术方案,下面结合附图详细描述本实用新型提供的实施例。

22.实施例一

23.如图1和3所示,可以理解,本实施例提供的一种type c转接模组的 pcb工艺边分离夹具,包括:冲床1,所述冲床1包括上模板2和下模板3,所述上模板2可活动地设置在冲床1内的顶部,所述下模板3设置在上模板2 的下方,用于摆放type c转接模组4;所述上模板2朝向下模板3方向上设有若干凸起5,所述下模板3上设有若干落料槽6,所述凸起5的位置与落料槽6对应,所述落料槽6的宽度略大于凸起5的宽度;所述上模板2可冲压至下模板3上,所述凸起5伸入到落料槽6中。

24.在本实施例中,如图2和3所示,所述上模板2用于冲压下模板3上的 type c转接模组4,将连接位冲裁掉,具体的,将若干type c转接模组4 成品条放置在下模板3上,使每两个type c转接模组4之间的连接位刚好处在下模板3的落料槽6上,通过将上模板2往下冲压,上模板2上的凸起5 对齐各连接位,通过压力将连接位压断,并落入所述下模板3上的落料槽6 中,实现一次性对多个连接位的冲裁。

25.在本实施例中,所述下模板3为抽屉式,推至冲床1尽头时与上模板2 位置对应。下模板3为可拉伸的抽屉式,需要放置type c转接模组4时可将下模板3从冲床1中拉出,放置完成后可推至尽头进行连接位的冲裁。

26.所述上模板2顶部还设有固定板7,下模板3下方设有废料槽8。所述上模板2将连接位冲裁掉后,通过下模板3的落料槽6最终落入废料槽8中再进行集中回收处理。

27.实施例二

28.如图4所示,一种type c转接模组的pcb工艺边分离系统,包括上述实施例任一所述的type c转接模组的pcb工艺边分离夹具,还包括吸料板和吸塑盘9,所述吸料板用于放到下模板3上进行吸料,所述吸料板用于盛装分离的type c转接模组4;所述吸料板包括上板10和下板11,所述上板10 和下板11通过合页连接;所述上板10上设有若干磁铁12,所述吸塑盘9内的盛放坑位置与上板10磁铁12位置对应,所述磁铁12位置与type c转接模组4在下模板3上的摆放位置相对应。

29.在本实施例中,所述连接位被冲裁掉之后,下模板3上则剩下剪裁完成的若干个单

独的type c转接模组4,需要通过吸料板将这些type c转接模组 4放置到吸塑盘9中,具体的,如图5所示,将吸料板的上板10和下板11合拢,用下板11对准下模板3的产品轻轻的盖上去,本实施例中的下板11很薄,磁铁12离type c转接模组4距离很近,各个type c转接模组4就被磁铁12吸上去带走了,把吸附着type c转接模组4的下板11对着吸塑盘9 放上去,待每个type c转接模组4都落入吸塑盘9对应的空盛放坑内,如图6所示,按住吸料板的下板11,掀开吸料板的上板10,type c转接模组4 由于被下板11压着动不了,磁铁12随着上板10的掀开逐渐离开了type c 转接模组4,二者之间的距离超过一定程度后磁铁12对type c转接模组4 的吸力变小,这时候整个把吸料板拿走,如图7所示,各个type c转接模组4就留在了吸塑盘9里了,实现了完成了多个产品整体的从下模板3到吸塑盘9的移载。

30.以上对本实用新型实施例所提供的一种type c转接模组的pcb工艺边分离夹具及系统进行了详细介绍,对于本领域的一般技术人员,依据本实用新型实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

技术特征:

1.一种type c转接模组的pcb工艺边分离夹具,其特征在于,包括:冲床(1),所述冲床(1)包括上模板(2)和下模板(3),所述上模板(2)可活动地设置在冲床(1)内的顶部,所述下模板(3)设置在上模板(2)的下方,用于摆放type c转接模组(4);所述上模板(2)朝向下模板(3)方向上设有若干凸起(5),所述下模板(3)上设有若干落料槽(6),所述凸起(5)的位置与落料槽(6)对应,所述落料槽(6)的宽度略大于凸起(5)的宽度;所述上模板(2)可冲压至下模板(3)上,所述凸起(5)伸入到落料槽(6)中。2.根据权利要求1所述的type c转接模组的pcb工艺边分离夹具,其特征在于,所述下模板(3)为抽屉式,推至冲床(1)尽头时与上模板(2)位置对应。3.根据权利要求1所述的type c转接模组的pcb工艺边分离夹具,其特征在于,所述上模板(2)顶部还设有固定板(7),下模板(3)下方设有废料槽(8)。4.一种type c转接模组的pcb工艺边分离系统,其特征在于,包括权利要求1-权利要求3任一所述的type c转接模组的pcb工艺边分离夹具,还包括吸料板和吸塑盘(9),所述吸料板用于放到下模板(3)上进行吸料,所述吸料板用于盛装分离的type c转接模组(4);所述吸料板包括上板(10)和下板(11),所述上板(10)和下板(11)通过合页连接。5.根据权利要求4所述的type c转接模组的pcb工艺边分离系统,其特征在于,所述上板(10)上设有若干磁铁(12),所述吸塑盘(9)内的盛放坑位置与上板(10)磁铁(12)位置对应,所述磁铁(12)位置与type c转接模组(4)在下模板(3)上的摆放位置相对应。

技术总结

本实用新型涉及一种TYPE C转接模组的PCB工艺边分离夹具及系统,包括:冲床,所述冲床包括上模板和下模板,所述上模板可活动地设置在冲床内的顶部,所述下模板设置在上模板的下方,用于摆放TYPE C转接模组;所述上模板朝向下模板方向上设有若干凸起,所述下模板上设有若干落料槽;所述上模板可冲压至下模板上,所述凸起伸入到落料槽中。本实用新型使用气动冲床对连接位进行冲裁,一次可以进行多个拼板的冲裁;废料落入指定的收纳空间内;完成冲裁后的产品保持着相同方向的姿态,使用一个带多个磁铁的合页型吸板,把多个产品一次性同时吸起,移载到吸塑盘上,打开合页,将产品一次性放入吸塑盘,效率很高。效率很高。效率很高。

技术研发人员:杨延航 谭小波

受保护的技术使用者:深圳市宇隆宏天科技有限公司

技术研发日:2021.11.10

技术公布日:2022/4/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1