一种轴承横向均力装配装置及方法与流程

本发明属于机械装配,具体涉及一种轴承横向均力装配装置及方法。

背景技术:

1、近年来国内航空工业发展迅速,对产品的轻量化及高强度、耐高温设计提出了更高标准,角接触球轴承以其较小的摩擦力、较高回转精度、发热小等特性被广泛应用于产品高速回转机械传动系统中。

2、角接触球轴承在使用安装时,轴承外圈与安装座一般采用过盈或过渡配合,轴承内圈与传动轴也采用过盈或过渡配合,安装过程压力控制精度、位移控制精度、同轴控制精度要求高,产品的轴承安装一般在总装现场机身结构上开展装配工作,操作空间狭小,安装座、传动轴等配合关系部件姿态不确定,缺乏可靠的现场安装轴承的工艺方法及工艺装备。

3、现有技术水平和生产条件中,在进行轴承安装时,通常是安装人员将轴承人工安装,并需要靠人工对准和敲打,费时费力,安装效率低,精度低。由于轴承内圈与外圈都是紧密配合,又是精密零件,敲打时会降低轴承使用寿命,安装轴与机体水平面呈一定夹角,在安装过程中轴承内外圈受力不均,容易造成轴承损坏的情况。

技术实现思路

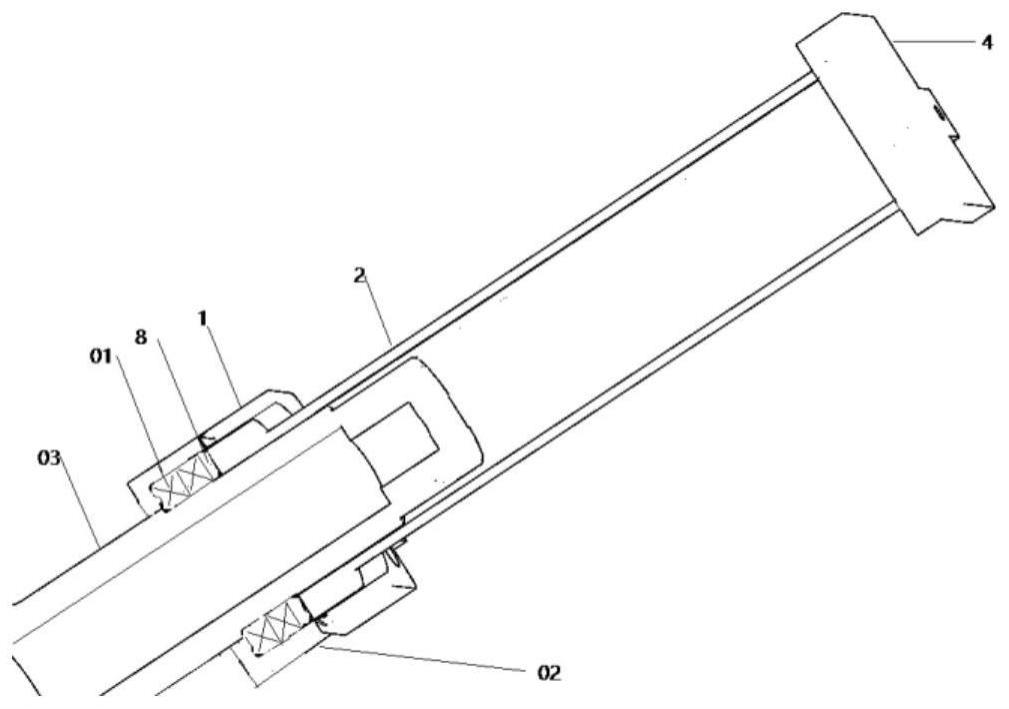

1、第一方面,本发明提出一种横向轴承均力装配装置,包括设备基座1、轴承压筒2、作动筒3、压盖4、位置传感器5、反力顶丝6、反力顶杆7和压力传感器8;

2、所述设备基座1中间设有轴承安装孔,所述安装孔直径与所需装配的轴承外直径相同;所述安装孔两侧对称设有作动筒3;所述轴承安装孔上方装有轴承压筒2,所述轴承压筒2上设有与反力顶杆7配合的缝隙;所述轴承压筒2、作动筒3的上方设有压盖4;所述反力顶丝6位于轴承压筒2内部,与轴承压筒2同轴向;所述反力顶杆7为对称的两头叉型,所述反力顶杆7的两杆头端与设备基座1相接,所述反力顶丝6垂直连接反力顶杆7的两杆头连接杆上;所述位置传感器5固定于轴承压筒2下方;所述压力传感器8设置于设备基座1内。

3、优选地,所述作动筒3、位置传感器5、压力传感器8与控制主机9相连;所述控制主机9还连接驱动气源10,所述驱动气源10为作动筒3移动提供动力;所述驱动气源10在作动筒3的上部、底部分别设有上升驱动装置10-1和下降驱动装置10-2。

4、第二方面,本发明提出一种使用如第一方面所述的装配装置进行轴承装配的方法,与轴承01、轴承安装座02、传动轴03和定位销04配合,具体包括以下步骤:

5、s1:在传动轴03一端与固定位安装后,先将轴承01装入设备基座1内,然后通过定位销04将轴承安装座02和设备基座1一同安装至固定位,轴承座02在设备基座1下方,并将轴承座02和设备基座1紧固在固定位上;

6、s2:将两个作动筒3安装至设备基座1上;

7、s3:将反力顶丝6和反力顶杆7连接;将轴承压筒2放置在设备基座1端面,所述反力顶杆7的两杆头与轴承压筒2的缝隙配合;将反力顶丝6和传动轴03端面连接,然后通过轴承压筒2将反力顶丝6和反力顶杆7拧紧,使反力顶杆7和设备基座1压紧;

8、s4:将轴承压筒2推入设备基座1内;

9、s5:连通作动筒3与控制主机9,通过控制主机9调整作动筒3,并安装压盖4;

10、s6:接通位置传感器5、压力传感器8与控制主机9,控制压盖4下移,直到压力传感器8出现读数,然后调节位置传感器位置,设定作动筒3的动作行程;

11、s7:通过控制主机9控制作动筒3带动压盖4以均力压入轴承组。

12、优选地,所述s4中,在轴承压筒2上涂抹润滑油后推入设备基座1内。

13、优选地,所述设备基座1的内圈轴承安装孔与轴承01的外圈采用小间隙配合,所述配合关系为公称尺寸为直径φ72mm,轴承安装孔的加工公差为g6,轴承外圈的加工公差为h4。

14、进一步地,所述轴承安装座02、轴承01和设备基座1同轴。

15、进一步地,所述轴承压筒2与设备基座1采用滑键配合的方式,配合关系为配合尺寸为8mm,轴槽公差为h9,键公差为h8。

16、进一步地,所述轴承压筒2与轴承01的接触面上设置三个凹陷,用于安装压力传感器5。

17、优选地,所述反力顶丝6通过m8螺纹连接传动轴03和反力顶杆7。

18、优选地,所述步骤s1中,轴承座02和设备基座1通过4个m8螺栓紧固在固定位上。

19、本发明取得的有益效果:所述装置采用轻便的小型作动筒驱动代替手工锤打,安装过程中施力连续,无锤打过程产生的不规则的脉动冲击;设计合适尺寸的轴承压筒2和压盖4,在施力过程中使轴承内外圈可以同时受力,降低滚动体在安装过程中的载荷通过;设计反力顶丝6和反力顶杆7,可以防止在轴承向传动轴移动过程中造成的摩擦力使得传动轴产生横向力从而冲击传动轴的另一端固定。

技术特征:

1.一种横向轴承均力装配装置,其特征在于,包括设备基座(1)、轴承压筒(2)、作动筒(3)、压盖(4)、位置传感器(5)、反力顶丝(6)、反力顶杆(7)和压力传感器(8);

2.根据权利要求1所述的装置,其特征在于,所述作动筒(3)、位置传感器(5)、压力传感器(8)与控制主机(9)相连;所述控制主机(9)还连接驱动气源(10),所述驱动气源(10)为作动筒(3)移动提供动力;所述驱动气源(10)在作动筒(3)的上部、底部分别设有上升驱动装置(10-1)和下降驱动装置(10-2)。

3.一种使用如权利要求2所述的装配装置进行轴承装配的方法,其特征在于,所述装配装置与轴承(01)、轴承安装座(02)、传动轴(03)和定位销(04)配合,具体包括以下步骤:

4.一种使用如权利要求3所述的方法,其特征在于,所述s4中,在轴承压筒(2)上涂抹润滑油后推入设备基座(1)内。

5.一种使用如权利要求3所述的方法,其特征在于,所述设备基座(1)的内圈轴承安装孔与轴承(01)的外圈采用小间隙配合,所述配合关系为公称尺寸为直径φ72mm,轴承安装孔的加工公差为g6,轴承外圈的加工公差为h4。

6.一种使用如权利要求5所述的方法,其特征在于,所述轴承安装座(02)、轴承(01)和设备基座(1)同轴。

7.一种使用如权利要求6所述的方法,其特征在于,所述轴承压筒(2)与设备基座(1)采用滑键配合的方式,配合关系为配合尺寸为8mm,轴槽公差为h9,键公差为h8。

8.一种使用如权利要求7所述的方法,其特征在于,所述轴承压筒(2)与轴承(01)的接触面上设置三个凹陷,用于安装压力传感器(5)。

9.一种使用如权利要求3所述的方法,其特征在于,所述反力顶丝(6)通过m8螺纹连接传动轴(03)和反力顶杆(7)。

10.一种使用如权利要求3所述的方法,其特征在于,所述步骤s1中,轴承座(02)和设备基座(1)通过5个m8螺栓紧固在固定位上。

技术总结

本发明属于机械装配技术领域,具体涉及一种轴承横向均力装配装置及方法。所述装置包括设备基座、轴承压筒、作动筒、压盖、位置传感器、反力顶丝、反力顶杆和压力传感器。所述装配装置及方法对操作空间环境无任何要求,适用于机身或复杂装配体操作空间狭小而无法动用大型装置的要求,性价比高,安装质量可靠,可广泛应用于机械装备工位现场装配。

技术研发人员:白雪涛,徐子祺

受保护的技术使用者:北京星航机电装备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!