鼓型齿式联轴节拆卸装置的制作方法

本技术涉及拆卸工装,具体涉及一种鼓型齿式联轴节的内锥孔与轴采用圆锥面过盈配合且加键的装配方式,并在拆卸该种结构的鼓型齿式联轴节时所使用的拆卸装置。

背景技术:

1、鼓形齿式联轴节是一种可变位刚性联轴器,安装在列车、城轨等轨道交通列车牵引电机和驱动齿轮箱之间,能够补偿两轴间径向、轴向、角度及其综合位移,起着传递扭矩及转速的作用,是列车齿轮传动系统中的重要部件。

2、现有列车鼓形齿式联轴节与电机轴(齿轮箱轴)的连接主要有两种结构:其中一种是联轴节内锥孔与轴采用单一的圆锥面过盈的连接方式,该种结构的联轴节设有注油孔,且注油孔与联轴节的内锥孔表面相连通,通过对注油孔注入高压油,利用高压油使得联轴节内锥孔膨胀,由于锥面轴向分离的分力作用,使得联轴节自动从所套装的电机轴的内锥孔脱落下来。现有专利cn201020641266.1、cn201520511407.0、cn201921433025.5的技术方案中均有提及,该拆卸方式为比较成熟,操作较为简单。

3、另一种是联轴节内锥孔与轴采用圆锥面过盈配合且加键的装配方式,该种结构的联轴节在安装时通常采用在感应加热器上单独加热联轴节的方式,并通过加热后的联轴节内锥孔热套至电机轴(齿轮箱轴)上。但在拆卸时无法对安装在电机轴上的联轴节进行整体加热,故需要使用外力对联轴节进行拉拔拆卸,如专利号为cn201220279621.4的联轴节拆卸装置,通过两个半圆形拆卸架钩住联轴节后,施加拉力将联轴节从电机轴上拆卸下来。由于该拆卸装置整体与电机轴非刚性连接,无法有效保证液压缸的活塞杆与电机轴(齿轮箱轴)的中心轴位置对中,液压缸在施加拉力时容易因受力不均导致联轴节的内齿套、波纹管等零件发生变形,严重时甚至会损坏,将不能重新安装到电机轴上,必须通过更换新的联轴节和电机轴,更换工作直接影响轨道交通车辆的运行,也会造成较大的经济损失。需要说明的是,该种结构的联轴节由于有键与键槽的存在,也不能采用上述向注油孔注入高压油的拆卸方式,不方便于作业人员拆卸。

4、轨道交通车辆的生产企业在研发过程中,对于该种结构的鼓形齿式联轴节的拆卸问题还有待解决。

技术实现思路

1、本实用新型要解决的技术问题是作业人员在拆卸内锥孔与轴采用圆锥面过盈配合且加键的装配方式的鼓型齿式联轴节时,能够提供一种拆卸方便且防止零件损伤的鼓型齿式联轴节拆卸装置。

2、为解决上述技术问题,本实用新型提供如下技术方案:一种鼓型齿式联轴节拆卸装置,用于拆卸安装在电机轴上的联轴节,所述鼓型齿式联轴节拆卸装置包括:

3、固定组件,拆卸作业时所述固定组件与所述电机轴相固定;

4、活动组件,拆卸作业时所述活动组件与所述联轴节相固定,所述活动组件与固定组件位于同一轴心线上,并可相对所述固定组件移动;

5、驱动件,所述驱动件安装在所述固定组件上,并用以带动活动组件和联轴节同时相对所述固定组件移动。

6、相较于现有技术本实用新型具有如下有益效果:活动组件与固定组件位于同一轴心线上,使得拆卸装置相对电机轴安装完成后即能够保证拆卸装置相对电机轴的对中定位精度,有效保护电机轴与联轴节在拆卸过程中不会受到损伤;拆卸人员操控驱动件运行,驱动件能够带动活动组件和联轴节同时相对固定组件移动,进而实现联轴节相对电机轴分离,操控简单,拆卸方便。

7、优选的,所述固定组件包括中心固定块和中心螺杆,所述中心固定块的一端固定安装在所述电机轴的防松固定部上,所述中心固定块的另一端与所述中心螺杆相固定,所述电机轴、中心固定块和中心螺杆位于同一轴心线。

8、优选的,所述中心固定块的一端设有内螺纹,所述防松固定部设有外螺纹,所述中心固定块与所述防松固定部通过螺纹固定连接;所述中心固定块的另一端设有内螺纹,与所述中心螺杆的外螺纹相配合并固定连接。

9、优选的,所述中心固定块的外径小于所述联轴节的内径。

10、优选的,所述活动组件包括第一法兰和第二法兰,所述第一法兰与所述联轴节相固定,所述第二法兰通过紧固件安装在所述第一法兰上,所述第一法兰、第二法兰、电机轴、中心固定块和中心螺杆位于同一轴心线。

11、优选的,所述第一法兰包括轴向方向布置的第一固定部和第二固定部,所述第一法兰的第一固定部通过内六角螺栓固定安装在所述联轴节的端面上,所述第一固定部的内径小于第二固定部的内径,所述内六角螺栓位于第一固定部与第二固定部之间内径差的阶台部位,所述第一法兰的第二固定部与所述第二法兰通过螺栓螺母组合件固定连接。

12、优选的,所述驱动件为液压千斤顶,该液压千斤顶与设置在外部的液压油泵相连,所述液压千斤顶包括缸体和活塞杆,所述活塞杆为轴向中空设置,所述液压千斤顶套设在所述中心螺杆上与中心螺杆滑动配合,所述活塞杆朝向中心固定块设置,当活塞杆顶压在中心固定块时能够产生反向推力并推动所述缸体反向移动,所述缸体与所述第二法兰相固定。

13、优选的,所述缸体对应于活塞杆的一端外圆设有外螺纹,所述第二法兰设有与该外螺纹配合的内螺纹并固定连接。

14、优选的,所述中心固定块上靠近于所述液压千斤顶的端面凸出于所述第一固定部上靠近于所述液压千斤顶的端面。

15、优选的,所述中心螺杆上远离所述中心固定块的一端设有限位件,所述限位件与所述液压千斤顶的间距d1与所述联轴节的厚度尺寸d2之间的比例为5:1--4:1。

16、为使本实用新型的上述特征和效果能够明显易懂,下文将通过具体实施例并结合附图进行清楚、完整的说明。

技术特征:

1.一种鼓型齿式联轴节拆卸装置,用于拆卸安装在电机轴(10)上的联轴节(11),其特征在于,所述鼓型齿式联轴节拆卸装置包括:

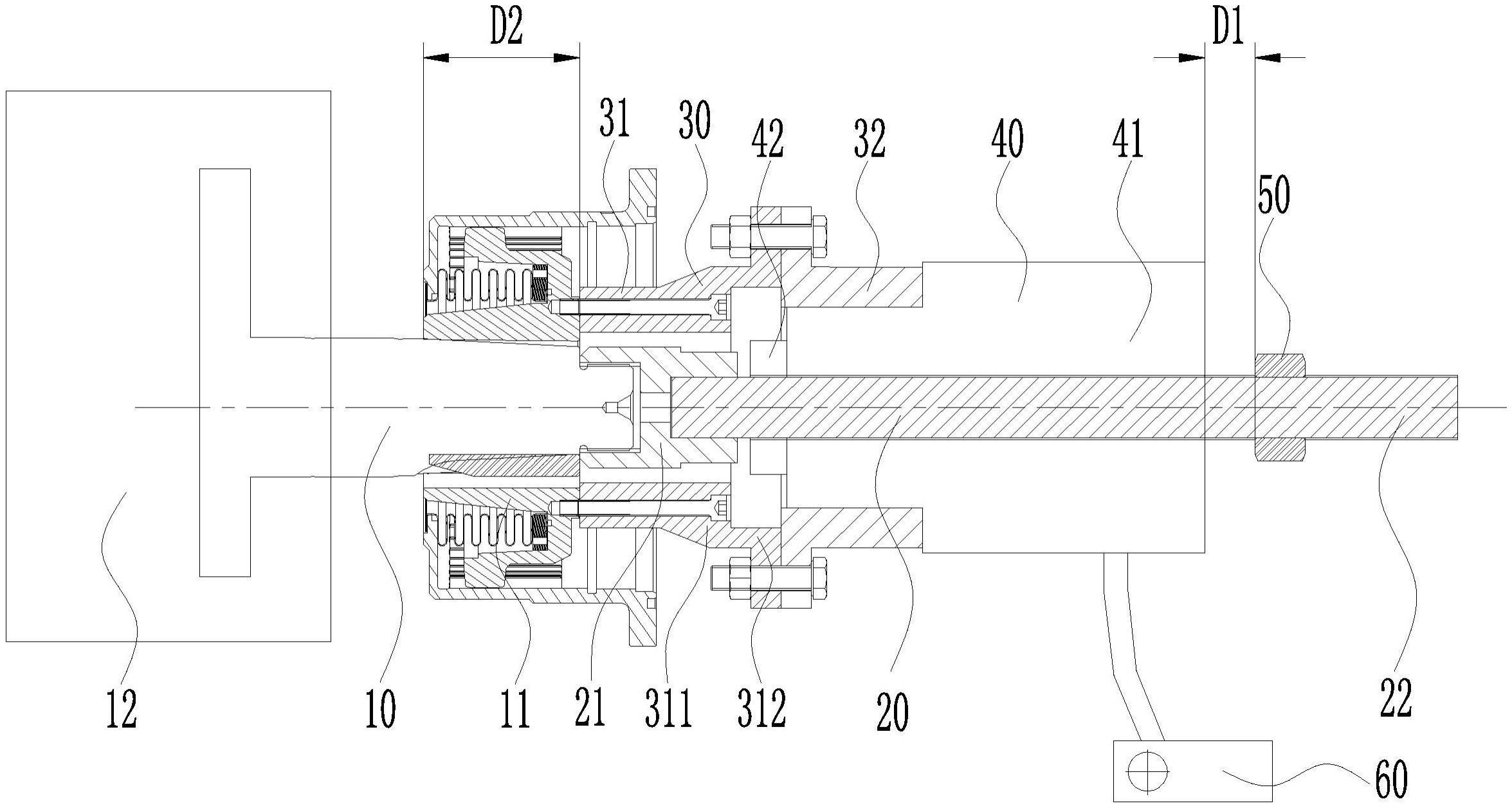

2.根据权利要求1所述的鼓型齿式联轴节拆卸装置,其特征在于,所述固定组件(20)包括中心固定块(21)和中心螺杆(22),所述中心固定块(21)的一端固定安装在所述电机轴(10)的防松固定部(13)上,所述中心固定块(21)的另一端与所述中心螺杆(22)相固定,所述电机轴(10)、中心固定块(21)和中心螺杆(22)位于同一轴心线。

3.根据权利要求2所述的鼓型齿式联轴节拆卸装置,其特征在于,所述中心固定块(21)的一端设有内螺纹,所述防松固定部(13)设有外螺纹,所述中心固定块(21)与所述防松固定部(13)通过螺纹固定连接;

4.根据权利要求3所述的鼓型齿式联轴节拆卸装置,其特征在于,所述中心固定块(21)的外径小于所述联轴节(11)的内径。

5.根据权利要求2所述的鼓型齿式联轴节拆卸装置,其特征在于,所述活动组件(30)包括第一法兰(31)和第二法兰(32),所述第一法兰(31)与所述联轴节(11)相固定,所述第二法兰(32)通过紧固件安装在所述第一法兰(31)上,所述第一法兰(31)、第二法兰(32)、电机轴(10)、中心固定块(21)和中心螺杆(22)位于同一轴心线。

6.根据权利要求5所述的鼓型齿式联轴节拆卸装置,其特征在于,所述第一法兰(31)包括轴向方向布置的第一固定部(311)和第二固定部(312),所述第一法兰(31)的第一固定部(311)通过内六角螺栓固定安装在所述联轴节(11)的端面上,所述第一固定部(311)的内径小于第二固定部(312)的内径,所述内六角螺栓位于第一固定部(311)与第二固定部(312)之间内径差的阶台部位,所述第一法兰(31)的第二固定部(312)与所述第二法兰(32)通过螺栓螺母组合件固定连接。

7.根据权利要求6所述的鼓型齿式联轴节拆卸装置,其特征在于,所述驱动件(40)为液压千斤顶,该液压千斤顶与设置在外部的液压油泵(60)相连,所述液压千斤顶包括缸体(41)和活塞杆(42),所述活塞杆(42)为轴向中空设置,所述液压千斤顶套设在所述中心螺杆(22)上与中心螺杆(22)滑动配合,所述活塞杆(42)朝向中心固定块(21)设置,当活塞杆(42)顶压在中心固定块(21)时能够产生反向推力并推动所述缸体(41)反向移动,所述缸体(41)与所述第二法兰(32)相固定。

8.根据权利要求7所述的鼓型齿式联轴节拆卸装置,其特征在于,所述缸体(41)对应于活塞杆(42)的一端外圆设有外螺纹,所述第二法兰(32)设有与该外螺纹配合的内螺纹并固定连接。

9.根据权利要求7所述的鼓型齿式联轴节拆卸装置,其特征在于,所述中心固定块(21)上靠近于所述液压千斤顶的端面凸出于所述第一固定部(311)上靠近于所述液压千斤顶的端面。

10.根据权利要求7所述的鼓型齿式联轴节拆卸装置,其特征在于,所述中心螺杆(22)上远离所述中心固定块(21)的一端设有限位件(50),所述限位件(50)与所述液压千斤顶的间距d1与所述联轴节(11)的厚度尺寸d2之间的比例为5:1--4:1。

技术总结

本技术属于拆卸工装技术领域,公开了一种鼓型齿式联轴节拆卸装置,包括:固定组件、活动组件和驱动件。该拆卸装置在进行联轴节拆卸作业时,固定组件与电机轴相固定,活动组件与联轴节相固定,驱动件安装在固定组件上,拆卸人员操控驱动件运行,使得驱动件带动活动组件和联轴节同时相对电机轴移动,通过活动组件相对固定组件移动以带动联轴节相对电机轴分离,实现拆卸目的,操控简单,拆卸方便。

技术研发人员:赵璐,马玉强,王文生,刘焕伟,赵永强

受保护的技术使用者:中铁检验认证(常州)机车车辆配件检验站有限公司

技术研发日:20221123

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!