压铸件互换板加工夹具的制作方法

本技术涉及机械加工,特别涉及一种压铸件互换板加工夹具。

背景技术:

1、金属外壳在进行机械加工时,通常需要通过夹具对其进行夹紧定位,从而更方便加工设备对金属壳体的各处进行精加工。

2、而压铸件具有体积大和质量重的特点,压铸件在完成浇铸后仍然有许多毛边,内壁粗糙,需要装夹在加工设备对其进行其他处理,例如铲除浇口,打磨等。在加工中过程中,加工夹紧夹具就起着非常重要的作用,它确保工件始终处于夹持牢固的状态,保证工件加工的一致性及加工质量。

3、中国专利cn 202210455206.8中公开一种铸造工件加工夹具,包括固定台和转台,转台中心开设有固定腔,固定腔外侧的台架顶面固定安装有台架,台架上均匀开设有三组凹口槽,三组凹口槽中均设置有夹块,夹块一侧壁滑动设置于导座外壁,导座焊接于转台顶面。设置的固定腔可对工件起到初步限位的作用,导座一侧壁呈倾斜设置,这样在驱动机构的驱动下,夹块和导板在竖直方向运动的同时也做横向的运动,即夹块向下移动的同时也向固定腔中心方向移动,从而可对固定腔中待加工件的外壁进行夹持固定,三组夹块均匀设置于固定腔外侧,使得加工件能够均匀受力,提高了夹持的稳定性。

4、现有的夹具虽然能够在一定程度上满足工件的夹紧需求,但是实际使用过程中,对于具有多个加工面的压铸件加工处理尤为麻烦。四轴的加工设备无法在一个装夹位置对压铸件的所有加工面进行处理,而采用更高自由度的加工设备又增加了生产的投入,制造成本高。普通的夹具仅适用于压铸件固定位置的装夹,当需要更换压铸件的方向进行加工时,需要手动拧螺丝重新装夹,重新装夹后由于装夹精度低,需要花费时间校准装夹位置,导致装夹效率低,影响生产效率。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的“对于具有多个加工面的压铸件加工处理尤为麻烦。四轴的加工设备无法在一个装夹位置对压铸件的所有加工面进行处理,而采用更高自由度的加工设备又增加了生产的投入,制造成本高。普通的夹具仅适用于压铸件固定位置的装夹,当需要更换压铸件的方向进行加工时,需要手动拧螺丝重新装夹,重新装夹后由于装夹精度低,需要花费时间校准装夹位置,导致装夹效率低,影响生产效率”的技术问题。为此,本实用新型提出一种压铸件互换板加工夹具,提升工件换位装夹精度和效率,实现快速换位的效果,减少装夹时间,提升工件加工效率。

2、根据本实用新型的一些实施例的压铸件互换板加工夹具,包括:

3、夹具底板,与加工设备匹配连接,所述夹具底板的表面设置有两装夹工位;

4、夹具座,可拆卸连接于所述装夹工位上;

5、拉紧机构,设置于所述夹具底板处,位于所述装夹工位的下方,用于拉紧所述装夹工位上的所述夹具座;

6、其中,所述装夹工位的周缘设置有引导定位块,所述夹具座的周缘设置有与所述引导定位块配合的定位槽,所述夹具座在两所述装夹工位上旋转装夹时,所述引导定位块用于快速切换定位所述夹具座的位置。

7、根据本实用新型的一些实施例,所述夹具底板的中部设置有固定孔,所述拉紧机构的螺杆与所述固定孔可拆卸连接,当所述夹具座安装到所述装夹工位内时,所述拉紧机构固定所述夹具座与所述装夹工位的位置。

8、根据本实用新型的一些实施例,所述引导定位块分布于所述装夹工位的周缘,所述引导定位块与所述夹具底板可拆卸连接,所述引导定位块的宽度与所述定位槽的宽度相等;各所述定位槽卡与对应所述引导定位块嵌合后,所述夹具座于所述装夹工位上的位置固定。

9、根据本实用新型的一些实施例,所述引导定位块的顶部周缘呈圆滑设置或倒角设置,用于辅助所述定位槽与所述引导定位块嵌合。

10、根据本实用新型的一些实施例,所述装夹工位上设置有防呆螺柱,所述防呆螺柱与所述夹具底板连接;两所述装夹工位上的所述防呆螺柱位置分别根据两所述装夹工位内的所述夹具座装夹位置设置,所述防呆螺柱用于防止所述夹具座换向过程中装夹方向错误。

11、根据本实用新型的一些实施例,所述夹具座的端面设置有防呆槽,所述防呆槽与所述防呆螺柱嵌合,所述防呆槽用于防止所述夹具座的装夹方向错误。

12、根据本实用新型的一些实施例,所述夹具座的表面周缘设置有工件限位块,所述工件限位块围绕而成的区域为压铸件的安装区域,所述工件限位块用于使所述压铸件快速安装到所述夹具座的指定位置上。

13、根据本实用新型的一些实施例,所述夹具座的表面设置有与所述压铸件连接的安装螺孔,所述压铸件安装到所述夹具座上后,通过螺栓与所述安装螺孔连接,用于固定所述压铸件和所述夹具座的相对位置。

14、根据本实用新型的一些实施例,包括至少两组所述夹具底板,一组所述夹具底板用于加工设备内进行加工,其余所述夹具底板用于在加工设备外装夹所述压铸件。

15、根据本实用新型的一些实施例,所述夹具座上设置有多个镂空孔,所述镂空孔用于减轻所述夹具座的重量。

16、根据本实用新型的一些实施例的压铸件互换板加工夹具,至少具有如下有益效果:所述夹具底板上同时设置有两所述装夹工位,所述夹具座的工件在一所述装夹工位上完成加工后通过机械手等设备快速换位到另一所述装夹工位上,配合所述引导定位块和所述定位槽的快速定位作用,缩短工件换位的时间和提升换位装夹精度,提升生产效率,满足加工精度需求。

17、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种压铸件互换板加工夹具,其特征在于,包括:

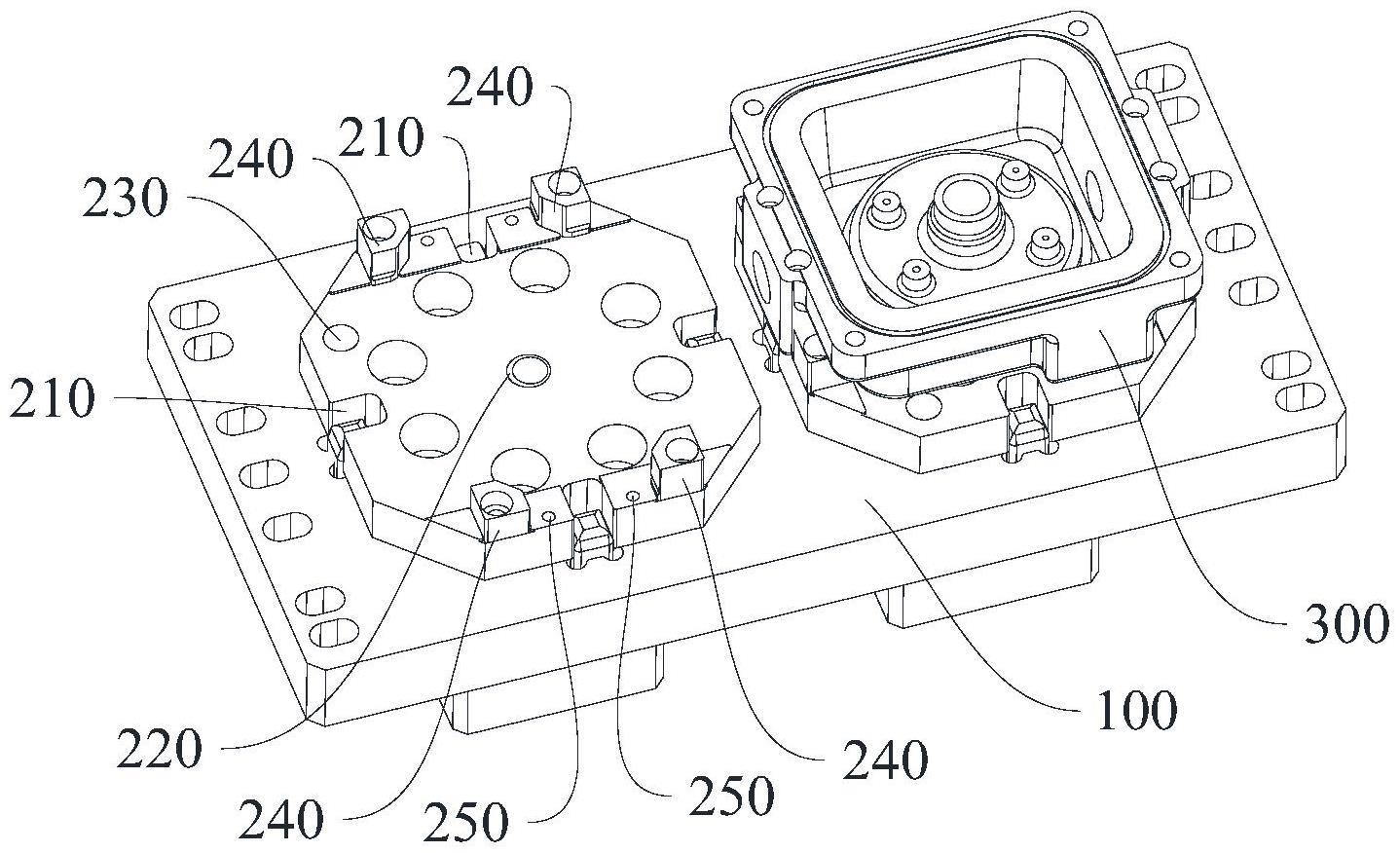

2.根据权利要求1所述的压铸件互换板加工夹具,其特征在于,所述夹具底板(100)的中部设置有固定孔(220),所述拉紧机构(130)的螺杆与所述固定孔(220)可拆卸连接,当所述夹具座(200)安装到所述装夹工位(110)内时,所述拉紧机构(130)固定所述夹具座(200)与所述装夹工位(110)的位置。

3.根据权利要求1所述的压铸件互换板加工夹具,其特征在于,所述引导定位块(120)分布于所述装夹工位(110)的周缘,所述引导定位块(120)与所述夹具底板(100)可拆卸连接,所述引导定位块(120)的宽度与所述定位槽(210)的宽度相等;

4.根据权利要求3所述的压铸件互换板加工夹具,其特征在于,所述引导定位块(120)的顶部周缘呈圆滑设置或倒角设置,用于辅助所述定位槽(210)与所述引导定位块(120)嵌合。

5.根据权利要求1所述的压铸件互换板加工夹具,其特征在于,所述装夹工位(110)上设置有防呆螺柱(140),所述防呆螺柱(140)与所述夹具底板(100)连接;

6.根据权利要求5所述的压铸件互换板加工夹具,其特征在于,所述夹具座(200)的端面设置有防呆槽(230),所述防呆槽(230)与所述防呆螺柱(140)嵌合,所述防呆槽(230)用于防止所述夹具座(200)的装夹方向错误。

7.根据权利要求1所述的压铸件互换板加工夹具,其特征在于,所述夹具座(200)的表面周缘设置有工件限位块(240),所述工件限位块(240)围绕而成的区域为压铸件(300)的安装区域,所述工件限位块(240)用于使所述压铸件(300)快速安装到所述夹具座(200)的指定位置上。

8.根据权利要求7所述的压铸件互换板加工夹具,其特征在于,所述夹具座(200)的表面设置有与所述压铸件(300)连接的安装螺孔(250),所述压铸件(300)安装到所述夹具座(200)上后,通过螺栓与所述安装螺孔(250)连接,用于固定所述压铸件(300)和所述夹具座(200)的相对位置。

9.根据权利要求8所述的压铸件互换板加工夹具,其特征在于,包括至少两组所述夹具底板(100),一组所述夹具底板(100)用于加工设备内进行加工,其余所述夹具底板(100)用于在加工设备外装夹所述压铸件(300)。

10.根据权利要求1至9任意一项所述的压铸件互换板加工夹具,其特征在于,所述夹具座(200)上设置有多个镂空孔(260),所述镂空孔(260)用于减轻所述夹具座(200)的重量。

技术总结

本技术公开了压铸件互换板加工夹具,涉及机械加工技术领域,包括夹具底板,与加工设备匹配连接,夹具底板的表面设置有两装夹工位;夹具座,可拆卸连接于装夹工位上;拉紧机构,位于装夹工位的下方;其中,装夹工位的周缘设置有引导定位块,夹具座的周缘设置有与引导定位块配合的定位槽。根据本技术的压铸件互换板加工夹具,夹具底板上同时设置有两装夹工位,夹具座的工件在一装夹工位上完成加工后通过机械手等设备快速换位到另一装夹工位上,配合引导定位块和定位槽的快速定位作用,缩短工件换位的时间和提升换位装夹精度,提升生产效率,满足加工精度需求。

技术研发人员:吴学意,陶朝祥,陈科年,曾凡峰

受保护的技术使用者:东莞龙文精密科技有限公司

技术研发日:20221220

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!