一种双机器人协作喷涂时的最优初始加工位姿确定方法

本发明属于机器人加工领域,更具体地,涉及一种双机器人协作喷涂时的最优初始加工位姿确定方法。

背景技术:

1、随着工业机器人技术的发展,其在制造业中的应用越来越广泛。为了进一步提高自动化程度,使用两台工业机器人协作,即主机器人夹持工件、从机器人夹持工具的加工模式,逐渐得到应用。但对于双机器人协作加工,加工任务能否顺利完成同时受限于两台机器人的运动效果。

2、在加工路径确定的情况下,根据机器人运动学,装夹在主机器人末端的工件的位姿会直接、间接的影响主、从机器人的加工位姿。特别的,当六轴工业机器人执行例如喷涂等五维任务时,加工路径并不是完全确定的,还存在一个绕喷束轴线旋转的冗余自由度,冗余角的选择也会影响机器人的位姿。合理的优化这些位姿变量对于提高双机器人系统运动效率,避免奇异、碰撞、不可达、关节限位等问题具有很大的意义。

技术实现思路

1、针对现有技术的缺陷和改进需求,本发明提供了一种双机器人协作喷涂时的最优初始加工位姿确定方法,其目的在于准确高效地实现加工位姿的确定。

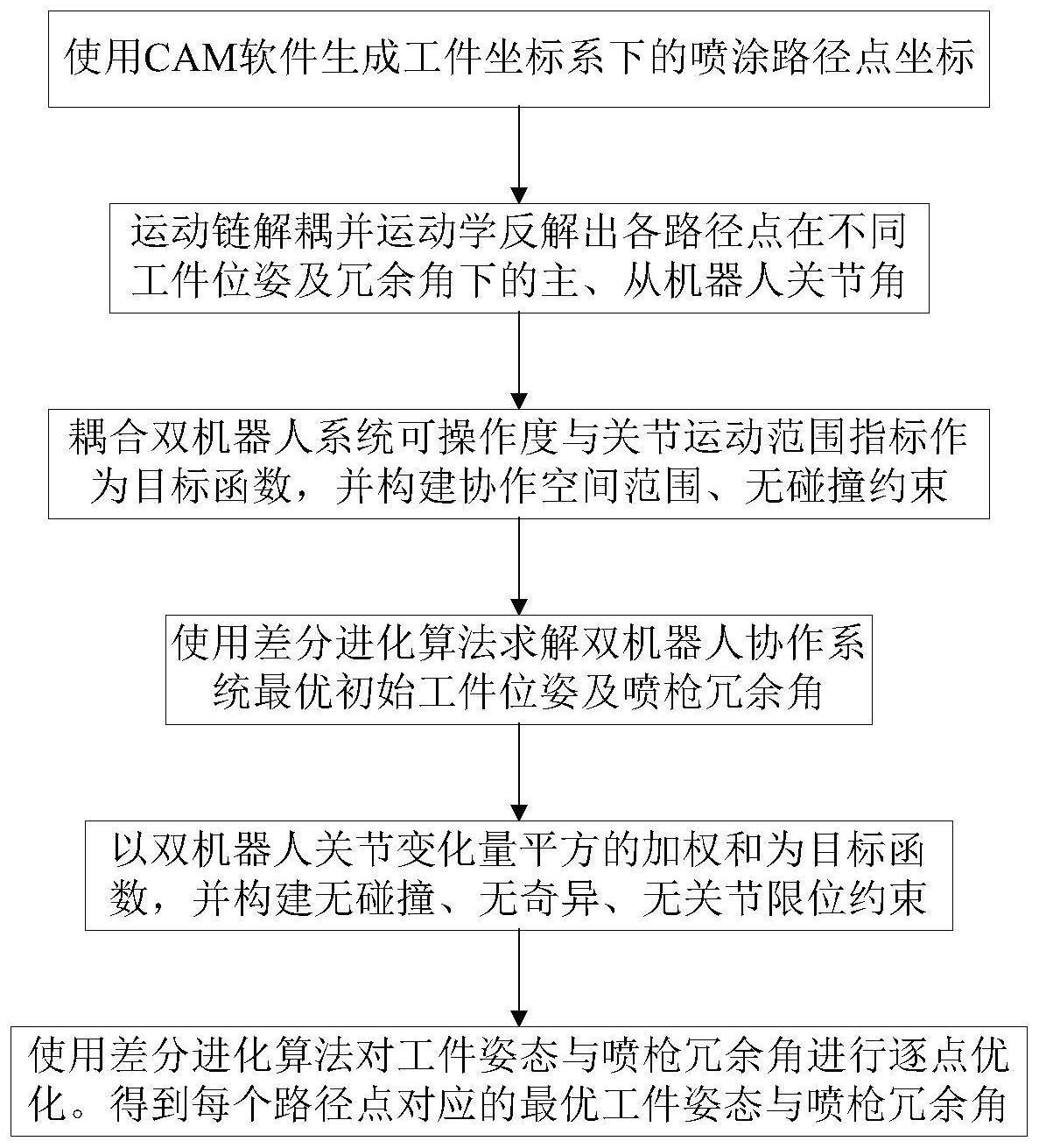

2、为实现上述目的,按照本发明的一个方面,提供了一种双机器人协作喷涂时的最优初始加工位姿确定方法,包括:

3、生成工件坐标系下的路径点,根据所有路径点,确定其中用来计算最优初始加工位姿的路径点;

4、以机器人运动能力指标最大为目标,以两机器人协作运动空间范围、两机器人无碰撞为约束,求解双机器人喷涂系统最优的初始加工位姿;其中,机器人运动能力指标表示为灵巧度指标的倒数与关节运动范围量化指标在统一数量级后的加和;在求解过程中,通过运动链解耦,基于所述用来计算最优初始加工位姿的路径点,得到主、从机器人末端法兰相对于各自基坐标系的变换矩阵;通过运动学反解,基于所述变换矩阵,得到主、从机器人各自的关节角度。

5、进一步,所述用来计算最优初始加工位姿的路径点为表示为:

6、

7、其中,表示工件坐标系w下,使用z-y-z欧拉角表示工具姿态,其与生成的工件坐标系w下的路径点坐标的转化关系如下:

8、

9、进一步,以机器人运动能力指标最大为目标的目标函数及其约束条件具体为:

10、

11、式中,10k是为了统一灵巧度指标mmr0和关节运动范围量化指标h0的数量级;表示主机器人基坐标系b1下的工件初始位姿,其中,为主机器人基坐标系b1下的工件初始位置,为用z-y-z欧拉角表示的工件初始姿态;为在c0时在工件坐标系下工具喷枪的初始冗余角;mmr0、h0分别为工件初始位姿为c0、工具喷枪初始冗余角为时用来计算最优初始加工位姿的路径点所对应的双机器人系统灵巧度指标和关节运动范围量化指标;s为双机器人工作空间的交集即协作空间;dmin为两机器人上的点的最小距离,表示以c0、为变量的函数。

12、进一步,以两台机器人的可操作度加权和作为所述灵巧度指标,表示为:

13、mmr=am1+bm2,a+b=1;

14、

15、其中,a、b为根据主、从机器人所需运动能力而设置的权重系数,b取值比a大;m1为主机器人可操作度,m2为从机器人可操作度;j(· )表示雅可比矩阵;det(@)表示矩阵的行列式。

16、进一步,所述关节运动范围量化指标具体为:

17、

18、式中,qi,jmin表示第i个机器人第j个关节转角的最小值,qi,jmax表示第i个机器人第j个关节转角的最大值,qi,j表示第i个机器人第j个关节转角的当前值。

19、进一步,主、从机器人的关节角度分别为:

20、

21、式中,表示主机器人末端法兰f1相对于主机器人基坐标系b1的位姿变换矩阵,表示从机器人末端法兰f2相对于b2的位姿变换矩阵。iki为机器人的逆向运动学求解,θi=[qi,1,qi,2,qi,3,qi,4,qi,5,qi,6]为机器人的关节角度,i=1,2,i=1表示主机器人,i=2表示从机器人。

22、进一步,采用差分进化算法,进行搜索寻优,得到使目标函数最大且满足约束的工件相对于主机器人基坐标系b1的初始位姿c0及在c0时在工件坐标系下工具喷枪的冗余角其中,c0和构成最优初始加工位姿。

23、本发明还提供一种双机器人协作喷涂时主从机器人加工位姿优化方法,包括:

24、采用如上所述的一种双机器人协作喷涂时的最优初始加工位姿确定方法,确定主从机器人的最优初始加工位姿;

25、以机器人关节限位、可达、非奇异为约束,以机器人加工过程中相邻两路径点对应的关节变化量最小为目标,在所述最优初始加工位姿基础上逐点优化求解最优的工件姿态及喷枪冗余角。

26、进一步,优化目标及约束具体为:

27、

28、

29、其中,表示用z-y-z欧拉角表示的第n个路径点对应的主机器人基坐标系下的工件姿态;表示第n个路径点对应的工件坐标系下的工具喷枪冗余角;ωi,j表示第i个机器人第j个关节根据其对运动效果的影响而设置的权值;f(a)=1表示机器人满足可达性约束;qi,jmin表示第i个机器人第j个关节转角的最小值,qi,jmax表示第i个机器人第j个关节转角的最大值,qi,j表示第i个机器人第j个关节转角的当前值;dmin为工作过程中主从机器人上距离最近的点的距离,dmin>0表示主从机器人无碰撞。

30、本发明还提供一种计算机可读存储介质,所述计算机可读存储介质包括存储的计算机程序,其中,在所述计算机程序被处理器运行时控制所述存储介质所在设备执行如上所述的一种双机器人协作喷涂时的最优初始加工位姿确定方法和/或如上所述的一种双机器人协作喷涂时主从机器人加工位姿优化方法。

31、总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

32、(1)本发明通过设计目标函数,计算初始最优喷涂位置,使主、从机器人都能尽量在远离关节极限位置且保持较高可操作度的条件下,完成喷涂任务,以提高喷涂质量。因此,本法可以用来指导双机器人协作喷涂系统的加工位姿选择及优化。

33、(2)本发明通过对喷涂路径点的逐点优化,减小相邻两路径点的关节变化量,使机器人运动更加平滑,同时缩短加工时间,提高工作效率。其中,本发明通过引入关节运动范围、可达、非奇异、无碰撞等约束,避免双机器人系统出现错误的运动情况,保证了喷涂任务的顺利完成。

技术特征:

1.一种双机器人协作喷涂时的最优初始加工位姿确定方法,其特征在于,包括:

2.根据权利要求1所述的最优初始加工位姿确定方法,其特征在于,所述用来计算最优初始加工位姿的路径点为表示为:

3.根据权利要求1所述的最优初始加工位姿确定方法,其特征在于,以机器人运动能力指标最大为目标的目标函数及其约束条件具体为:

4.根据权利要求3所述的最优初始加工位姿确定方法,其特征在于,以两台机器人的可操作度加权和作为所述灵巧度指标,表示为:

5.根据权利要求3所述的最优初始加工位姿确定方法,其特征在于,所述关节运动范围量化指标具体为:

6.根据权利要求5所述的最优初始加工位姿确定方法,其特征在于,主、从机器人的关节角度分别为:

7.根据权利要求1至6任一项所述的最优初始加工位姿确定方法,其特征在于,采用差分进化算法,进行搜索寻优,得到使目标函数最大且满足约束的工件相对于主机器人基坐标系b1的初始位姿c0及在c0时在工件坐标系下工具喷枪的冗余角其中,c0和构成最优初始加工位姿。

8.一种双机器人协作喷涂时主从机器人加工位姿优化方法,其特征在于,包括:

9.根据权利要求8所述的一种双机器人协作喷涂时主从机器人加工位姿优化方法,其特征在于,优化目标及约束具体为:

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质包括存储的计算机程序,其中,在所述计算机程序被处理器运行时控制所述存储介质所在设备执行如权利要求1至7任一项所述的一种双机器人协作喷涂时的最优初始加工位姿确定方法和/或如权利要求8或9所述的一种双机器人协作喷涂时主从机器人加工位姿优化方法。

技术总结

本发明属于机器人加工领域,具体涉及一种双机器人协作喷涂时的加工位姿优化方法,包括:生成工件坐标系下的路径点,确定其中用来计算最优初始加工位姿的路径点;以机器人运动能力指标最大为目标,以两机器人协作运动空间范围、两机器人无碰撞为约束,求解双机器人喷涂系统最优的初始加工位姿;其中,机器人运动能力指标表示为灵巧度指标与关节运动范围量化指标在统一数量级后的加和;在求解过程中,通过运动链解耦,基于路径点,得到主、从机器人末端法兰相对于各自基坐标系的变换矩阵;通过运动学反解,基于变换矩阵得到主、从机器人各自的关节角度。在此基础上对每个路径点处工件姿态与喷枪冗余角逐点优化。本发明可提高喷涂质量和效率。

技术研发人员:杨吉祥,李智洋,丁汉

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!