一体式导轨钳制器的制作方法

本发明涉及夹紧设备,尤其涉及一种结构紧凑的一体式导轨钳制器。

背景技术:

1、现阶段工业加工中常见的加紧方式有手动夹紧、气动加紧、液压加紧。手动夹紧虽然成本低且适用面广,但夹紧力不确定、劳动强度大且夹紧精度不够;故加工中多采用气动夹紧和液压夹紧两种方式。气动夹紧夹紧力低且不恒定,则工作不可靠。液压夹紧往往需要复杂的液压系统,应用范围受限且反应速度慢。

2、而导轨钳制器是一种用于导轨夹紧和固定的钳制器,现有的导轨钳制器大多使用液压夹紧的方式进行驱动,具有夹紧力高的优势,但是在使用时需要与液压系统连接,且钳制器的体积较大,不便于搬运和安装,且在使用过程中有液压的反应速度较慢,导致夹紧和取件所耗费的时间较长,极大的影响了工作效率。

技术实现思路

1、本发明的目的在于克服现有技术中导轨钳制器使用液压作为驱动力反应速度慢且设备体积大的不足,提供一种夹紧效果不变且效应速度快且体积更小的一体式导轨钳制器。

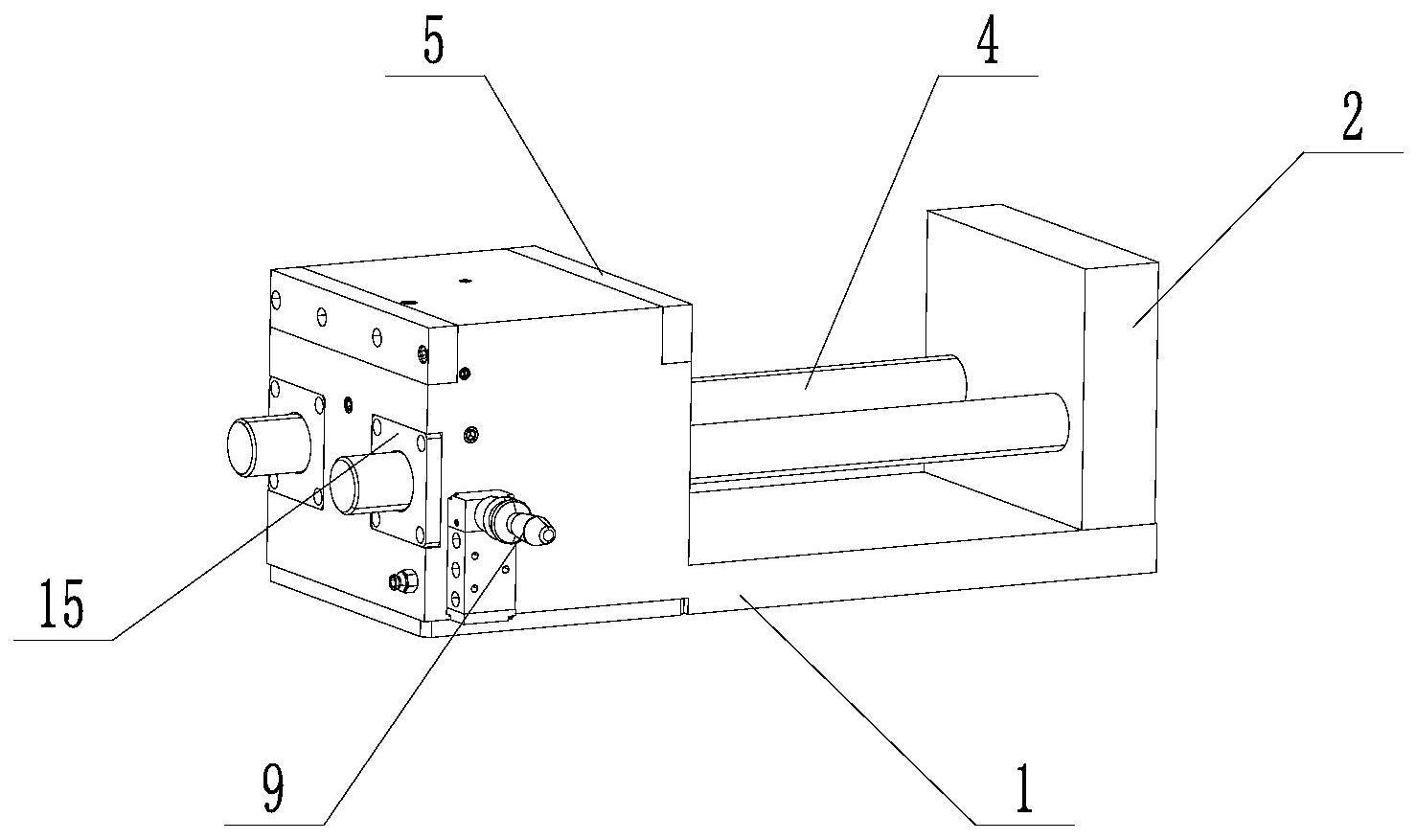

2、本发明是通过以下技术方案实现的:一种一体式导轨钳制器,包括基座,所述基座上设置有限位模组、顶紧模组以及为限位装置和顶紧装置提供动力的驱动模块;

3、所述限位模组包括位于基座一侧的限位挡板,所述基座上设置有通孔,所述通孔内设置有与限位挡板连通的光轴一,所述基座内设置有用于固定光轴一的锁紧装置;

4、所述顶紧装置包括位于基座上部的顶紧推板,所述基座内设置有与顶紧推板连接的光轴二,所述基座的上部设置有用于驱动光轴二运动的顶紧驱动组件;

5、所述驱动模块包括位于基座中部的储油仓,所述储油仓内设置有液压活塞柱,所述基座的下部设置有用于驱动液压活塞柱运动的气动驱动组件,所述基座的外部设置有与气动组件配合使用的手板阀。

6、进一步地,所述气动驱动组件包括气动腔室,所述气动腔室内设置有与液压活塞柱连接的气动活塞。

7、进一步地,所述气动腔室的侧壁上设置有位于气动活塞上方的进气口一和位于气动活塞下方的进气口二,所述进气口一和进气口二均通过管道与手板阀连接。

8、进一步地,所述锁紧装置包括与通孔同轴设置的止动活塞腔室,所述止动活塞腔室的一端设置有密封盖,另一端与通孔连通,所述止动活塞腔室内设置有锁止活塞,所述锁止活塞与密封盖之间形成与储油仓连接的液压腔室。

9、进一步地,所述液压腔室与通孔连接的一端设置有锁止腔室,所述锁止腔室自液压腔室向通孔处延伸直径逐渐减小。

10、进一步地,所述锁止活塞包括设置在液压腔室内的柱塞滑块和设置在锁止腔室内的锁止弹片,所述锁止弹片自与柱塞滑块连接的一端向外延伸直径逐渐减小。

11、进一步地,所述顶紧驱动组件包括位于基座顶部的顶紧驱动缸,所述光轴二的端部设置有位于顶紧驱动缸内的顶紧活塞。

12、进一步地,所述顶紧驱动油缸的一端设置有与液压腔室连通的进油管路,所述进油管路上设置有顺序阀一,另一端设置有与储油仓连通的回油管路,所述回油管路上设置有顺序阀二。

13、本发明的有益效果在于:1、该一体式导轨钳制器,包括基座,基座上设置有限位模组、顶紧模组以及为限位装置和顶紧装置提供动力的驱动模块,驱动模块包括位于基座中部的储油仓,储油仓内设置有液压活塞柱,基座的下部设置有用于驱动液压活塞柱运动的气动驱动组件,基座的外部设置有与气动组件配合使用的手板阀,通过液压、气动以及手动的相结合形成新的组合式的驱动模块,且驱动模块的所有组成部件均位于基座内与限位模组和顶紧模组一体安装,与现有的气动、液压、手动三种独立的夹紧设备相比,整个产品的体积更小,结构也更简单且夹紧力和反应效率更高,该钳制器的使用可以极大的提升了对产品的夹紧和定位效率,利用气源作为初始驱动与现有的油压驱动相比,在现在的工厂生产中,气源的配备更加广泛,因此本设备的适配性会更强。

14、2、锁紧装置的设置能够在对轨道进行夹紧时避免限位挡板向外移动,锁止腔室内侧壁为锥面,通过锁止活塞向前推移使得锁止弹片沿着锁止腔室的内侧壁向光轴一处聚拢收缩,以此实现对光轴一的自锁,避免光轴一沿轴线方向发生移动,顶紧装置的推力越大则光轴一的自锁力越强,增强对工件的定位能力,由于锁止弹片会沿着锁止腔室的侧壁进行滑动,而锁止腔室为锥面,根据制作材料的不同当锁止弹片与光轴一所形成的夹角小于一个固定值时均能达到对光轴一的自锁要求。

15、3、顶紧装置的增设能够通过顶紧推板对物料施加向前的推力,与限位挡板配合,通过液压来对物料进行夹紧,增强整个钳制器的夹紧力,可以对物料进行更好的固定。

技术特征:

1.一种一体式导轨钳制器,其特征在于:包括基座,所述基座上设置有限位模组、顶紧模组以及为限位装置和顶紧装置提供动力的驱动模块;

2.根据权利要求1所述的一体式导轨钳制器,其特征在于:所述气动驱动组件包括气动腔室,所述气动腔室内设置有与液压活塞柱连接的气动活塞。

3.根据权利要求2所述的一体式导轨钳制器,其特征在于:所述气动腔室的侧壁上设置有位于气动活塞上方的进气口一和位于气动活塞下方的进气口二,所述进气口一和进气口二均通过管道与手板阀连接。

4.根据权利要求1-3任一所述的一体式导轨钳制器,其特征在于:所述锁紧装置包括与通孔同轴设置的止动活塞腔室,所述止动活塞腔室的一端设置有密封盖,另一端与通孔连通,所述止动活塞腔室内设置有锁止活塞,所述锁止活塞与密封盖之间形成与储油仓连接的液压腔室。

5.根据权利要求4所述的一体式导轨钳制器,其特征在于:所述液压腔室与通孔连接的一端设置有锁止腔室,所述锁止腔室自液压腔室向通孔处延伸直径逐渐减小。

6.根据权利要求5所述的一体式导轨钳制器,其特征在于:所述锁止活塞包括设置在液压腔室内的柱塞滑块和设置在锁止腔室内的锁止弹片,所述锁止弹片自与柱塞滑块连接的一端向外延伸直径逐渐减小。

7.根据权利要求1所述的一体式导轨钳制器,其特征在于:所述顶紧驱动组件包括位于基座顶部的顶紧驱动缸,所述光轴二的端部设置有位于顶紧驱动缸内的顶紧活塞。

8.根据权利要求7所述的一体式导轨钳制器,其特征在于:所述顶紧驱动油缸的一端设置有与液压腔室连通的进油管路,所述进油管路上设置有顺序阀一,另一端设置有与储油仓连通的回油管路,所述回油管路上设置有顺序阀二。

技术总结

本发明涉及夹紧设备技术领域,尤其涉及一种一体式导轨钳制器,包括基座,基座上设置有限位模组、顶紧模组以及为限位装置和顶紧装置提供动力的驱动模块,驱动模块包括位于基座中部的储油仓,储油仓内设置有液压活塞柱,基座的下部设置有用于驱动液压活塞柱运动的气动驱动组件,基座的外部设置有与气动组件配合使用的手板阀,通过液压、气动以及手动的相结合形成新的组合式的驱动模块,且驱动模块的所有组成部件均位于基座内与限位模组和顶紧模组一体安装,与现有的气动、液压、手动三种独立的夹紧设备相比,整个产品的体积更小,结构也更简单且夹紧力和反应效率更高,该钳制器的使用可以极大的提升了对产品的定位效率。

技术研发人员:李国超,魏嘉,王晓亮,郭雷,赵晨岩,海健鑫,贾贯鹏,冯士超,赵丹

受保护的技术使用者:承德石油高等专科学校

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!