主驱动装配工装及主驱动装配方法与流程

本申请实施例属于掘进机,尤其涉及一种主驱动装配工装及主驱动装配方法。

背景技术:

1、掘进机可一次性完成钻掘、出渣、衬护等功能,被广泛应用于市政、山岭、海底等隧道工程中。主驱动系统是掘进机的关键核心部件。主驱动系统一般包括变速箱、齿轮和内齿圈,齿轮安装于变速箱内,并与内齿圈相啮合

2、相关技术中,在装配主驱动系统中的齿轮和内齿圈时,通常先将齿轮安装于变速箱内,然后将安装于变速箱内的齿轮起吊至内齿圈上方,工作人员将手伸入内齿圈和变速箱之间以调整齿轮,从而将齿轮的轮齿与内齿圈的齿槽相对应。

3、然而,相关技术中装配主驱动系统中的齿轮和内齿圈时存在工伤风险大、费时费力及装调效率低的技术问题。

技术实现思路

1、有鉴于此,本申请实施例提供一种主驱动装配工装及主驱动装配方法,以解决相关技术中装调齿轮和内齿圈时工伤风险大、费时费力及装调效率低的技术问题。

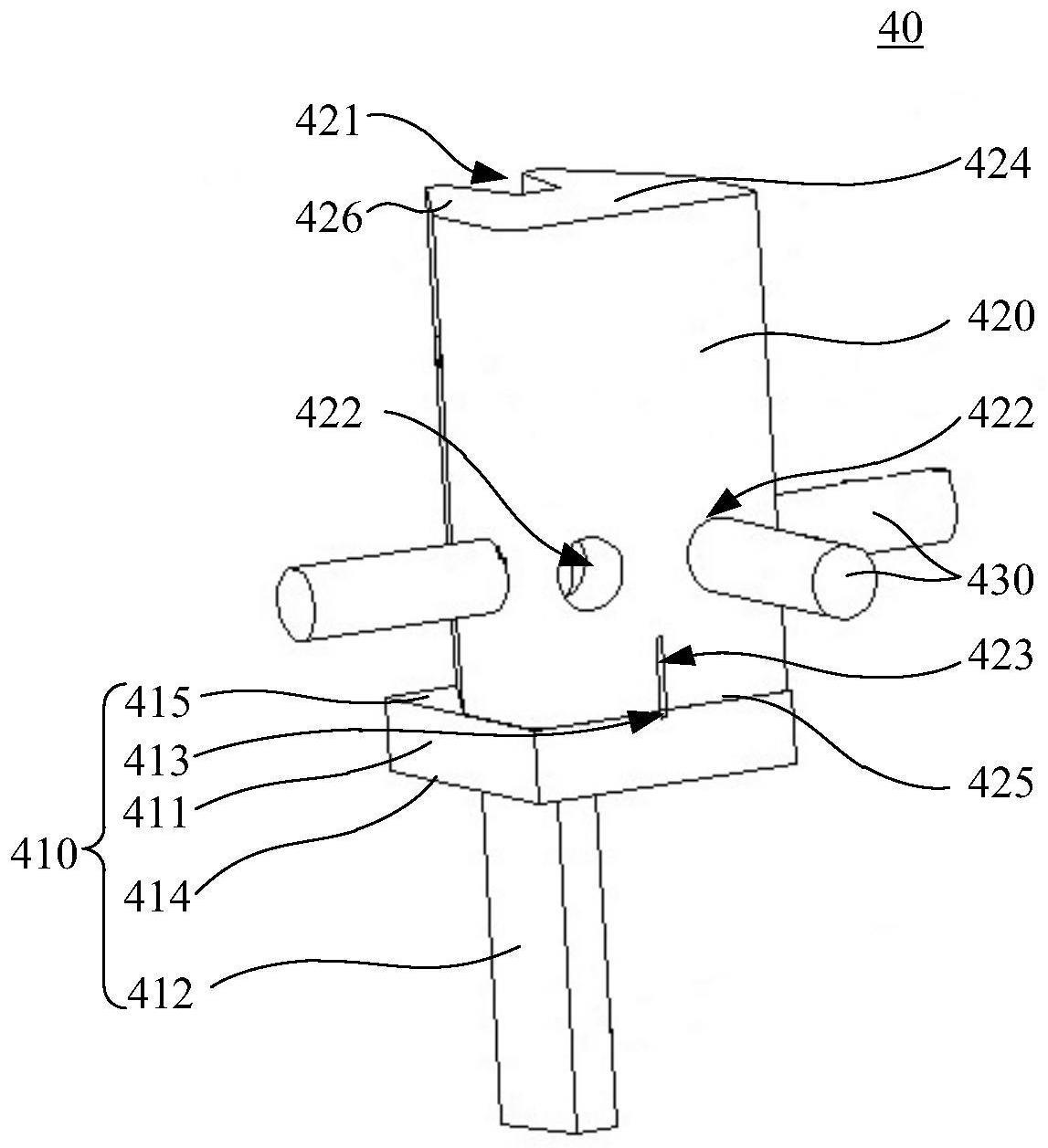

2、本申请实施例第一方面提供一种主驱动装配工装,用于装配主驱动系统中安装于变速箱内的齿轮和内齿圈,所述主驱动装配工装包括第一装调件、第二装调件和调整杆,所述第一装调件包括装调板和连接齿,所述连接齿连接于所述装调板的表面;所述第二装调件设置有连接槽,所述第二装调件还设置有调整孔;所述调整杆可穿设于所述调整孔内;装调所述齿轮和所述内齿圈时,所述连接齿插设于所述内齿圈的齿槽内,所述连接槽套设于所述齿轮的轮齿上,所述第二装调件与所述第一装调件背向连接齿的表面抵接,所述调整杆穿设于所述调整孔内,以使所述第二装调件及所述齿轮相对所述变速箱转动,直至所述齿轮的轮齿与所述内齿圈的齿槽相对应。如此设置,可避免工作人员将手伸入内齿圈和变速箱之间以调整齿轮,从而降低工伤风险,减少人力和时间,提高装配齿轮和内齿圈的效率。

3、在可以包括上述实施例的一些实现方式中,所述装调板设置有第一对位槽;所述第二装调件设置有第二对位槽;当所述齿轮的轮齿和所述内齿圈的齿槽相对应时,所述第二对位槽与所述第一对位槽对齐。

4、在可以包括上述实施例的一些实现方式中,所述第一对位槽的中心线与所述连接齿的中心线对齐;所述第二对位槽的中心线与所述连接槽的中心线对齐。

5、在可以包括上述实施例的一些实现方式中,所述第二装调件背向所述装调板的顶面为第三平面,所述第三平面用于和变速箱的定位面相抵接。

6、在可以包括上述实施例的一些实现方式中,沿所述齿轮的轴向,所述齿轮朝向所述内齿圈的端面与所述变速箱的定位面之间具有第一厚度;所述第二装调件与所述装调板具有第二厚度,所述第二厚度大于所述第一厚度。

7、在可以包括上述实施例的一些实现方式中,所述第一装调件的数量大于等于所述第二装调件的数量,所述第二装调件的数量大于或等于三。

8、本申请实施例的第二方面提供一种主驱动装配方法,使用如上任一项所述的主驱动装配工装,所述主驱动装配方法包括:

9、提供水平放置的内齿圈;

10、提供安装于变速箱内的齿轮;

11、将所述变速箱起吊至所述内齿圈的上方的第一预设高度;

12、将所述第一装调件的连接齿插设于所述内齿圈的齿槽内;

13、将所述第二装调件的连接槽套设于所述齿轮的轮齿上,且将所述第二装调件放置于所述第一装调件的装调板上;

14、将调整杆穿设于所述第二装调件的调整孔内,通过所述调整杆向所述第二装调件施加转动力,以使所述第二装调件和所述齿轮相对所述变速箱转动,直至所述齿轮的轮齿与所述内齿圈的齿槽相对应;

15、抽出所述调整杆,使所述变速箱上升至第二预设高度,取出所述第二装调件和所述第一装调件;

16、使所述变速箱下降,使所述齿轮的轮齿放入所述内齿圈的齿槽中。

17、本申请实施例的主驱动装配方法,可避免工作人员将手伸入内齿圈和变速箱之间以调整齿轮,从而降低工伤风险,减少人力和时间,提高装配齿轮和内齿圈的效率。

18、在可以包括上述实施例的一些实现方式中,在将所述调整杆穿设于所述第二装调件的调整孔内之前,沿所述齿轮的轴向,所述连接槽与所述轮齿相贴合的长度大于或等于所述齿轮的轮齿的总长度的四分之一。

19、在可以包括上述实施例的一些实现方式中,直至所述齿轮的轮齿与所述内齿圈的齿槽相对应包括:直至所述第二装调件的第二对位槽与所述第一装调件的第一对位槽对齐,使得所述齿轮的轮齿与所述内齿圈的齿槽相对应。

20、在可以包括上述实施例的一些实现方式中,在将所述第二装调件放置于所述第一装调件的装调板上之后,将所述调整杆穿设于所述第二装调件的调整孔内之前,所述主驱动装配方法还包括:使所述变速箱下降,且调整所述变速箱的姿态,使所述变速箱的定位面与所述第二装调件的第三平面抵接。

技术特征:

1.一种主驱动装配工装,用于装配主驱动系统中安装于变速箱(10)内的齿轮(20)和内齿圈(30),其特征在于,所述主驱动装配工装包括:

2.根据权利要求1所述的主驱动装配工装,其特征在于,所述装调板(411)设置有第一对位槽(413);所述第二装调件(420)设置有第二对位槽(423);当所述齿轮(20)的轮齿和所述内齿圈(30)的齿槽相对应时,所述第二对位槽(423)与所述第一对位槽(413)对齐。

3.根据权利要求2所述的主驱动装配工装,其特征在于,所述第一对位槽(413)的中心线与所述连接齿(412)的中心线对齐;所述第二对位槽(423)的中心线与所述连接槽(421)的中心线对齐。

4.根据权利要求1所述的主驱动装配工装,其特征在于,所述第二装调件(420)背向所述装调板(411)的顶面为第三平面(424),所述第三平面(424)用于和变速箱(10)的定位面(110)相抵接。

5.根据权利要求3所述的主驱动装配工装,其特征在于,沿所述齿轮(20)的轴向,所述齿轮(20)朝向所述内齿圈(30)的端面与所述变速箱(10)的定位面(110)之间具有第一厚度;所述第二装调件(420)与所述装调板(411)具有第二厚度,所述第二厚度大于所述第一厚度。

6.根据权利要求3所述的主驱动装配工装,其特征在于,所述第一装调件(410)的数量大于等于所述第二装调件(420)的数量,所述第二装调件(420)的数量大于或等于三。

7.一种主驱动装配方法,其特征在于,使用如权利要求1-6任一项所述的主驱动装配工装,所述主驱动装配方法包括:

8.根据权利要求7所述的主驱动装配方法,其特征在于,在将所述调整杆(430)穿设于所述第二装调件(420)的调整孔(422)内之前,沿所述齿轮(20)的轴向,所述连接槽(421)与所述轮齿相贴合的长度大于或等于所述齿轮(20)的轮齿的总长度的四分之一。

9.根据权利要求7所述的主驱动装配方法,其特征在于,直至所述齿轮(20)的轮齿与所述内齿圈(30)的齿槽相对应包括:直至所述第二装调件(420)的第二对位槽(423)与所述第一装调件(410)的第一对位槽(413)对齐,使得所述齿轮(20)的轮齿与所述内齿圈(30)的齿槽相对应。

10.根据权利要求7所述的主驱动装配方法,其特征在于,在将所述第二装调件(420)放置于所述第一装调件(410)的装调板(411)上之后,将所述调整杆(430)穿设于所述第二装调件(420)的调整孔(422)内之前,所述主驱动装配方法还包括:

技术总结

本申请实施例涉及一种主驱动装配工装及主驱动装配方法,属于掘进机技术领域,旨在解决相关技术中装配主驱动系统中的齿轮和内齿圈时存在工伤风险大、费时费力及装调效率低的技术问题。该主驱动装配工装包括第一装调件、第二装调件和调整杆,第一装调件包括装调板和连接齿,连接齿连接于装调板的表面;第二装调件设置有连接槽及调整孔;调整杆可穿设于调整孔内;装调齿轮和内齿圈时,连接齿插设于内齿圈的齿槽内,连接槽套设于齿轮的轮齿上,第二装调件与装调板背向连接齿的表面抵接,调整杆穿设于调整孔内,以使第二装调件及齿轮相对变速箱转动。使用主驱动装配工装能够降低工伤风险,减少人力和时间,提高装配齿轮和内齿圈的效率。

技术研发人员:刘飞香,何其平,郑欣利,魏玎,李正祥,桑得雨

受保护的技术使用者:中国铁建重工集团股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!