一种喷油器拆装工装的制作方法

本发明涉及柴油机喷油器,具体是指一种喷油器拆装工装。

背景技术:

1、喷油器是一种加工精度非常高的精密器件,在大型采油机中喷油器接受ecu送来的喷油脉冲信号,精确的控制喷入缸体内的燃油喷射量。喷油器的喷雾特性包括雾化粒度、油雾分布、油束方向、射程和扩散锥角等。这些特性应符合柴油机燃烧系统的要求,以使混合气形成和燃烧完善,并获得较高的功率和热效率。

2、喷油器工作700h左右应检查调整一次。若开启压力低于规定值1mpa以上或针阀头部积碳严重时,需要对喷油器进行拆解清理,对喷油器拆卸后,需要对卸出的针阀放入清洁柴油中用木片刮除积碳,用细钢丝疏通喷孔,才能保证喷油器后续工作正常,清理完毕后在进行组装并进行调试。

3、目前,一些大型柴油机的喷油器拆解、安装是在台虎钳上进行。在拆解过程中需使用大榔头敲击扳手的方法来拆卸喷油器喷嘴的压紧螺帽。例如申请号cn201320009087.x公开的一种喷油器拆装工装,当其需要对喷油器进行拆装时,先将该拆装工装夹在喷油器夹持扁位上,再用虎台钳夹紧此工装。

4、其缺陷在于,由于喷油器喷嘴压紧螺帽上紧扭力较大,且经过长期使用后,喷油器在高温和积碳的影响下,往往很难松开压紧螺帽。在拆卸过程中使用大榔头敲击时还经常损坏和台虎钳,存在物体打击的安全隐患。

5、并且传统的这种采用台虎钳夹持的方式,在面临喷油器两端需要拆卸时需要进行多次装夹,多次装夹必然提高了操作人员的劳动强度,而且喷油器精密度较高,重新装夹很容易造成喷油器磨损,从而降低装配精度,拆卸和装配的效率也很低。

6、鉴于以上,有必要提出一种喷油器拆装工装来解决上述问题。

技术实现思路

1、本发明的目的是为了解决上述技术问题,而提供一种喷油器拆装工装。

2、为了实现上述目的,本发明采用了如下技术方案:一种喷油器拆装工装,包括工装底座结构,其包括垫底板、液压油缸、滑动安装座组成,所述垫底板上端面垂直固定设有立板,立板前侧固定设有销轴,所述液压缸的第一端铰接设置在销轴上,立板一侧设置滑动安装座;

3、喷油器支架,其底部设有底插板,底插板滑动插入滑动安装座内并固定位置,底插板上侧设置喷油器固定机构,所述喷油器固定机构包括第一立架板、第二立架板,在第一立架板、第二立架板上固定喷油器本体;

4、扳手结构,其具有与喷油器本体端部拆解部位相配合的套筒,套筒一侧延伸设有力臂,所述力臂的端部两侧对称设有着力槽,所述液压缸的第二端为施力端,该施力端卡入着力槽内推动扳手结构转动。

5、进一步的,所述第一立架板和第二立架板上均贯穿设有贯通圆孔,所述贯通圆孔与喷油器本体的圆柱外壁的直径相同,并且两个贯通圆孔同轴设置,所述第一立架板与第二立架板之间还连接设有肋板,所述肋板的底面与底插板相贴合;第二立架板上设有与喷油器本体端部安装板螺钉孔位置相配合的防扭转螺钉。

6、进一步的,所述滑动安装座由两块l形钢板构成,两块l形的钢板开口相对设置并焊接固定在垫底板上,使两侧l形钢板与垫底板之间形成供底插板插入的轨道;所述第二立架板与底插板连接一端的两侧对称设有用于避开轨道边沿的缺口,所述第一立架板于缺口相对应位置设为卡挡部,喷油器支架插入滑动安装座内时通过卡挡部抵在轨道端部实现限位。

7、进一步的,所述贯通圆孔内依次套设有多个变径套环,通过增减变径套环数量适应不同喷油器本体的外径。

8、进一步的,所述第一立架板、第二立架板均垂直固定设置在转动板上,所述底插板上侧固定设有上滑板,所述转动板中心通过转轴转动连接设置在上滑板上,穿过转动板和上滑板设有定位螺钉。

9、进一步的,所述第一立架板、第二立架板形状相同,并且第一立架板、第二立架板呈门型架状,门型架的上部为圆弧梁,门型架内设有从多个角度夹持固定喷油器本体的夹持机构。

10、进一步的,所述夹持机构包括可以在圆弧梁上转动移动位置的侧夹持部,以及在转动板上固定设置的底夹持部,所述侧夹持部与底夹持部均设有自适应夹头;所述圆弧梁内部设有圆弧轨,侧夹持部包括圆弧滑块、调节螺杆;所述圆弧滑块滑动连接置于圆弧轨内,调节螺杆螺接穿过圆弧滑块,并且侧夹持部沿圆弧轨转动时调节螺杆的延长线经过圆弧梁的圆心,所述调节螺杆端部转动连接自适应夹头。

11、进一步的,所述自适应夹头包括夹头座、卡瓣,所述卡瓣为半圆柱状结构,夹头座上设有两个圆柱槽,卡瓣的圆柱侧面置于圆柱槽内,夹持时,通过夹头座与喷油器外壁的挤压使卡瓣在圆柱槽内沿其轴心转动来适应不同尺寸的喷油器外壁。

12、进一步的,所述转动板两侧滑动连接设有夹持板,夹持板从两侧夹持固定喷油器本体两侧的夹持扁位。

13、与现有技术相比,本发明的有益效果是:

14、1、本装置设置有可拆卸更换的喷油器支架,可以通过设置多个喷油器支架来提前对固定喷油器本体,从而可以有效提高对大量喷油器的拆卸效率。

15、2、本发明中的喷油器支架通过在贯通圆孔内设置多个变径套环,可以实现快速改变贯通圆孔直径的效果,从而便于对不同大小尺寸的喷油器进行固定。

16、3、通过改进,设置门型架状立架板,并在其上设置自适应夹头,从多个方向对喷油器进行牢固夹持,并且可以自动适应不同大小的喷油器的固定,提高了固定效率。

17、4、通过设置转动板,实现一次装夹可以对喷油器本体两端进行拆装的效果,不仅减少了装夹次数,也提高了工作效率。

技术特征:

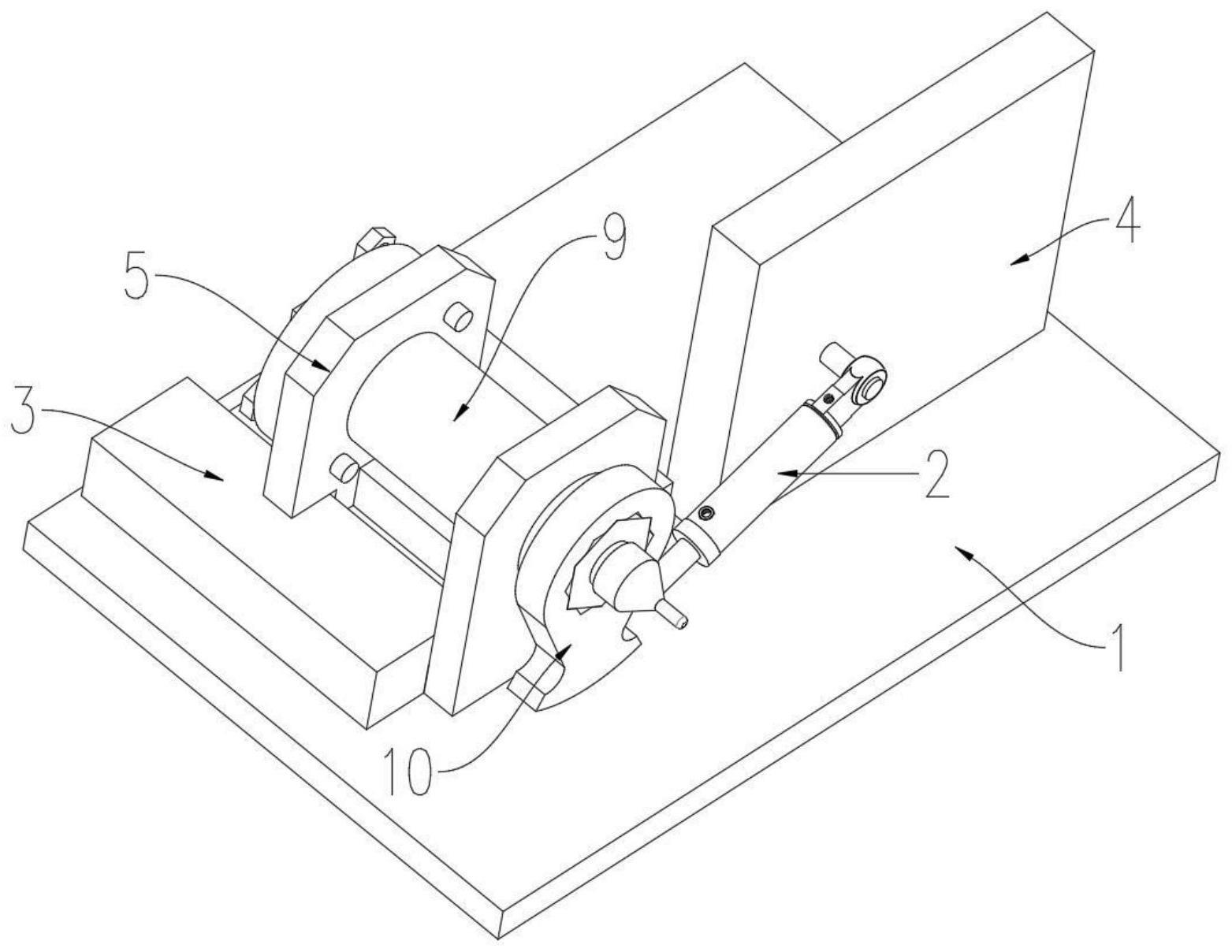

1.一种喷油器拆装工装,其特征在于,包括工装底座结构,其包括垫底板(1)、液压油缸(2)、滑动安装座(3)组成,所述垫底板(1)上端面垂直固定设有立板(4),立板(4)前侧固定设有销轴,所述液压缸的第一端铰接设置在销轴上,立板(4)一侧设置滑动安装座(3);

2.根据权利要求1所述的一种喷油器拆装工装,其特征在于,所述第一立架板(7)和第二立架板(8)上均贯穿设有贯通圆孔(15),所述贯通圆孔(15)与喷油器本体(9)的圆柱外壁的直径相同,并且两个贯通圆孔(15)同轴设置,所述第一立架板(7)与第二立架板(8)之间还连接设有肋板(16),所述肋板(16)的底面与底插板(6)相贴合;第二立架板(8)上设有与喷油器本体(9)端部安装板螺钉孔位置相配合的防扭转螺钉(17)。

3.根据权利要求2所述的一种喷油器拆装工装,其特征在于,所述滑动安装座(3)由两块l形钢板构成,两块l形的钢板开口相对设置并焊接固定在垫底板(1)上,使两侧l形钢板与垫底板(1)之间形成供底插板(6)插入的轨道;所述第二立架板(8)与底插板(6)连接一端的两侧对称设有用于避开轨道边沿的缺口(18),所述第一立架板(7)于缺口(18)相对应位置设为卡挡部(19),喷油器支架(5)插入滑动安装座(3)内时通过卡挡部(19)抵在轨道端部实现限位。

4.根据权利要求2所述的一种喷油器拆装工装,其特征在于,所述贯通圆孔(15)内依次套设有多个变径套环(20),通过增减变径套环(20)数量适应不同喷油器本体(9)的外径。

5.根据权利要求1所述的一种喷油器拆装工装,其特征在于,所述第一立架板(7)、第二立架板(8)均垂直固定设置在转动板(21)上,所述底插板(6)上侧固定设有上滑板(22),所述转动板(21)中心通过转轴转动连接设置在上滑板(22)上,穿过转动板(21)和上滑板(22)设有定位螺钉(23)。

6.根据权利要求5所述的一种喷油器拆装工装,其特征在于,所述第一立架板(7)、第二立架板(8)形状相同,并且第一立架板(7)、第二立架板(8)呈门型架状,门型架的上部为圆弧梁(24),门型架内设有从多个角度夹持固定喷油器本体(9)的夹持机构。

7.根据权利要求6所述的一种喷油器拆装工装,其特征在于,所述夹持机构包括可以在圆弧梁(24)上转动移动位置的侧夹持部,以及在转动板(21)上固定设置的底夹持部,所述侧夹持部与底夹持部均设有自适应夹头(25);所述圆弧梁(24)内部设有圆弧轨(26),侧夹持部包括圆弧滑块、调节螺杆(27);所述圆弧滑块滑动连接置于圆弧轨(26)内,调节螺杆(27)螺接穿过圆弧滑块,并且侧夹持部沿圆弧轨(26)转动时调节螺杆(27)的延长线经过圆弧梁(24)的圆心,所述调节螺杆(27)端部转动连接自适应夹头(25)。

8.根据权利要求7所述的一种喷油器拆装工装,其特征在于,所述自适应夹头(25)包括夹头座(28)、卡瓣(29),所述卡瓣(29)为半圆柱状结构,夹头座(28)上设有两个圆柱槽,卡瓣(29)的圆柱侧面置于圆柱槽内,夹持时,通过夹头座(28)与喷油器外壁的挤压使卡瓣(29)在圆柱槽内沿其轴心转动来适应不同尺寸的喷油器外壁。

9.根据权利要求8所述的一种喷油器拆装工装,其特征在于,所述转动板(21)两侧滑动连接设有夹持板(30),夹持板(30)从两侧夹持固定喷油器本体(9)两侧的夹持扁位。

技术总结

本发明公开了一种喷油器拆装工装,喷油器支架,其底部设有底插板,底插板滑动插入滑动安装座内并固定位置,底插板上侧设置喷油器固定机构,喷油器固定机构包括第一立架板、第二立架板,在第一立架板、第二立架板上固定喷油器本体;扳手结构,其具有与喷油器本体端部拆解部位相配合的套筒,套筒一侧延伸设有力臂,力臂的端部两侧对称设有着力槽,液压缸的第二端为施力端,该施力端卡入着力槽内推动扳手结构转动。本装置设置有可拆卸更换的喷油器支架,可以通过设置多个喷油器支架来提前对固定喷油器本体,从而可以有效提高对大量喷油器的拆卸效率。通过在贯通圆孔内设置多个变径套环,可以实现快速改变贯通圆孔直径的效果。

技术研发人员:陆银锋,刘枫,吴洲风,李建荣,陆燕军

受保护的技术使用者:中船澄西船舶修造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!