一种切割机背面压切轨迹识别方法与流程

本发明属于单张切割机,具体涉及一种切割机背面压切轨迹识别方法。

背景技术:

1、包装盒一般用于包装各种大小物件,其材料一般包括纸、塑料等;通常将包装盒的图案采用印刷的方式印刷在板材的表面,利用压痕对包装盒的折叠部分进行压制形成折痕,再采用裁切的方式将包装盒板材多余的部分进行裁切,而后拼装即可形成包装盒;压痕过程是行走式压痕裁切多功能小车在待加工包装盒板材背面(即没有印刷包装盒图案的那面)进行压痕,裁切过程是行走式压痕裁切多功能小车在待加工包装盒板材正面(即印刷有包装盒图案的那面)进行裁切;同一张包装盒板材分别进行压痕和裁切,期间需要通过附加的翻转机构对待加工包装盒板材翻转一次,由于翻转后,无法确保待加工的包装盒板材仍然在原来的位置,因此翻转前后均需要扫描以实现对待加工包装盒板材的图案进行定位,以便于精准的压痕或者裁切出所需的包装盒板材,这种方式不仅耗时影响工作效率,还需要增加附加结构来实现,增加设备复杂程度。其中现有的压根设备大多数比较大切成本高。

2、单张切割机设备为应对中小批量数码标签中小批量定制而产生,设备成本低,比较轻便,很受大众的欢迎,因此可不可以研发出一种可以实现压痕加工的切割机来满足市场的需求。

技术实现思路

1、本发明的目的在于提供一种切割机背面压切轨迹识别方法,克服了现有技术的不足,通过切割机来实现压痕功能,使整个压痕和裁切装置结构更加简单,加工效率更高,同时设备轻便,成本也较低。

2、为解决上述问题,本发明所采取的技术方案如下:

3、一种切割机背面压切轨迹识别方法,包括以下步骤:

4、步骤一、将若干待压痕裁切的纸板背面朝上放置在包装纸板存储夹上,调整夹纸限位夹,使纸板正好置中定位,调整一侧限位夹,另一侧会通过内部联动机构对称置中;

5、步骤二、存纸夹提升机构中的存纸夹通过对称的丝杠提升机构一控制,丝杠提升机构通过监控系统控制升降电机自主的升降,将纸板所处位置放置到被方便拾取的位置;

6、步骤三、升降取纸机构通过另两组对称的丝杠提升机构二,丝杠提升机二控制升降取纸机构先下行,吸附纸板,监测系统负责检查是否吸附一片纸板,检测结果符合后,丝杠提升机二控制升降取纸机构再上行,当纸板被提高的位置到达指定位置时,升降取纸机构皮带转动,将吸附的纸板传送至第一排夹持滚轮;

7、步骤四、第一排夹持滚轮对纸板进行夹持,夹持滚轮均匀的转动,升降取纸机构机构失去对纸板的吸附控制,纸板继续匀速移动至设定位置触发位置传感器,此时纸板前部正面正好位于摄像头上方,通过读取的纸张信息,两个对称摄像头自动调整位置,将焦点对准纸板前部的第一标识的位置,并读取第一标识信息,存储待处理;

8、步骤五、纸板前部第一标识信息读取结束后,第一排夹持滚轮夹持纸板继续匀速移动,纸板前部被第二排夹持滚轮夹持,和第一排夹持滚轮一起匀速运行,当纸板后部正面正好位于摄像头上方时,摄像头将焦点对准纸板后部的第二标识的位置,并读取第二标识信息,存储待处理;

9、步骤六、首先将待压切的纸板信息存储于电脑待用,设定第一标识和第二标识,通过机载摄像头扫描实际放置的图片获得信息,读取实际第一标识和第二标识的位置,通过cpu控制器计算处理,计算机会自动以当前状态为基准对齐存储的原始图片设定的第一标识和第二标识和读取实际第一标识和第二标识重合,在按照移动后的原始图案内容纸面镜像,转化为纸板背面影像信息,行成需要进行压痕裁切的运行轨迹;

10、步骤七、步骤六结束后,纸板后部第二标识再次被识别,再通过第一排夹持滚轮和第二排夹持滚轮夹持纸板改变运行方向,退回至纸板前部正面正好位于摄像头上方时,停止运行,读取前期计算形成的需要进行压痕裁切的运行轨迹,运行压痕裁切小车,实现纸板背面压痕裁切过程;

11、步骤八、压痕裁切结束,第一排夹持滚轮和第二排夹持滚轮夹持纸板向前运行,吐出纸板,一个循环完成,转入下一循环。

12、进一步,所述步骤四中的第一标识为纸板前部两侧的边角一,并读取纸板图案信息与的边角一两边的边距信息,存储待处理,所述步骤五中的第二标识为纸板后部两侧的边角二,并读取纸板图案信息与的边角二两边的边距信息,存储待处理。

13、进一步,步骤四中的第一标识为纸板前部的准纸板前部的标识点一,并读取标识点一与图案的位置信息,存储待处理,步骤五中的第二标识为纸板后部两侧的标识点二,并读取标识点二与图案的位置信息,存储待处理。

14、进一步,标识点一和标识点二为预设的标识点或为纸板图案上任意的特殊图案。

15、进一步,步骤六中,首先将标识点与图案的位置信息信息合为一处,通过cpu控制器计算处理,获得纸板正面印刷信息处于标识点及纸板边距信息,同时镜像此信息,转化为纸板背面影像信息,行成需要进行压痕裁切的运行轨迹。

16、进一步,步骤七、纸板后部标识点与图案的位置信息读取结束后,第一排夹持滚轮和第二排夹持滚轮夹持纸板改变运行方向,退回至纸板前部正面正好位于摄像头上方时,停止运行,读取前期计算形成的需要进行压痕裁切的运行轨迹,运行压痕裁切小车,实现纸板背面压痕裁切过程

17、进一步,特殊图案为指定的某一个或多个图案。

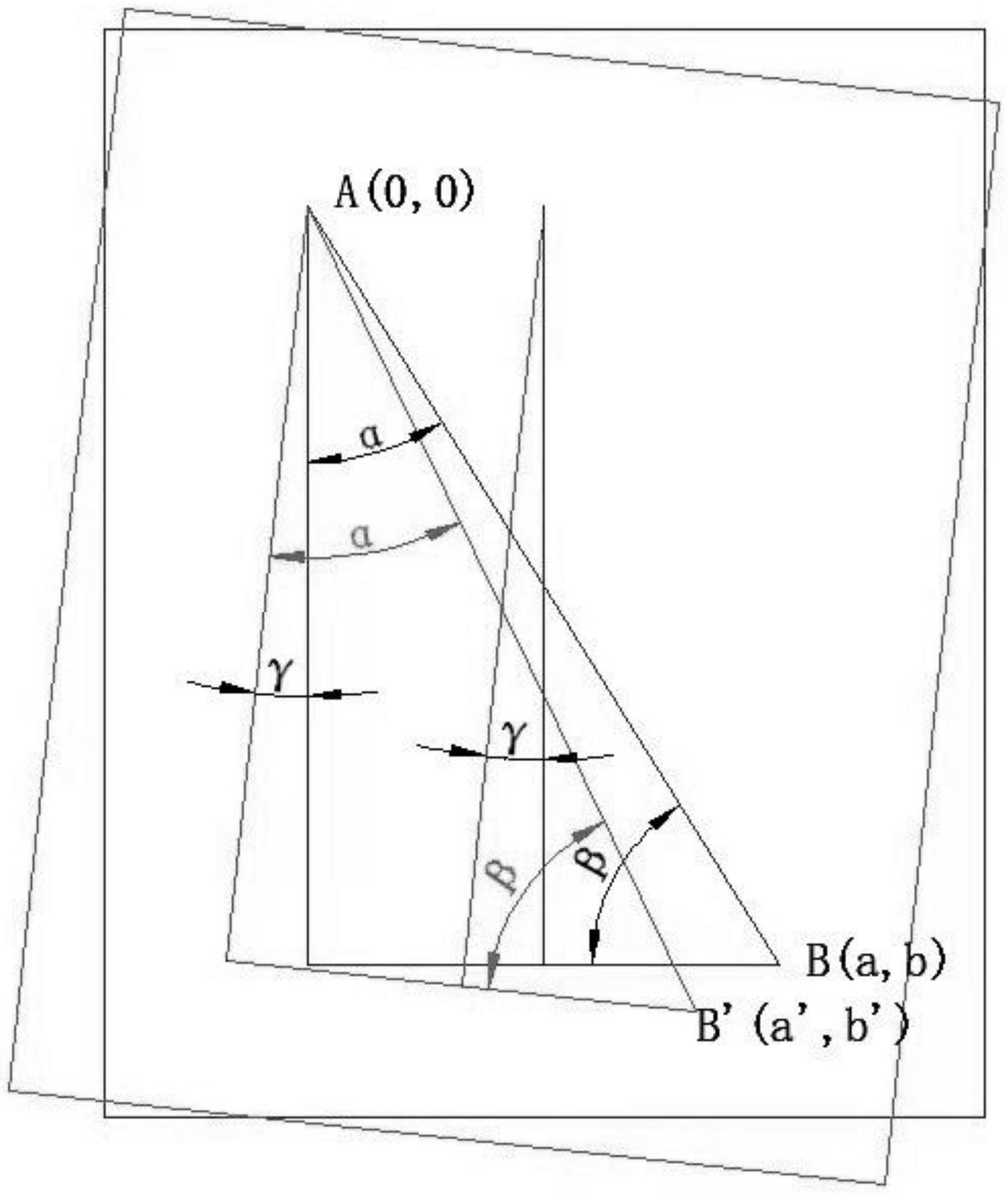

18、进一步,步骤六中计算机会自动以当前状态为基准对齐存储的原始图片设定的第一标识和第二标识和读取实际第一标识和第二标识重合,其中重合过程包括缩放、变形、失真、偏移。

19、本发明与现有技术相比较,具有以下有益效果:

20、本发明所述一种切割机背面压切轨迹识别方法,通过设置在纸张下表面的扫点摄像头两次设别标识点一和标识点二,并同时扫描纸张下表面的印刷图案信息,即可在包装盒板材的背面(即实际纸张的上表面)镜像出包装盒板材的图案,以便于后续在图案背面直接进行压痕和裁切,无需借助翻转装置,使整个压痕和裁切装置结构更加简单,加工效率更高,中间没有反复计算点和边线的位置换算等复杂的转换计算了,优于和区别于传统的地方。

技术特征:

1.一种切割机背面压切轨迹识别方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种切割机背面压切轨迹识别方法,其特征在于:所述步骤四中的第一标识为纸板前部两侧的边角一,并读取纸板图案信息与的边角一两边的边距信息,存储待处理,所述步骤五中的第二标识为纸板后部两侧的边角二,并读取纸板图案信息与的边角二两边的边距信息,存储待处理。

3.根据权利要求1所述的一种切割机背面压切轨迹识别方法,其特征在于:所述步骤四中的第一标识为纸板前部的准纸板前部的标识点一,并读取标识点一与图案的位置信息,存储待处理,所述步骤五中的第二标识为纸板后部两侧的标识点二,并读取标识点二与图案的位置信息,存储待处理。

4.根据权利要求3所述的一种切割机背面压切轨迹识别方法,其特征在于:所述标识点一和标识点二为预设的标识点或为纸板图案上任意的特殊图案。

5.根据权利要求4所述的一种切割机背面压切轨迹识别方法,其特征在于:所述步骤六中,首先将标识点与图案的位置信息信息合为一处,通过cpu控制器计算处理,获得纸板正面印刷信息处于标识点及纸板边距信息,同时镜像此信息,转化为纸板背面影像信息,行成需要进行压痕裁切的运行轨迹。

6.据权利要求5所述的一种切割机背面压切轨迹识别方法,其特征在于:所述步骤七、纸板后部标识点与图案的位置信息读取结束后,第一排夹持滚轮和第二排夹持滚轮夹持纸板改变运行方向,退回至纸板前部正面正好位于摄像头上方时,停止运行,读取前期计算形成的需要进行压痕裁切的运行轨迹,运行压痕裁切小车,实现纸板背面压痕裁切过程。

7.据权利要求4所述的一种切割机背面压切轨迹识别方法,其特征在于:所述特殊图案为指定的某一个或多个图案。

8.据权利要求4所述的一种切割机背面压切轨迹识别方法,其特征在于:所述步骤六中计算机会自动以当前状态为基准对齐存储的原始图片设定的第一标识和第二标识和读取实际第一标识和第二标识重合,其中重合过程包括缩放、变形、失真、偏移。

技术总结

一种切割机背面压切轨迹识别方法,两次读取的第一标识和第二标识,通过CPU控制器计算处理,获得纸板正面印刷信息处于第一标识和第二标识之间的空间位置信息,同时镜像此信息,转化为纸板背面影像信息,纸板后部第二标识再次被识别,再通过第一排夹持滚轮和第二排夹持滚轮夹持纸板改变运行方向,退回至纸板前部正面正好位于摄像头上方时,读取前期计算形成的需要进行压痕裁切的运行轨迹,克服了现有技术的不足,通过设置在纸张下表面的扫点摄像头两次设别标识点一和标识点二,并同时扫描纸张下表面的印刷图案信息,即可在包装盒板材的背面镜像出包装盒板材的图案,便于后续在图案背面直接进行压痕和裁切,无需翻转,使整个压痕和裁切装置结构更加简单。

技术研发人员:陈红

受保护的技术使用者:合肥润杰数控设备制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!