一种工程车体定位料架的制作方法

本发明属于工程机械定位工装,具体涉及一种工程车体定位料架。

背景技术:

1、在常见的工程机械生产线中的工程车体工件定位多选用手动装夹机构,每款工件由特定的定位工装进行装夹定位,使用环境单一,且只能定位于固定高度,不能运用于自动化运行设备中;同时,操作过程中全程需要人员对定位工装进行操作和拆解存在工作效率低和工作误差大的缺点;在整个过程中,还需要多种不同设备对其进行协作,过程中需要谨防工件脱落而导致安全事故和操作不当导致的工件报废问题。

2、因此,需要一种新的工程车体定位料架。

技术实现思路

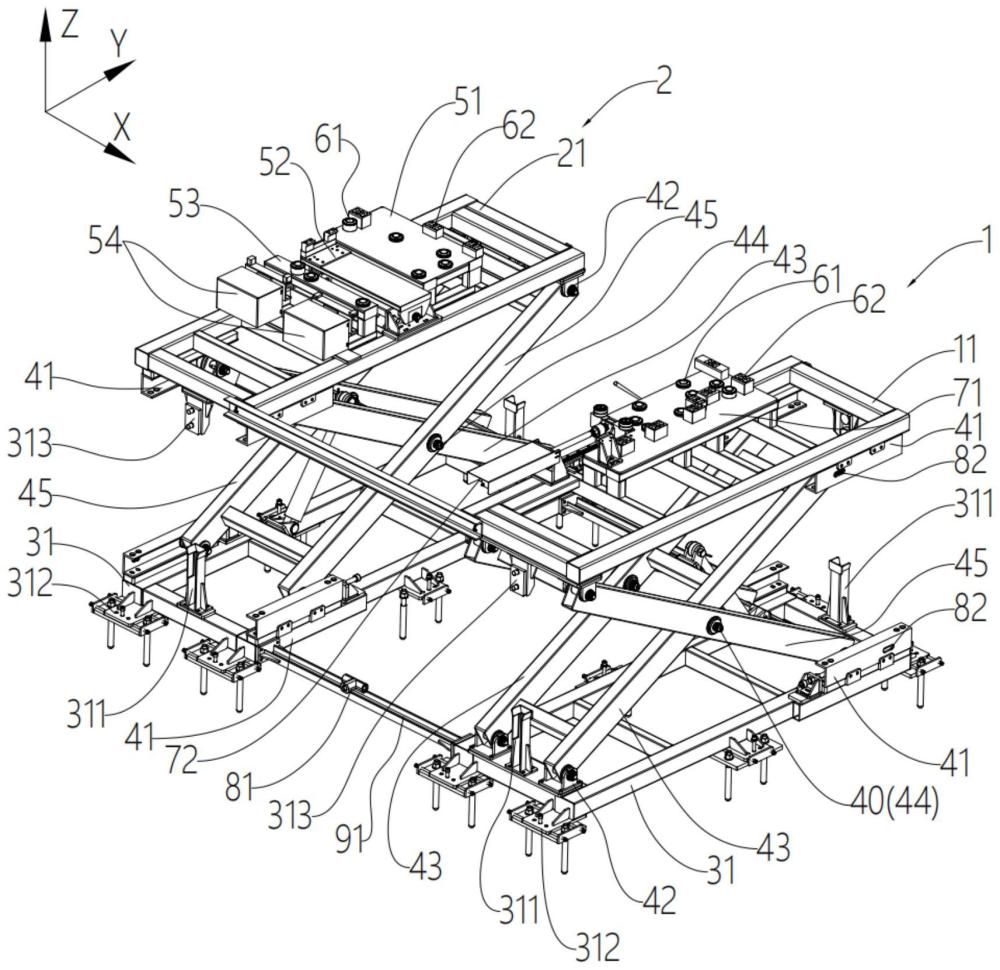

1、本发明的目的在于提供一种能快速、高效地实现多种工程车体的精确定位,并满足自动化生产线运行的要求,同时能降低工人劳动强度和安全事故发生率,和上下游设备实现自动化无缝化衔接,本发明提供一种工程车体定位料架,包括并排设置的第一料架1和第二料架2,所述第一料架2和第二料架2均分别设置有底架31和设置在所述底架31上方的安装板升降组件40,在第一料架1的安装板升降组件40上方设置有第一工装安装板11,在第二料架2的安装板升降组件40上方设置有第二工装安装板21,所述安装板升降组件40用于对第一工装安装板11和第二工装安装板21进行升降,第一工装安装板11和第二工装安装板21统称为工装安装板;

2、在所述第一工装安装板11上方设置有第一定位台71和第一侧推组件72,在所述第一定位台71上设置有多个万向球61和定位块62,所述第一侧推组件72的活塞杆前端设置有第一侧推挡板723,在所述第一侧推挡板723顶端设置有导向轴承725,其中,所述第一侧推组件72的活塞杆的伸缩能够带动第一侧推挡板723沿第一方向平移;

3、在所述第二工装安装板21上方设置有第二定位台51和第三定位台53,在第二定位台51上设置有多个万向球61和定位块62,在第三定位台53上设置有多个万向球61,并在第二定位台51和第三定位台53之间还设置有正推组件52,在第三定位台53外侧还并排设置有两个第二侧推组件54,所述正推组件52的活塞杆前端设置有正推挡板523,所述第二侧推组件54的活塞杆前端设置有第二侧推挡板543,其中,所述正推组件52的活塞杆的伸缩能够带动正推挡板523沿第二方向平移,第二侧推组件54的活塞杆的伸缩能够带动第二侧推挡板543沿第一方向平移。

4、在一种具体的实施方式中,所述安装板升降组件40包括交叉设置在每个工装安装板和对应底架31之间的中叉臂43和外叉臂45,所述中叉臂43设置在外叉臂45的内侧,在中叉臂43和外叉臂45交叉处设置有中间转轴44,中叉臂43和外叉臂45通过中间转轴44连接,并能以中间转轴44为中心旋转,中叉臂43包括两个平行的长臂和设置在两个长臂之间的中叉臂连杆48,外叉臂45包括两个平行的长臂和设置在两个长臂之间的外叉臂连杆49,在所述外叉臂连杆49和中叉臂连杆48之间设置有升降油缸46,所述升降油缸46活塞端和底座端通过油缸铰座47分别与中叉臂连杆48和外叉臂连杆49活动连接,在升降油缸46上还设置有液压传感器;所述中叉臂43的上下两端与工装安装板和对应的底架31的连接方式为一端通过铰座42连接,另一端通过导向机构41滑动连接,所述外叉臂45的上下两端与工装安装板和对应的底架31的连接方式为一端通过导向机构41滑动连接,另一端则通过铰座42连接,且中叉臂43和外叉臂45与同一个底架31的连接方式不同时采用铰座42连接。

5、在一种具体的实施方式中,所述导向机构41包括限位轨道412和设置在限位轨道412内的导向轮411,所述导向轮411活动地连接在中叉臂43和外叉臂45上。

6、在一种具体的实施方式中,所述正推组件52还包括正推油缸521、正推油缸导向杆522和正推组件支架524,所述正推油缸521设置在正推组件支架524上,用于驱动与其连接的活塞杆伸缩,所述正推油缸导向杆522设置在正推油缸521两侧的正推组件支架524上,用于为正推挡板523平移起导向和支撑作用;所述第一侧推组件72还包括第一侧推油缸721、直线导轨722和第一侧推组件支架724,所述第一侧推油缸721设置在第一侧推组件支架724上,所述第一侧推挡板723的下端与直线导轨722的滑块固定连接,第一侧推油缸721驱动与其连接的活塞杆伸缩进而带动第一侧推挡板723沿直线导轨722平移;所述第二侧推组件54还包括第二侧推油缸541、第二侧推油缸导向杆542和第二侧推组件支架544,所述第二侧推油缸541设置在第二侧推组件支架544上,用于驱动与其连接的活塞杆伸缩,所述第二侧推组件支架544设置在第二侧推油缸541两侧的第二侧推组件支架544上,用于为第二侧推挡板543平移起导向和支撑作用。

7、在一种具体的实施方式中,在底架31上还设置有多个底架安装座312,在底架31的两个短边上还分别设置有导向杆311,在工装安装板两个短边下方与所述导向杆311对应的位置分别设置有导向座313,所述导向座313内设置有滚轮与导向杆311配合起到限位作用。

8、在一种具体的实施方式中,在所述第一工装安装板11或/和第二工装安装板21的外侧设置有用于对工件进行检测的物料检测传感器83。

9、在一种具体的实施方式中,在所述第一工装安装板11和其对应的底架31同侧的限位轨道412内设置有检测工装安装板升降高度的位置传感器82;第二工装安装板21和其对应的底架31同侧的限位轨道412内设置有用于检测工装安装板升降高度的位置传感器82。

10、在一种具体的实施方式中,在所述正推油缸521、第一侧推油缸721和第二侧推油缸541上还设置有液压传感器。

11、在一种具体的实施方式中,在第一料架1和第二料架2之间设置有连接杆91,在所述连接杆91上设置有同步阀81。

12、在一种具体的实施方式中,在第一料架1和第二料架2的底架31设置的导向机构41中,其中至少各有一个导向机构41上设置有可调限位器413。

13、与现有技术相比,本发明具有以下有益效果:

14、1)本发明各个定位台上设置的定位块和万向球根据多种不同工件的外形结构特点,对定位块定位、大小、形状和高度以及万向球的定位和高度进行针对性的设计,在正推组件、第一侧推组件和第二侧推组件的配合下,能满足多种不同工件的自动精密定位;

15、2)第一料架和第二料架均设置有升降装置,且第一料架和第二料架之间留有一定的距离,能够满足rgv小车的进出,能够实现工件和rgv小车夹紧工装的精确对接;

16、3)能够实现自动化装夹定位和转运,提高了生产效率,同时降低了工人的劳动强度和安全事故发生率;

17、4)对工件重量适用范围大,最大工件重量达到5吨。

技术特征:

1.一种工程车体定位料架,其特征在于:包括并排设置的第一料架(1)和第二料架(2),所述第一料架(1)和第二料架(2)均分别设置有底架(31)和设置在所述底架(31)上方的安装板升降组件(40),在第一料架(1)的安装板升降组件(40)上方设置有第一工装安装板(11),在第二料架(2)的安装板升降组件(40)上方设置有第二工装安装板(21),所述安装板升降组件(40)用于对第一工装安装板(11)和第二工装安装板(21)进行升降,第一工装安装板(11)和第二工装安装板(21)统称为工装安装板;

2.根据权利要求1所述的一种工程车体定位料架,其特征在于:所述安装板升降组件(40)包括交叉设置在每个工装安装板和对应底架(31)之间的中叉臂(43)和外叉臂(45),所述中叉臂(43)设置在外叉臂(45)的内侧,在中叉臂(43)和外叉臂(45)交叉处设置有中间转轴(44),中叉臂(43)和外叉臂(45)通过中间转轴(44)连接,并能以中间转轴(44)为中心旋转,中叉臂(43)包括两个平行的长臂和设置在两个长臂之间的中叉臂连杆(48),外叉臂(45)包括两个平行的长臂和设置在两个长臂之间的外叉臂连杆(49),在所述外叉臂连杆(49)和中叉臂连杆(48)之间设置有升降油缸(46),所述升降油缸(46)活塞端和底座端通过油缸铰座(47)分别与中叉臂连杆(48)和外叉臂连杆(49)活动连接,在升降油缸(46)上还设置有液压传感器;所述中叉臂(43)的上下两端与工装安装板和对应的底架(31)的连接方式为一端通过铰座(42)连接,另一端通过导向机构(41)滑动连接,所述外叉臂(45)的上下两端与工装安装板和对应的底架(31)的连接方式为一端通过导向机构(41)滑动连接,另一端则通过铰座(42)连接,且中叉臂(43)和外叉臂(45)与同一个底架(31)的连接方式不同时采用铰座(42)连接。

3.根据权利要求2所述的一种工程车体定位料架,其特征在于:所述导向机构(41)包括限位轨道(412)和设置在限位轨道(412)内的导向轮(411),所述导向轮(411)活动地连接在中叉臂(43)和外叉臂(45)上。

4.根据权利要求1所述的一种工程车体定位料架,其特征在于:所述正推组件(52)还包括正推油缸(521)、正推油缸导向杆(522)和正推组件支架(524),所述正推油缸(521)设置在正推组件支架(524)上,用于驱动与其连接的活塞杆伸缩,所述正推油缸导向杆(522)设置在正推油缸(521)两侧的正推组件支架(524)上,用于为正推挡板(523)平移起导向和支撑作用;所述第一侧推组件(72)还包括第一侧推油缸(721)、直线导轨(722)和第一侧推组件支架(724),所述第一侧推油缸(721)设置在第一侧推组件支架(724)上,所述第一侧推挡板(723)的下端与直线导轨(722)的滑块固定连接,第一侧推油缸(721)驱动与其连接的活塞杆伸缩进而带动第一侧推挡板(723)沿直线导轨(722)平移;所述第二侧推组件(54)还包括第二侧推油缸(541)、第二侧推油缸导向杆(542)和第二侧推组件支架(544),所述第二侧推油缸(541)设置在第二侧推组件支架(544)上,用于驱动与其连接的活塞杆伸缩,所述第二侧推组件支架(544)设置在第二侧推油缸(541)两侧的第二侧推组件支架(544)上,用于为第二侧推挡板(543)平移起导向和支撑作用。

5.根据权利要求1所述的一种工程车体定位料架,其特征在于:在底架(31)上还设置有多个底架安装座(312),在底架(31)的两个短边上还分别设置有导向杆(311),在工装安装板两个短边下方与所述导向杆(311)对应的位置分别设置有导向座(313),所述导向座(313)内设置有滚轮与导向杆(311)配合起到限位作用。

6.根据权利要求1所述的一种工程车体定位料架,其特征在于:在所述第一工装安装板(11)或/和第二工装安装板(21)的外侧设置有用于对工件进行检测的物料检测传感器(83)。

7.根据权利要求3所述的一种工程车体定位料架,其特征在于:在所述第一工装安装板(11)和其对应的底架(31)同侧的限位轨道(412)内设置有检测工装安装板升降高度的位置传感器(82);第二工装安装板(21)和其对应的底架(31)同侧的限位轨道(412)内设置有用于检测工装安装板升降高度的位置传感器(82)。

8.根据权利要求4所述的一种工程车体定位料架,其特征在于:在所述正推油缸(521)、第一侧推油缸(721)和第二侧推油缸(541)上还设置有液压传感器。

9.根据权利要求1所述的一种工程车体定位料架,其特征在于:在第一料架(1)和第二料架(2)之间设置有连接杆(91),在所述连接杆(91)上设置有同步阀(81)。

10.根据权利要求3所述的一种工程车体定位料架,其特征在于:在第一料架(1)和第二料架(2)的底架(31)设置的导向机构(41)中,其中至少各有一个导向机构(41)上设置有可调限位器(413)。

技术总结

本发明公开了一种工程车体定位料架,属于工程机械定位工装技术领域,包括并排设置的可同时升降的第一料架和第二料架,在第一料架顶部设置有第一工装安装板,在第一工装安装板上设置有第一定位台和第一侧推组件,在第二料架顶部设置有第二工装安装板,在第二工装安装板上方设置有第二定位台、第三定位台、正推组件和第二侧推组件,并在各个定位台上均设置有多个万向球和定位块,在上述组件的共同作用下能够快速、高效地实现多种工程车体的精确定位。本发明具有生产效率高、定位精度高、能适应多种工件并满足自动化生产线运行的要求、能降低工人劳动强度和安全事故发生率并能和上下游设备实现自动化无缝化衔接的优点。

技术研发人员:洪新东,粟维,廖浪亦,孙轶颖

受保护的技术使用者:长沙衡开智能科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!