分体式液压夹具的制作方法

本技术属于液压夹具,尤其涉及一种分体式液压夹具。

背景技术:

1、液压夹具主要利用液压元件代替机械零件,通过液压控制实现工件的自动定位、支撑以及夹紧的夹具,液压夹具具有夹紧力度大,工作平稳等特点,广泛运用于注塑机模具夹持、压铸机模具夹持、冲床模具夹持、数控机床、自动化生产线等生产设备当中。

2、液压夹具主要由液压控制部分和机械传动部分两大部分组成,液压部分产生一定的液压,以驱动传动部分动作,进而实现夹紧,由于夹具的传动过程为液压传动,因此在提供足够的夹紧力同时,也同样可减少工件的振动和变形,使得液压夹具既能承受较大的切削力实现粗加工,也可保证工件加工时的准确定位。

3、现有技术中,液压夹具具有较高的使用性能,广泛运用于自动化设备当中,如申请号为202020450724.7的一种高精度液压夹具,包括注液组件、传动组件、支架和距离测试仪,所述传动组件包括活塞和夹具压板,所述支架的表面设有行程槽,所述活塞设置于所述行程槽内并与所述行程槽的内壁滑动连接,所述活塞的下表面与所述行程槽的内壁之间设有液压腔,所述注液组件固定于所述支架上并用于控制所述液压腔内的液压,所述夹具压板包括转动部和位于所述转动部相对两侧的固定端和夹持端,所述夹具压板通过所述转动部与所述支架转动连接,所述固定端固定于所述活塞的顶面上,所述距离测试仪固定于所述支架的表面并用于向plc控制中心传输所述活塞的顶面到所述距离测试仪之间的距离数值。使工件的加工效率显著提高,对所述液压腔内的油压进行更为精确的调控。

4、而采用现有技术中的液压夹具在使用的过程中液压夹具的移动存在摩擦力较大及液压夹具与主机模板接触面积不足导致的应力过大的技术问题。

技术实现思路

1、本实用新型的目的在于提供一种分体式液压夹具,旨在解决现有技术中的液压夹具移动摩擦力较大及液压夹具与主机模板的技术问题。

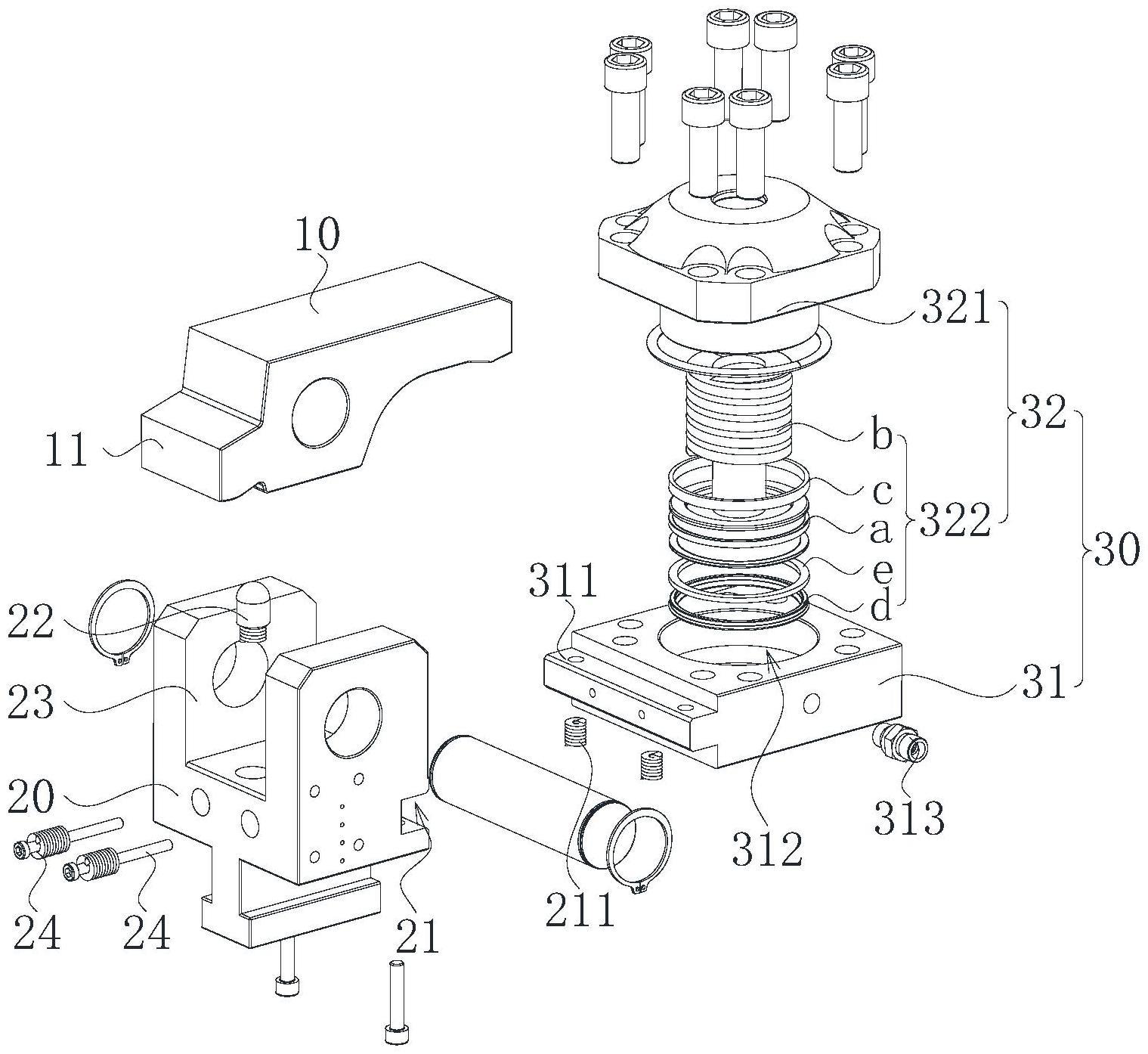

2、为实现上述目的,本实用新型实施例提供的一种分体式液压夹具,包括夹具压板、支架和动力装置,所述动力装置的侧面设置有连接凸起,所述支架的侧面设置有连接凹槽,所述连接凸起安装于所述连接凹槽中,且所述连接凸起底部设置有若干支撑弹簧,所述支撑弹簧的两端分别与所述连接凸起和所述连接凹槽的内侧面抵接,所述夹具压板的一端转动安装于所述支架上,所述夹具压板的另一端与所述动力装置的移动端抵接。

3、优选地,所述连接凸起的底部设置有若干安装槽,所述支撑弹簧安装于所述安装槽中。

4、优选地,所述连接凸起的侧面设置有若干弹性连接装置,所述弹性连接装置的一端穿过所述支架与所述连接凸起的侧面连接。

5、优选地,所述动力装置包括横架平台和活动装置,所述连接凸起设置于所述横架平台的侧面,所述横架平台顶部开设有动力槽,所述横架平台的侧面设置有与所述动力槽连通的油管接头,所述活动装置安装于所述动力槽中,所述夹具压板的一端抵接于所述活动装置的移动端上。

6、优选地,所述活动装置包括缸盖和活塞装置,所述缸盖覆盖所述动力槽密封固定安装于所述横架平台上,所述活塞装置安装于所述动力槽中,且所述活塞装置的活塞与所述缸盖滑动连接,且所述缸盖顶部开设有供所述活塞穿过的开口,所述夹具压板的一端位于所述开口处与所述活塞移动端抵接。

7、优选地,所述活塞装置还包括行程弹簧、导向耐磨圈、第一密封圈和密封挡圈,所述导向耐磨圈、所述第一密封圈和所述密封挡圈均套设于所述活塞的液压帽上,且所述导向耐磨圈、所述第一密封圈和所述密封挡圈外侧面均抵接于所述缸盖的内侧壁上,所述行程弹簧套设于所述活塞的传动杆上,且所述行程弹簧的两端分别抵接于所述缸盖的内壁与所述液压冒上。

8、优选地,所述液压冒的侧面开设有环形耐磨槽和第一密封槽,所述导向耐磨圈套设于所述耐磨槽中,所述第一密封圈和所述密封挡圈均套设于所述第一密封槽中,且所述密封挡圈位于所述第一密封圈上方。

9、优选地,所述缸盖与所述横架平台抵接的底面上设置有环形的第二密封槽,且所述第二密封槽环绕所述动力槽设置,所述第二密封槽中设置有第二密封圈,所述第二密封圈紧贴所述第二密封槽内侧面与所述横架平台顶部平面设置。

10、优选地,所述夹具压板的一端设置有夹持端,且所述夹持端延伸至所述支架外设置。

11、优选地,所述支架顶部设置有回位装置和两支撑块,且所述夹具压板转动安装于两所述支撑块之间,所述回位装置位于两所述支撑块之间,且所述回位装置位于所述夹具压板下方。

12、本实用新型实施例提供的分体式液压夹具中的上述一个或多个技术方案至少具有如下技术效果之一:

13、本实用新型中的分体式液压夹具由夹具压板、支架和动力装置组装而成,其中需要注意的事在动力装置的侧面上设置有连接凸起,对应的在支架的侧面上开设与连接凸起相互适配的连接凹槽,连接凸起装配于连接凹槽中,在连接凸起的底部设置若干支撑弹簧,支撑弹簧的另一端抵接于连接凹槽的内侧面上,通过支撑弹簧推动动力装置上移,当支架进行移动时,支撑弹簧推动动力装置上移脱离接触面,减少摩擦,夹具压板的一端转动安装在支架上,而夹具压板的另一端抵接在动力装置的移动端上,当动力装置运作时,推动夹具压板与动力装置抵接的一端上移,相应的夹具压板的另一端围绕夹具压板与支架转动连接点位向下转动,固定待夹持物体,液压夹具支架与主机模板平行接触,增加受力面积,减少应力,在支架的顶部设置回位槽,回位槽位于夹具压板的下方,且回位槽中设置有用于辅助夹具压板一端回位的回位装置,当夹具压板夹取动作完成后复位等待下一次夹取动作,通过上时结构设置,使得夹具在进行移动的过程中能够减少与安装面之间的摩擦。

技术特征:

1.一种分体式液压夹具,其特征在于:包括夹具压板、支架和动力装置,所述动力装置的侧面设置有连接凸起,所述支架的侧面设置有连接凹槽,所述连接凸起安装于所述连接凹槽中,且所述连接凸起底部设置有若干支撑弹簧,所述支撑弹簧的两端分别与所述连接凸起和所述连接凹槽的内侧面抵接,所述夹具压板的一端转动安装于所述支架上,所述夹具压板的另一端与所述动力装置的移动端抵接。

2.根据权利要求1所述的分体式液压夹具,其特征在于:所述连接凸起的底部设置有若干安装槽,所述支撑弹簧安装于所述安装槽中。

3.根据权利要求1所述的分体式液压夹具,其特征在于:所述连接凸起的侧面设置有若干弹性连接装置,所述弹性连接装置的一端穿过所述支架与所述连接凸起的侧面连接。

4.根据权利要求1所述的分体式液压夹具,其特征在于:所述动力装置包括横架平台和活动装置,所述连接凸起设置于所述横架平台的侧面,所述横架平台顶部开设有动力槽,所述横架平台的侧面设置有与所述动力槽连通的油管接头,所述活动装置安装于所述动力槽中,所述夹具压板的一端抵接于所述活动装置的移动端上。

5.根据权利要求4所述的分体式液压夹具,其特征在于:所述活动装置包括缸盖和活塞装置,所述缸盖覆盖所述动力槽密封固定安装于所述横架平台上,所述活塞装置安装于所述动力槽中,且所述活塞装置的活塞与所述缸盖滑动连接,且所述缸盖顶部开设有供所述活塞穿过的开口,所述夹具压板的一端位于所述开口处与所述活塞移动端抵接。

6.根据权利要求5所述的分体式液压夹具,其特征在于:所述活塞装置还包括行程弹簧、导向耐磨圈、第一密封圈和密封挡圈,所述导向耐磨圈、所述第一密封圈和所述密封挡圈均套设于所述活塞的液压帽上,且所述导向耐磨圈、所述第一密封圈和所述密封挡圈外侧面均抵接于所述缸盖的内侧壁上,所述行程弹簧套设于所述活塞的传动杆上,且所述行程弹簧的两端分别抵接于所述缸盖的内壁与所述液压冒上。

7.根据权利要求6所述的分体式液压夹具,其特征在于:所述液压冒的侧面开设有环形耐磨槽和第一密封槽,所述导向耐磨圈套设于所述耐磨槽中,所述第一密封圈和所述密封挡圈均套设于所述第一密封槽中,且所述密封挡圈位于所述第一密封圈上方。

8.根据权利要求5所述的分体式液压夹具,其特征在于:所述缸盖与所述横架平台抵接的底面上设置有环形的第二密封槽,且所述第二密封槽环绕所述动力槽设置,所述第二密封槽中设置有第二密封圈,所述第二密封圈紧贴所述第二密封槽内侧面与所述横架平台顶部平面设置。

9.根据权利要求1所述的分体式液压夹具,其特征在于:所述夹具压板的一端设置有夹持端,且所述夹持端延伸至所述支架外设置。

10.根据权利要求1所述的分体式液压夹具,其特征在于:所述支架顶部设置有回位装置和两支撑块,且所述夹具压板转动安装于两所述支撑块之间,所述回位装置位于两所述支撑块之间,且所述回位装置位于所述夹具压板下方。

技术总结

本技术属于液压夹具技术领域,尤其涉及一种分体式液压夹具,包括夹具压板、支架和动力装置,所述动力装置的侧面设置有连接凸起,所述支架的侧面设置有连接凹槽,所述连接凸起安装于所述连接凹槽中,且所述连接凸起底部设置有若干支撑弹簧,所述支撑弹簧的两端分别与所述连接凸起和所述连接凹槽的内侧面抵接,所述夹具压板的一端转动安装于所述支架上,所述夹具压板的另一端与所述动力装置的移动端抵接。通过上时结构设置,使得夹具在进行移动的过程中能够减少与安装面之间的摩擦,同时液压夹具夹紧模具时支架与主机模板平行接触,增加受力面积,减少应力。

技术研发人员:孔令宝

受保护的技术使用者:赫思曼科技(广东)有限公司

技术研发日:20230626

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!