一种多工位旋转夹持装置的制作方法

本技术涉及一种电动夹爪,尤其涉及一种多工位旋转夹持装置。

背景技术:

1、目前市面上的旋转夹持装置的旋转结构和夹持结构布局不合理,导致整体轴向长度偏长,无法适应短尺寸要求的场景。

2、如专利号:202220343217.2,专利名称:一种旋转运动电动夹爪及设备,专利号:202110839007.2,专利名称:一种旋转型电动夹爪,这两种结构中,均是在内部设置电机,通过电机带动电动夹爪旋转,这种结构中,一般是单工位的夹持组件(即只有一对夹爪),通过电机驱动该单工位的夹持组件旋转,如果说是多工位夹持组件(即多对夹爪),一般情况下,则将多工位夹持组件安装在一壳体内,然后在其上方设置电机,通过电机驱动该壳体旋转,这样能够同时带动多工位的夹持组件旋转。这种结构中,其设备的整体长度比较长,导致其在一些短尺寸的空间无法使用,使用场景受到限制。

3、同时,旋转角度的控制不够精确,导致产品的夹持质量不够好。

技术实现思路

1、本实用新型目的是提供一种多工位旋转夹持装置,通过使用该结构,缩短了设备的整体长度,提高了适用范围。

2、为达到上述目的,本实用新型采用的技术方案是:一种多工位旋转夹持装置,包括固定座、壳体及至少两组夹持机构,所述壳体的端盖经轴承与所述固定座转动相连,所述壳体内设有一空腔,所述夹持机构的驱动部分安装于所述空腔内,所述夹持机构的夹持部分固定在所述壳体远离所述轴承的一侧;

3、所述空腔内还设有一旋转驱动机构,所述旋转驱动机构包括旋转电机组件、行星齿轮及中心齿轮,所述中心齿轮设置于所述空腔内,所述中心齿轮穿过所述壳体的端盖与所述固定座固定连接;

4、所述旋转电机组件的输出轴与所述行星齿轮固定连接,所述旋转电机组件与所述壳体固定连接;所述行星齿轮与所述中心齿轮啮合,所述旋转电机组件被配置的驱动所述行星齿轮绕所述中心齿轮旋转,并带动所述壳体及夹持机构相对于所述固定座转动。

5、上述技术方案中,所述旋转电机组件的输出轴穿过一连接件与所述壳体相连;所述连接件的一端固定在所述旋转电机组件上,另一端固定在所述壳体上。

6、上述技术方案中,所述行星齿轮的中部与所述旋转电机组件的输出轴相连,所述行星齿轮设置于所述中心齿轮的外侧,并与所述中心齿轮外啮合;

7、或所述行星齿轮的中部与所述旋转电机组件的输出轴相连,所述行星齿轮设置于所述中心齿轮的内侧,并与所述中心齿轮内啮合。

8、上述技术方案中,所述连接件包括l型板,所述l型板包括横板及竖板,所述竖板安装于所述壳体内壁上,所述横板的一端与所述竖板垂直相连,另一端穿过所述旋转电机组件的输出轴与所述旋转电机组件连接。

9、上述技术方案中,所述壳体靠近所述轴承的端盖上设有至少一个限位件,所述固定座的边侧壁设有至少一个缓冲件,所述限位件跟随所述壳体旋转,并被配置的定位在所述缓冲件上。

10、上述技术方案中,所述固定座上设有第一传感器,所述第一传感器正对所述壳体设置,所述第一传感器与所述旋转电机组件电控连接;

11、和/或,所述壳体上设有第二传感器,所述第二传感器正对所述固定座设置,所述第二传感器与所述旋转电机组件电控连接。

12、上述技术方案中,多组所述夹持机构间隔设置,所述夹持机构包括夹持电机组件、传动机构、滑块座及两块滑块;

13、所述夹持电机组件安装于所述空腔内,所述滑块座安装于所述壳体远离所述轴承的一侧,所述滑块座的底部设有两条相互平行的滑槽,两块所述滑块的顶部分别滑动设置于一条所述滑槽内,每一滑块的底部间隔设有多个手指安装位;

14、所述传动机构设置于所述滑块座内,所述夹持电机组件经所述传动机构与两块所述滑块相连,所述夹持电机组件经所述传动机构驱动两块所述滑块同时移动,且两块所述滑块的移动方向相反。

15、上述技术方案中,还包括手指,所述手指安装位的顶部两侧设有突起,所述手指底部设有相适配的凹槽,所述手指通过凹槽安装于所述手指安装位上;

16、或在手指和手指安装位的相对面上分别设有凹槽和突起,所述手指安装于所述手指安装位上时,所述突起卡设于所述凹槽内。

17、上述技术方案中,所述滑块座内设有一安装腔,所述安装腔设置于两条所述滑槽之间,且所述安装腔的两端分别与两条所述滑槽相连通;

18、所述传动机构包括齿轮,每块所述滑块的内侧设有一齿条,所述齿轮设置于所述安装腔内,所述夹持电机组件的输出轴与所述齿轮的中部相连,两侧所述齿条分别与所述齿轮的两侧啮合;所述夹持电机组件被配置的驱动所述齿轮转动,并经两侧所述齿条同时驱动两侧所述滑块沿着对应所述滑槽移动。

19、上述技术方案中,所述中心齿轮的中部安装有同轴设置的连轴,所述连轴的端部与所述固定座相连;

20、所述轴承包括轴承本体和轴承端盖,所述轴承本体套设在所述连轴上,所述轴承端盖套设在所述轴承本体上,所述壳体的端盖与所述轴承端盖固定连接。

21、由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

22、1.本实用新型中将多组夹持机构安装在壳体上,在壳体的空腔内设置旋转电机组件及啮合的行星齿轮中心齿轮,旋转电机安装在空腔内壁上,利用旋转电机组件驱动行星齿轮相转动,由于中心齿轮和固定座固定连接,从而带动壳体围绕着固定座旋转,这种结构中,直接将旋转驱动机构内置在壳体内,有效缩短了设备的整体长度,适用于更小空间的使用,提高了适用范围;

23、2.本实用新型中在壳体上面设置限位件及缓冲件,利用限位件和缓冲件的设置,限制旋转角度,保证旋转精度,提高产品的夹放质量和稳定性;

24、3.本实用新型中可以设置传感器和旋转电机组件电控连接,利用传感器来检测壳体相对于固定座的旋转角度,从而保证夹持机构的旋转精度,提高产品的夹放稳定性和质量。

技术特征:

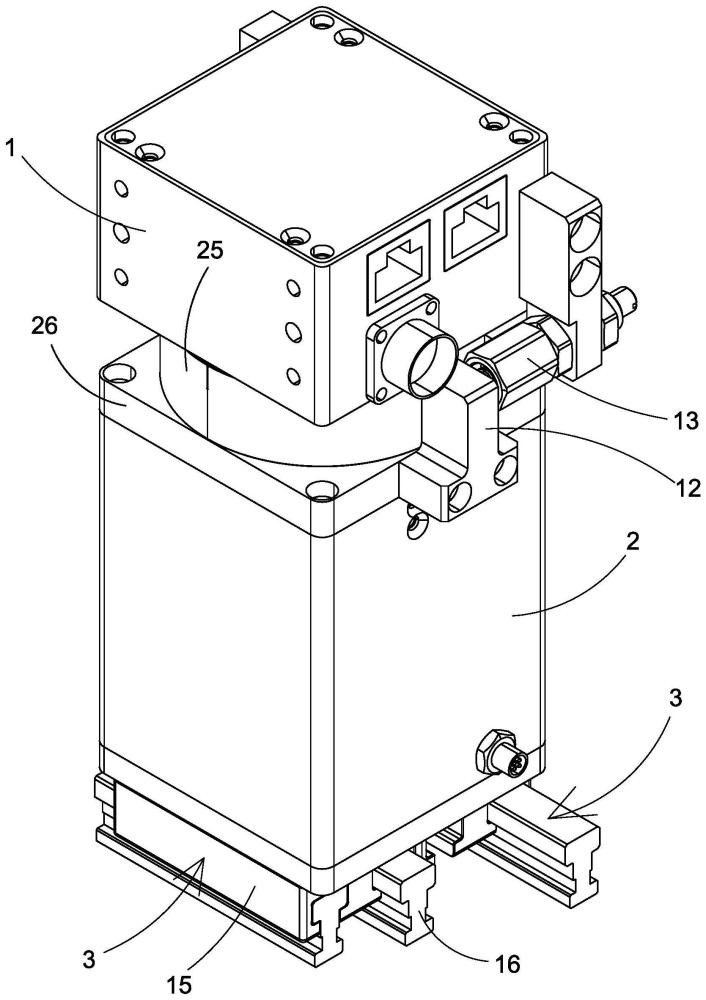

1.一种多工位旋转夹持装置,其特征在于:包括固定座(1)、壳体(2)及至少两组夹持机构(3),所述壳体(2)的端盖(26)经轴承(4)与所述固定座(1)转动相连,所述壳体(2)内设有一空腔(5),所述夹持机构(3)的驱动部分安装于所述空腔内,所述夹持机构(3)的夹持部分固定在所述壳体(2)远离所述轴承(4)的一侧;

2.根据权利要求1所述的多工位旋转夹持装置,其特征在于:所述旋转电机组件(6)的输出轴穿过一连接件(9)与所述壳体(2)相连;所述连接件(9)的一端固定在所述旋转电机组件(6)上,另一端固定在所述壳体(2)上。

3.根据权利要求1所述的多工位旋转夹持装置,其特征在于:所述行星齿轮(7)的中部与所述旋转电机组件(6)的输出轴相连,所述行星齿轮(7)设置于所述中心齿轮(8)的外侧,并与所述中心齿轮(8)外啮合;

4.根据权利要求2所述的多工位旋转夹持装置,其特征在于:所述连接件(9)包括l型板,所述l型板包括横板(10)及竖板(11),所述竖板(11)安装于所述壳体(2)内壁上,所述横板(10)的一端与所述竖板(11)垂直相连,另一端穿过所述旋转电机组件(6)的输出轴与所述旋转电机组件(6)连接。

5.根据权利要求1所述的多工位旋转夹持装置,其特征在于:所述壳体(2)靠近所述轴承的端盖(26)上设有至少一个限位件(12),所述固定座(1)的边侧壁设有至少一个缓冲件(13),所述限位件(12)跟随所述壳体(2)旋转,并被配置的定位在所述缓冲件(13)上。

6.根据权利要求1所述的多工位旋转夹持装置,其特征在于:所述固定座上设有第一传感器,所述第一传感器正对所述壳体设置,所述第一传感器与所述旋转电机组件电控连接;

7.根据权利要求1所述的多工位旋转夹持装置,其特征在于:多组所述夹持机构(3)间隔设置,所述夹持机构(3)包括夹持电机组件(14)、传动机构、滑块座(15)及两块滑块(16);

8.根据权利要求7所述的多工位旋转夹持装置,其特征在于:还包括手指,所述手指安装位的顶部两侧设有突起,所述手指底部设有相适配的凹槽,所述手指通过凹槽安装于所述手指安装位上;

9.根据权利要求7所述的多工位旋转夹持装置,其特征在于:所述滑块座(15)内设有一安装腔(19),所述安装腔(19)设置于两条所述滑槽(17)之间,且所述安装腔(19)的两端分别与两条所述滑槽(17)相连通;

10.根据权利要求1所述的多工位旋转夹持装置,其特征在于:所述中心齿轮(8)的中部安装有同轴设置的连轴(23),所述连轴(23)的端部与所述固定座(1)相连;

技术总结

本技术公开了一种多工位旋转夹持装置,其特征在于:包括固定座、壳体及至少两组夹持机构,所述壳体的端盖经轴承与所述固定座转动相连,所述壳体内设有一空腔;所述空腔内还设有一旋转驱动机构,所述旋转驱动机构包括旋转电机组件、行星齿轮及中心齿轮,所述中心齿轮设置于所述空腔内,所述中心齿轮穿过所述壳体的端盖与所述固定座固定连接;所述旋转电机组件的输出轴与所述行星齿轮固定连接,所述旋转电机组件与所述壳体固定连接;所述行星齿轮与所述中心齿轮啮合,所述旋转电机组件被配置的驱动所述行星齿轮绕所述中心齿轮旋转,并带动所述壳体及夹持机构相对于所述固定座转动。本技术提高了适用范围。

技术研发人员:仲冬,张常森,方贤俊,介党阳

受保护的技术使用者:苏州钧舵机器人有限公司

技术研发日:20230728

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!