一种车轮轴承拆卸工具的制作方法

本技术属于轴承拆卸,具体涉及一种车轮轴承拆卸工具。

背景技术:

1、车轮轴承的主要作用是承重和为轮毂的转动提供精确引导,它既承受轴向载荷又承受径向载荷,是一个非常重要的零部件。传统的汽车车轮用轴承是由两套圆锥滚子轴承或球轴承组合而成的,轴承的安装、涂油、密封以及游隙的调整都是在汽车生产线上进行的。车轮轴承中心是插入车轮轴的,因为车轮轴需要与轴承紧密贴合,且不能独自转动,所以二者一般结合的十分的紧密,但是如果遇到需要将轴承与车轮轴分开的话,单凭双手无法完成这个工作,然而对轴承拆卸时不能采取暴力拆除,因为这样会使得轴承无法使用,拔轮器是将二者分开拆卸的主要工具,现有的拔轮器大多是固定的,因为开口的原因使得适用的范围十分的狭窄,还有的拔轮器是通过皮带固定轴承然后推动轴承内部安装的轴使得二者分离,目前这两种拔轮器都各有缺陷,前者适用范围窄,而后者如果遇到结合的十分紧密的轴承时,则会出现无法分离的情况。

2、专利文件cn206795716u公开了一种拔轮器。本实用新型的拔轮器包括主架体以及至少两个拉杆,拉杆的一端与主架体连接,拔轮器还包括至少一条连接在拉杆另一端的用于周向抱紧带轮的抱紧链,抱紧链每相邻两个链节之间相互铰接且抱紧链的首尾两端可拆连接,链节具有用于与皮带槽适配的凸起,调整抱紧链的链节数量就能够使抱紧链适应不同直径的皮带轮,避免了配合多个不同规格的卡盘造成拔轮器的成本高的问题。

3、上述专利文件中提到的拔轮器有着明显的缺陷,就是对抱紧链的要求非常的高,如果抱紧链安装不够紧密,或者抱紧链出现打滑的情况,就会出现脱离的情况,而且当轴承和轴承内安装的轴结合的过于紧密时,会出现抱紧链由于拉力断裂的情况,因为抱紧链由许多链节组成很有可能会伤及使用者,十分的危险。

技术实现思路

1、为解决现有技术中存在的上述问题,本实用新型提供了一种车轮轴承拆卸工具,通过将对拔轮器进行改进使得原有的拔轮器可以更加的简单便捷,而且可以避免拔轮器对使用者造成伤害。

2、为实现上述目的,本实用新型提供如下技术方案:

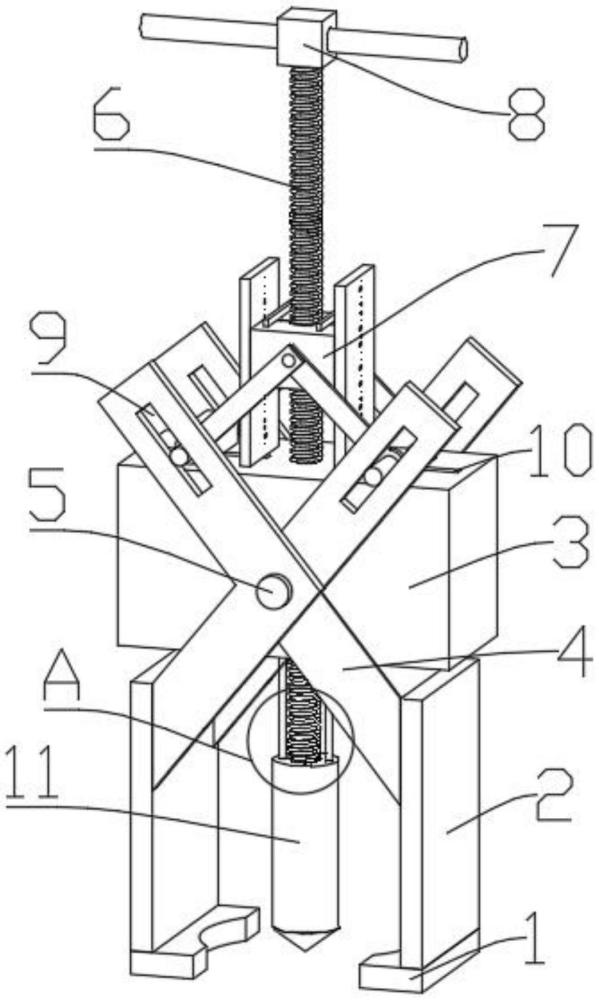

3、一种车轮轴承拆卸工具,包括两个托板,两个所述托板顶部边缘固定连接有抬升板,每个所述抬升板的内壁顶部前后边缘固定连接有两个倾斜的旋转板,每个所述旋转板的前端位于顶部位置开设有贯穿旋转板的活动口,且所述旋转板中前后端的两个旋转板之间交叉位置转动连接有旋转轴,所述旋转轴共两个,两个所述旋转轴之间固定连接有固定块,所述固定块顶部转动连接有螺纹杆,所述螺纹杆贯穿所述固定块,且所述螺纹杆与所述固定块重合部分没有螺纹线,所述固定块的顶部位于所述螺纹杆两侧位置开设有t型槽,所述螺纹杆的顶部固定连接有旋转杆,所述固定块的顶部设置有调节装置。

4、优选的,所述螺纹杆的底部螺纹连接有螺纹套筒,所述螺纹套筒的顶部位于螺纹杆的两端固定连接有两个限位杆,两个所述限位杆的顶部与固定块滑动连接。

5、优选的,位于一个所述抬升板上的旋转板与位于另一抬升板上的旋转板相互错开,且位于相互错开的两个旋转板通过旋转轴转动连接。

6、优选的,所述调节装置包括活动块,所述活动块位于螺纹杆和固定块的上端,且所述活动块与螺纹杆转动连接,所述活动块的顶部中心开设有贯穿活动块的大圆孔,所述固定块的顶部位于活动块的两侧固定连接有两个固定板,两个所述固定板的侧面中心位置开设有贯穿的圆孔,所述圆孔上下排布与固定板上,所述活动块的前后端中心位置固定连接有两个小旋转轴,两个所述小旋转轴的外侧转动连接有两个错开的活动杆的一端,所述固定块的顶部位于两个固定板的外侧设置有移动块,所述移动块的底部中心位置固定连接有t型块,所述t型块位于t型槽内,所述移动块通过t型块与固定块滑动连接,每个所述移动块的前后端设置有两个固定轴,所述固定轴转动连接于活动杆的另一端。

7、优选的,所述活动块的顶部位于大圆孔的两侧开设有移动槽,所述移动槽内部滑动连接有移动杆,所述移动杆固定连接有五个卡柱,所述移动杆的顶部固定连接有调节杆。

8、优选的,所述大圆孔的直径与螺纹杆的外部直径一致。

9、优选的,两个所述固定板之间的距离与活动块的宽度一致。

10、优选的,所述t型块的尺寸与t型槽的尺寸一致。

11、优选的,所述固定轴的一端处于活动口之中,且所述固定轴的直径与活动口的宽度一致。

12、优选的,所述卡柱与活动块滑动连接,所述卡柱的直径与圆孔的直径一致,且所述卡柱的直径小于螺纹杆的螺纹槽的宽度。

13、与现有技术相比,本实用新型的有益效果是:

14、1、本实用新型在使用时,可以将下方的托板托住轴承,通过转动螺纹杆使得螺纹杆向下运动,从而顶开车轮轴,这样不会对轴承产生破坏,从而使得轴承报废,而且采用托板形式的拆卸方法,避免了利用抱紧链脱落或者断裂对使用者造成伤害,还节约了大量安装的时间。

15、2、本实用新型在使用时,不需要自己调整托板的位置,可以利用螺纹杆和调节装置实现将托板卡在轴承的下方的目的,不再需要手动调整,使得拔轮时更加的方便快捷。

技术特征:

1.一种车轮轴承拆卸工具,包括两个托板(1),其特征在于:两个所述托板(1)顶部边缘固定连接有抬升板(2),每个所述抬升板(2)的内壁顶部前后边缘固定连接有两个倾斜的旋转板(4),每个所述旋转板(4)的前端位于顶部位置开设有贯穿旋转板(4)的活动口(9),且所述旋转板(4)中前后端的两个旋转板(4)之间交叉位置转动连接有旋转轴(5),所述旋转轴(5)共两个,两个所述旋转轴(5)之间固定连接有固定块(3),所述固定块(3)顶部转动连接有螺纹杆(6),所述螺纹杆(6)贯穿所述固定块(3),且所述螺纹杆(6)与所述固定块(3)重合部分没有螺纹线,所述固定块(3)的顶部位于所述螺纹杆(6)两侧位置开设有t型槽(10),所述螺纹杆(6)的顶部固定连接有旋转杆(8),所述固定块(3)的顶部设置有调节装置(7)。

2.根据权利要求1所述的一种车轮轴承拆卸工具,其特征在于:所述螺纹杆(6)的底部螺纹连接有螺纹套筒(11),所述螺纹套筒(11)的顶部位于螺纹杆(6)的两端固定连接有两个限位杆(12),两个所述限位杆(12)的顶部与固定块(3)滑动连接。

3.根据权利要求1所述的一种车轮轴承拆卸工具,其特征在于:位于一个所述抬升板(2)上的旋转板(4)与位于另一抬升板(2)上的旋转板(4)相互错开,且位于相互错开的两个旋转板(4)通过旋转轴(5)转动连接。

4.根据权利要求1所述的一种车轮轴承拆卸工具,其特征在于:所述调节装置(7)包括活动块(707),所述活动块(707)位于螺纹杆(6)和固定块(3)的上端,且所述活动块(707)与螺纹杆(6)转动连接,所述活动块(707)的顶部中心开设有贯穿活动块(707)的大圆孔(713),所述固定块(3)的顶部位于活动块(707)的两侧固定连接有两个固定板(705),两个所述固定板(705)的侧面中心位置开设有贯穿的圆孔(706),所述圆孔(706)上下排布与固定板(705)上,所述活动块(707)的前后端中心位置固定连接有两个小旋转轴(709),两个所述小旋转轴(709)的外侧转动连接有两个错开的活动杆(704)的一端,所述固定块(3)的顶部位于两个固定板(705)的外侧设置有移动块(702),所述移动块(702)的底部中心位置固定连接有t型块(701),所述t型块(701)位于t型槽内,所述移动块(702)通过t型块(701)与固定块(3)滑动连接,每个所述移动块(702)的前后端设置有两个固定轴(703),所述固定轴(703)转动连接于活动杆(704)的另一端。

5.根据权利要求4所述的一种车轮轴承拆卸工具,其特征在于:所述活动块(707)的顶部位于大圆孔(713)的两侧开设有移动槽(710),所述移动槽(710)内部滑动连接有移动杆(711),所述移动杆(711)固定连接有五个卡柱(712),所述移动杆(711)的顶部固定连接有调节杆(708)。

6.根据权利要求4所述的一种车轮轴承拆卸工具,其特征在于:所述大圆孔(713)的直径与螺纹杆(6)的外部直径一致。

7.根据权利要求4所述的一种车轮轴承拆卸工具,其特征在于:两个所述固定板(705)之间的距离与活动块(707)的宽度一致。

8.根据权利要求4所述的一种车轮轴承拆卸工具,其特征在于:所述t型块(701)的尺寸与t型槽(10)的尺寸一致。

9.根据权利要求4所述的一种车轮轴承拆卸工具,其特征在于:所述固定轴(703)的一端处于活动口(9)之中,且所述固定轴(703)的直径与活动口(9)的宽度一致。

10.根据权利要求5所述的一种车轮轴承拆卸工具,其特征在于:所述卡柱(712)与活动块(707)滑动连接,所述卡柱(712)的直径与圆孔(706)的直径一致,且所述卡柱(712)的直径小于螺纹杆(6)的螺纹槽的宽度。

技术总结

本技术公开一种车轮轴承拆卸工具,属于轴承拆卸技术领域。一种车轮轴承拆卸工具,包括两个托板,两个托板顶部边缘固定连接有抬升板,每个抬升板的内壁顶部前后边缘固定连接有两个倾斜的旋转板,每个旋转板的前端位于顶部位置开设有贯穿旋转板的活动口,且旋转板中前后端的两个旋转板之间交叉位置转动连接有旋转轴,旋转轴共两个,两个旋转轴之间固定连接有固定块,固定块的顶部中心位置开设有贯穿固定块的螺纹旋转孔,固定块的顶部设置有调节装置,通过简单操作可以将车轮轴从轴承里顶出,这样不会对轴承产生破坏,避免轴承报废,工具可以实现联动,不再需要手动调整,使得拔轮时更加的方便快捷。

技术研发人员:王加明

受保护的技术使用者:烟台瑞特橡塑有限公司

技术研发日:20230731

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!