一种汽车配件的自动化冲压上料结构的制作方法

本技术涉及汽车配件加工,尤其涉及一种汽车配件的自动化冲压上料结构。

背景技术:

1、汽车配件的自动化冲压是一种高效、精确的制造方法,用于生产汽车配件的金属零件。它结合了自动化技术和冲压工艺,能够实现批量生产、高精度和复杂形状的零件制造。现如今随着科技的进步与发展,研制出各种自动化机械设备,其中包括一种机械臂,在对冲压设备进行上料时就用到机械臂,通过机械臂将零件夹持住,并将其放置在冲压设备的冲压准备座上,完成自动上料的目的,避免人工操作上料被冲压设备误伤,提升冲压工作的安全性。

2、但现如今冲压设备上设置的机械臂,通常在完成上料后,通过机械臂将冲压完成后的零件夹持到传送带上,完成下料,由于机械臂需要将冲压完成后的零件放置在传送带上后,方可夹持下一个零件,此间机械臂移动的时间较长,导致时间成本增大,使得上料速度降低,影响配件冲压加工的进度,鉴于此,我们提出一种汽车配件的自动化冲压上料结构。

技术实现思路

1、本实用新型的目的是针对背景技术中存在的问题,提出一种汽车配件的自动化冲压上料结构。

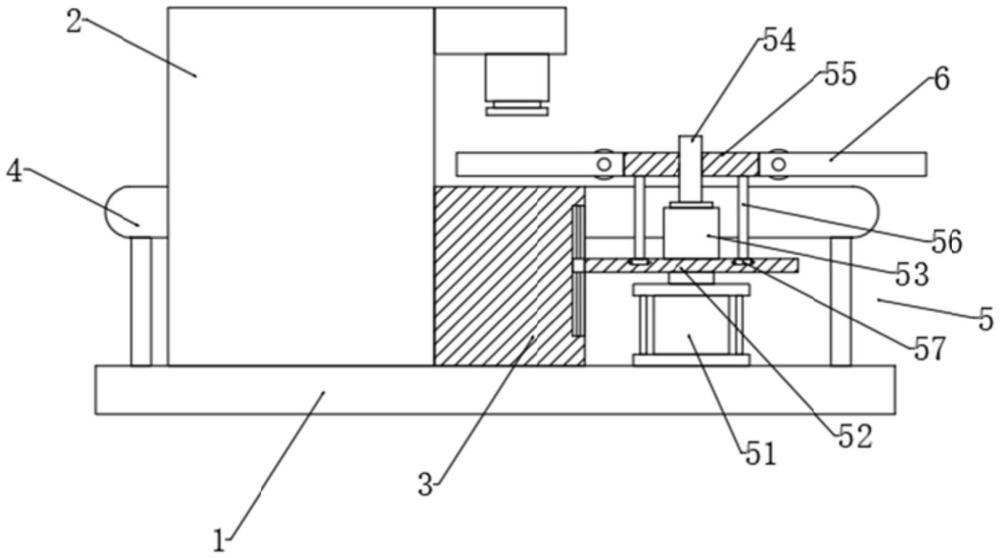

2、本实用新型的技术方案:一种汽车配件的自动化冲压上料结构,包括冲压装置,所述冲压装置的底部连接有底座,所述底座的顶部安装有辅助冲压装置对汽车配件进行冲压加工的准备台,所述底座的顶部对称安装有便于对汽车配件进行上料与卸料的输送带装置,所述底座的顶部安装有起到驱动调节作用的驱动机构,所述驱动机构包括有辅助板,所述辅助板的外表面壁体上设置有对汽车配件进行夹持限位的夹取机构,四组所述夹取机构均设置在辅助板的侧壁上。

3、优选的,所述驱动机构还包括气缸,所述气缸的输出端连接有载板,所述载板的侧壁处焊接有燕尾块,所述准备台的侧壁上开设有燕尾槽,所述燕尾块设置在燕尾槽中。

4、优选的,所述载板的顶部安装有第一正反电机,所述第一正反电机的输出端连接有转轴,所述辅助板的中间部位开设有转孔,所述辅助板通过转孔固定套在转轴上。

5、优选的,所述辅助板的底部焊接有竖杆,多个所述竖杆的底端连接有限位环,所述载板的顶部开设有燕尾转槽,所述限位环设置在燕尾转槽中。

6、优选的,所述夹取机构包括定位板,所述定位板固定安装在辅助板的侧壁上,所述定位板的背部安装有第二正反电机,所述第二正反电机的输出端连接有螺纹杆,所述螺纹杆的顶端连接有挡片。

7、优选的,所述辅助板的侧壁处设置有夹板,所述夹板上开设有螺纹孔,所述夹板通过螺纹孔套在螺纹杆上。

8、与现有技术相比,本实用新型具有如下有益的技术效果:

9、本实用新型通过启动气缸带动载板升降,使得安装在载板顶部的第一正反电机带动转轴与辅助板升降,实现对夹取机构高度进行调节的目的,避免影响对汽车配件的夹取,通过启动第一正反电机驱动转轴带动辅助板旋转,使得四组安装在辅助板上的夹取机构达到转动的目的,再通过启动第二正反电机驱动螺纹杆带动夹板移动,实现对汽车配件的夹持,配合辅助板转动达到自动上料的目的,并且由于四组夹取机构的设置,使得在卸料完成的同时,将新的汽车配件送至准备台顶部,进而对时间进行充分使用,以此提升对汽车配件上料速度。

技术特征:

1.一种汽车配件的自动化冲压上料结构,包括冲压装置(2),其特征在于:所述冲压装置(2)的底部连接有底座(1),所述底座(1)的顶部安装有辅助冲压装置(2)对汽车配件进行冲压加工的准备台(3),所述底座(1)的顶部对称安装有便于对汽车配件进行上料与卸料的输送带装置(4),所述底座(1)的顶部安装有起到驱动调节作用的驱动机构(5),所述驱动机构(5)包括有辅助板(55),所述辅助板(55)的外表面壁体上设置有对汽车配件进行夹持限位的夹取机构(6),四组所述夹取机构(6)均设置在辅助板(55)的侧壁上。

2.根据权利要求1所述的一种汽车配件的自动化冲压上料结构,其特征在于,所述驱动机构(5)还包括气缸(51),所述气缸(51)的输出端连接有载板(52),所述载板(52)的侧壁处焊接有燕尾块(58),所述准备台(3)的侧壁上开设有燕尾槽,所述燕尾块(58)设置在燕尾槽中。

3.根据权利要求2所述的一种汽车配件的自动化冲压上料结构,其特征在于,所述载板(52)的顶部安装有第一正反电机(53),所述第一正反电机(53)的输出端连接有转轴(54),所述辅助板(55)的中间部位开设有转孔,所述辅助板(55)通过转孔固定套在转轴(54)上。

4.根据权利要求3所述的一种汽车配件的自动化冲压上料结构,其特征在于,所述辅助板(55)的底部焊接有竖杆(56),多个所述竖杆(56)的底端连接有限位环(57),所述载板(52)的顶部开设有燕尾转槽,所述限位环(57)设置在燕尾转槽中。

5.根据权利要求4所述的一种汽车配件的自动化冲压上料结构,其特征在于,所述夹取机构(6)包括定位板(61),所述定位板(61)固定安装在辅助板(55)的侧壁上,所述定位板(61)的背部安装有第二正反电机(62),所述第二正反电机(62)的输出端连接有螺纹杆(63),所述螺纹杆(63)的顶端连接有挡片(64)。

6.根据权利要求5所述的一种汽车配件的自动化冲压上料结构,其特征在于,所述辅助板(55)的侧壁处设置有夹板(65),所述夹板(65)上开设有螺纹孔,所述夹板(65)通过螺纹孔套在螺纹杆(63)上。

技术总结

本技术涉及汽车配件加工技术领域,尤其涉及一种汽车配件的自动化冲压上料结构。其主要针对现有机械臂需要将冲压完成后的零件放置在传送带上后,方可夹持下一个零件,此间机械臂移动的时间较长,导致时间成本增大,使得上料速度降低,影响配件冲压加工进度的问题,提出如下技术方案:包括冲压装置,所述冲压装置的底部连接有底座,所述底座的顶部安装有辅助冲压装置对汽车配件进行冲压加工的准备台。本技术实现对汽车配件自动上料的同时,达到对冲压完成后的配件进行自动卸料,并且在卸料完成时,新的配件将会自动送到准备台上,对时间进行充分使用,以此提升上料速度。

技术研发人员:王作将,夏文军,李得顺

受保护的技术使用者:上海宇湛自动化设备有限公司

技术研发日:20230807

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!