剪片的制作方法

本技术涉及剪刀,具体为剪片。

背景技术:

1、剪刀一般包括两张交叉枢接的剪片,以及分别固定于两张剪片尾部的两个柄体,剪片是剪刀完成剪切动作的功能部件。

2、如申请号为“202020787656.3”,所公开的“一种剪片结构”,包括剪片主体,剪片主体的内边缘设有刃口,所述剪片主体的内侧面上设有刃口避让面,所述刃口避让面与刃口之间设有刃口咬合平面,所述刃口咬合平面的宽度为0.2mm~1.0mm,所述刃口避让面设置成低于刃口咬合平面,以使剪片主体与另一张剪片主体咬合时,所述刃口,以及所述刃口咬合平面不与另一张剪片主体的刃口避让面接触。本实用新型的有益效果在于,两张剪片主体在咬合时刃口仅与另一张剪片主体的刃口,以及刃口咬合平面接触摩擦,刃口与剪片主体的摩擦量大幅减少,两剪片主体咬合时也更加省力、顺畅,刃口不容易起批锋,同时,也能避免刃口刮花剪片主体表面的电镀层或涂层。

3、上述剪片在使用过程中,在剪片主体旋转咬合过程中,当先前剪片主体位置对物品进行剪切,容易存在碎屑等物质进入剪片主体之间,导致两个剪片主体旋转受阻,容易造成碎屑和剪片主体在旋转作用力的进行黏合,导致后续物品所受的剪切力减小,影响剪切效果,上述中剪片主体内部虽设置有刃口避让面,刃口避让面之间的间隙能够允许一些碎屑,但刃口避让面之间间隙固定,因此对上述情况的处理受限,为此提出了剪片。

技术实现思路

1、本实用新型的目的在于提供剪片,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:剪片,包括剪片件,所述剪片件的内侧开设有凹槽,所述剪片件的内侧的固定连接有凸起轮廓,所述凹槽和剪片件的剪切面之间的夹角为10-20度,剪片件的内侧呈圆弧,剪片件内侧和两个剪片件之间接触面的最远距离为0.5mm—1mm。

3、优选的,凹槽和剪片件的剪切面之间的夹角为15度。

4、优选的,剪片件内侧和剪片件的剪切面之间的最远距离在0.55mm。

5、优选的,剪片件和凸起轮廓为一体化成型结构。

6、优选的,所述剪片件刃口的前倾角为20-30度。

7、优选的,所述剪片件的顶端开设有圆孔。

8、与现有技术相比,本实用新型的有益效果是:

9、剪片,通过该剪片结构的设置,在旋转剪切过程中,先前已进行剪切的剪片件之间,由于剪片件内侧圆弧设计,使得在后续剪切过程中,先前已进行剪切的剪片件之间间隙会变大,该设计能够允许更多的碎屑存在两个剪片件之间间隙,该设计能够减小碎屑和剪片主体在作用力的进行黏合在旋转作用力下进行黏合,保证了物品所受的剪切力,确保剪切效果。

10、同时,通过凹槽的设置,使得剪片件的刃口变得锋利,确保了剪片件的剪切强度,同时凹槽的使用。使得刃口和另一个剪片件之间的摩擦量减小,两剪片主体咬合时也更加省力、顺畅,提高了该剪片的使用效果。

技术特征:

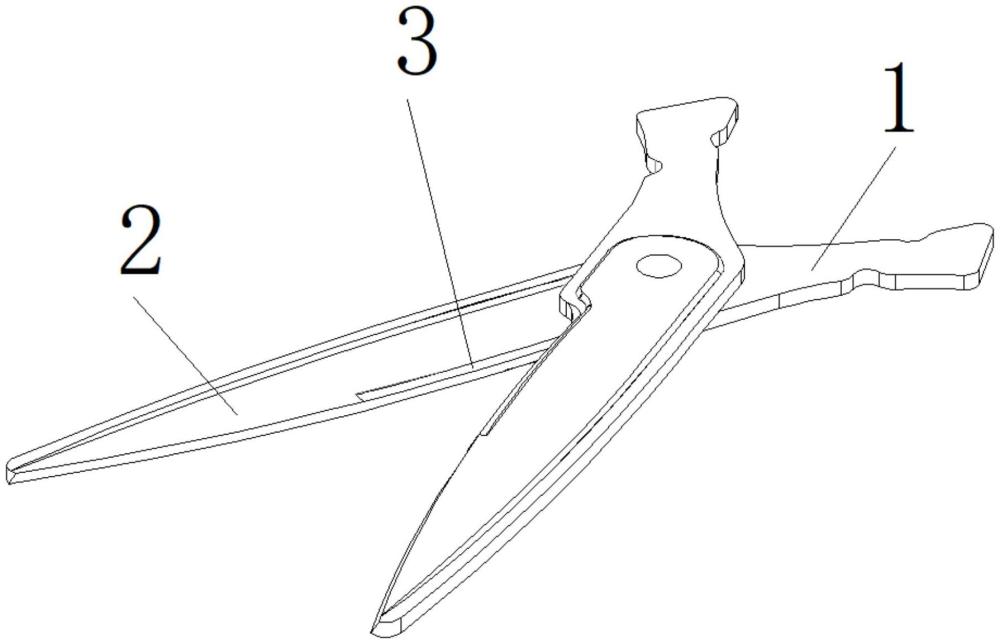

1.剪片,包括剪片件(1),其特征在于:所述剪片件(1)的内侧开设有凹槽(2),所述剪片件(1)的内侧固定连接有凸起轮廓(3),所述凹槽(2)和剪片件(1)的剪切面之间的夹角为10-20度,剪片件(1)的内侧呈圆弧,剪片件(1)内侧和两个剪片件(1)之间接触面的最远距离为0.5mm—1mm。

2.根据权利要求1所述的剪片,其特征在于:凹槽(2)和剪片件(1)的剪切面之间的夹角为15度。

3.根据权利要求1所述的剪片,其特征在于:剪片件(1)内侧和剪片件(1)的剪切面之间的最远距离在0.55mm。

4.根据权利要求1所述的剪片,其特征在于:剪片件(1)和凸起轮廓(3)为一体化成型结构。

5.根据权利要求1所述的剪片,其特征在于:所述剪片件(1)刃口的前倾角为20-30度。

6.根据权利要求1所述的剪片,其特征在于:所述剪片件(1)的顶端开设有圆孔。

技术总结

本技术公开了剪片,涉及剪刀技术领域。包括剪片件,所述剪片件的内侧开设有凹槽,所述剪片件内侧的固定连接有凸起轮廓,所述凹槽和剪片件的剪切面之间的夹角为10‑20度,剪片件的内侧呈圆弧,剪片件内侧和两个剪片件之间接触面的最远距离为0.5mm—1mm。本技术通过该剪片结构的设置,在旋转剪切过程中,先前已进行剪切的剪片件之间,由于剪片件内侧圆弧设计,使得在后续剪切过程中,先前已进行剪切的剪片件之间间隙会变大,该设计能够允许更多的碎屑存在两个剪片件之间间隙,该设计能够减小碎屑和剪片主体在作用力的进行黏合在旋转作用力下进行黏合,保证了物品所受的剪切力,确保剪切效果。

技术研发人员:邓天

受保护的技术使用者:阳江市维龙剪刀有限公司

技术研发日:20231010

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!