一种阻燃导电薄膜的制作方法

1.本实用新型涉及锂电池薄膜技术领域,更具体的说,本实用新型涉及一种阻燃导电薄膜。

背景技术:

2.锂离子由于具有高的能量密度,循环性能等,现已经被广泛应用于各种电子设备中,然而,随着人们使用频率的提高,锂离子电池的各种问题也逐渐暴露出来,比如时长有锂离子电池着火爆炸等事故发生,究其原因,在于电池温度过高或者人们对电池的使用方式不正确所致,例如在充电的同时使用电池,导致电池内部温度急剧升高,从而无法控制。

3.现有的锂离子电池虽然也开发的具有阻燃效果的锂离子电池,其是将阻燃剂添加于电解液或者隔膜或者活性材料中等,诚然,这些措施能起到一定的效果,但是阻燃剂添加到这些部位的锂离子电池也会出现各种问题,如将阻燃剂添加到电解液会不可避免的降低电解液的离子传导性能等。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种阻燃导电薄膜,能够阻止电池发热、燃烧,断绝电池发生爆炸等危险事故的发生。

5.本实用新型解决其技术问题所采用的技术方案是:一种阻燃导电薄膜,其改进之处在于,包括薄膜基材以及贴附于薄膜基材一面的金属层;

6.所述薄膜基材的另一面上设置有多条凹槽,且每条凹槽的内壁面和底面上均设置有第一导电涂层,位于底面的第一导电涂层上涂覆有阻燃层,该阻燃层的上方设置有密封层;

7.所述薄膜基材的另一面上贴附有第二导电涂层,且第二导电涂层将密封层封闭在薄膜基材的凹槽内。

8.在上述的结构中,所述密封层上还设置有补锂层,且第二导电涂层将补锂层封闭在薄膜基材的凹槽内。

9.在上述的结构中,所述补锂层的厚度为100

‑

200nm。

10.在上述的结构中,所述凹槽的宽度为50

‑

100nm,凹槽的深度为所述第一导电涂层、阻燃层、密封层以及补锂层的厚度之和。

11.在上述的结构中,所述的第一导电涂层为金属锂层或者导电胶层,第一导电涂层的厚度为300

‑

600nm。

12.在上述的结构中,所述的第二导电涂层为导电胶层。

13.在上述的结构中,所述阻燃层的厚度为200

‑

500nm,密封层的厚度为200

‑

500nm。

14.在上述的结构中,所述凹槽的宽度为50

‑

100nm,凹槽的深度为所述第一导电涂层、阻燃层以及密封层的厚度之和。

15.在上述的结构中,所述的密封层为低熔点的石蜡。

16.在上述的结构中,所述石蜡的熔点温度为60

‑

100℃。

17.本实用新型的有益效果是:通过将阻燃性物质置于薄膜内部,在锂离子电池温度升高时,薄膜内部的密封层会受热融化,从而使涂覆在凹槽上的阻燃剂溶解释放出来,阻止电池的燃烧,发热,断绝电池发生爆炸等危险事故的发生。

附图说明

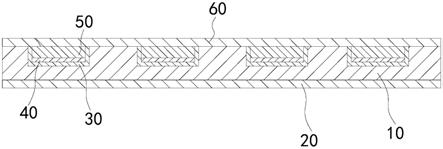

18.图1为本发明的一种阻燃导电薄膜的第一实施例图。

19.图2为本发明的一种阻燃导电薄膜的第二实施例图。

具体实施方式

20.下面结合附图和实施例对本实用新型进一步说明。

21.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本实用新型的目的、特征和效果。显然,所描述的实施例只是本实用新型的一部分实施例,而不是全部实施例,基于本实用新型的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本实用新型保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本实用新型创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

22.实施例1

23.参照图1所示,本实用新型揭示了一种阻燃导电薄膜,具体的,包括薄膜基材 10以及贴附于薄膜基材10一面的金属层20,薄膜基材10为pet层,金属层20 为镀铜层,其厚度根据实际需求而定;所述薄膜基材10的另一面上设置有多条凹槽,图1中,仅以四条凹槽作为实施例进行说明,并且,本实施例中,每条凹槽的纵截面均呈长方形。

24.进一步的,每条凹槽的内壁面和底面上均设置有第一导电涂层30,位于底面的第一导电涂层30上涂覆有阻燃层40,并且,该阻燃层40的上方设置有密封层 50;在本实施例中,凹槽的宽度为50nm,阻燃层40的厚度为200nm,密封层50 的厚度为200nm,第一导电涂层30的厚度为300nm,凹槽的深度为所述第一导电涂层30、阻燃层40以及密封层50的厚度之和。

25.另外,所述薄膜基材10的另一面上贴附有第二导电涂层60,且第二导电涂层 60将密封层50封闭在薄膜基材10的凹槽内。本实施例中,第一导电涂层30为金属锂层,所述的第二导电涂层60为导电胶层,所述的密封层50为低熔点的石蜡,石蜡的熔点温度为60

‑

100℃。另外,阻燃层40的材质为磷酸三甲酯。

26.实施例2

27.参照图1所示,本实用新型揭示了一种阻燃导电薄膜,具体的,包括薄膜基材 10以及贴附于薄膜基材10一面的金属层20,该金属层20为镀铜层,其厚度根据实际需求而定;所述薄膜基材10的另一面上设置有多条凹槽,图1中,仅以四条凹槽作为实施例进行说明,并且,本实施例中,每条凹槽的纵截面均呈长方形。

28.进一步的,每条凹槽的内壁面和底面上均设置有第一导电涂层30,位于底面的第一导电涂层30上涂覆有阻燃层40,并且,该阻燃层40的上方设置有密封层 50;在本实施例

中,凹槽的宽度为100nm,阻燃层40的厚度为500nm,密封层50 的厚度为500nm,第一导电涂层30的厚度为600nm,凹槽的深度为所述第一导电涂层30、阻燃层40以及密封层50的厚度之和。

29.另外,所述薄膜基材10的另一面上贴附有第二导电涂层60,且第二导电涂层 60将密封层50封闭在薄膜基材10的凹槽内。本实施例中,第一导电涂层30为金属锂层,所述的第二导电涂层60为导电胶层,所述的密封层50为低熔点的石蜡,石蜡的熔点温度为60

‑

100℃。另外,阻燃层40的材质为磷酸三甲酯。

30.实施例3

31.参照图2所示,本实用新型揭示了一种阻燃导电薄膜,具体的,包括薄膜基材 10以及贴附于薄膜基材10一面的金属层20,该金属层20的铝层,其厚度根据实际需求而定;所述薄膜基材10的另一面上设置有多条凹槽,图2中,仅以四条凹槽作为实施例进行说明,并且,本实施例中,每条凹槽的纵截面均呈长方形。

32.进一步的,每条凹槽的内壁面和底面上均设置有第一导电涂层30,位于底面的第一导电涂层30上涂覆有阻燃层40,该阻燃层40的上方设置有密封层50;另外,所述密封层50上还设置有补锂层70,且第二导电涂层60将补锂层70封闭在薄膜基材10的凹槽内。在本实施例中,凹槽的宽度为50nm,阻燃层40的厚度为 200nm,密封层50的厚度为200nm,第一导电涂层30的厚度为300nm,补锂层70 的厚度为100nm;凹槽的深度为所述第一导电涂层30、阻燃层40以及密封层50、补锂层70 的厚度之和。

33.另外,所述薄膜基材10的另一面上贴附有第二导电涂层60,本实施例中,第一导电涂层30为金属锂层,所述的第二导电涂层60为导电胶层,所述的密封层 50为低熔点的石蜡。另外,阻燃层40的材质为磷酸三甲酯。

34.实施例4

35.参照图2所示,本实用新型揭示了一种阻燃导电薄膜,具体的,包括薄膜基材 10以及贴附于薄膜基材10一面的金属层20,该金属层20的铝层,其厚度根据实际需求而定;所述薄膜基材10的另一面上设置有多条凹槽,图2中,仅以四条凹槽作为实施例进行说明,并且,本实施例中,每条凹槽的纵截面均呈长方形。

36.进一步的,每条凹槽的内壁面和底面上均设置有第一导电涂层30,位于底面的第一导电涂层30上涂覆有阻燃层40,该阻燃层40的上方设置有密封层50;另外,所述密封层50上还设置有补锂层70,且第二导电涂层60将补锂层70封闭在薄膜基材10的凹槽内。在本实施例中,凹槽的宽度为100nm,阻燃层40的厚度为 500nm,密封层50的厚度为500nm,第一导电涂层30的厚度为600nm,补锂层70 的厚度为200nm;凹槽的深度为所述第一导电涂层30、阻燃层40以及密封层50、补锂层70 的厚度之和。

37.另外,所述薄膜基材10的另一面上贴附有第二导电涂层60,本实施例中,第一导电涂层30为金属锂层,所述的第二导电涂层60为导电胶层,所述的密封层 50为低熔点的石蜡。另外,阻燃层40的材质为磷酸三甲酯。

38.在上述的实施例中,设置的第一导电涂层30,一方面将阻燃层40密封包裹在凹槽内,使其在正常情况下不会释放出来,让锂离子电池正常运行;另一方面,保证导电薄膜的内部导电性能,减少内阻。

39.密封层50将阻燃剂层密封起来,该密封层50的熔点应为70

‑

80度之间,所用材料可

以为低熔点的石蜡;或者一些低熔点的胶水;在实施例3和实施例4中,在密封层50上设置一层补锂层70,该补锂层70主要在于对低熔点阻燃剂进行密封,使其在正常情况下不会受到电解液的侵蚀,防止阻燃剂在正常情况下释放出来,并且在阻燃剂释放时,也可以增加电解质被消耗的锂离子,保证能量密度不降低。

40.在上述的方案中,当锂离子电池内部温度异常升高,则内部的密封层50就会融化,冲破外界的密封层,因为密封层相对较薄,内部的密封层50融化后很容易将阻燃剂释放出来,又或者在锂离子电池燃烧时,将其释放出来从而起到灭火的作用。因此,通过将阻燃性物质置于薄膜内部,一方面在锂离子电池温度升高时,薄膜内部的密封层50会受热融化,从而使涂覆在凹槽上的阻燃剂溶解释放出来,阻止电池的燃烧,发热,断绝电池发生爆炸等危险事故的发生。另一方面,相较于传统的在电解液中添加阻燃剂的做法,本实用新型所提供的阻燃导电薄膜具有更高的离子传输和电子传到功能,并且,通过在其中添加导电涂层等,也极大地提高了本导电薄膜的强度。正常情况下,阻燃剂被密封于导电薄膜中,其不会影响锂离子电池的正常使用。

41.下面提供一种对比例的实验数据:

42.对比例电池的制备:将石墨、pvdf、乙酸正丁酯按照配比2:1:2混合制成负极活性浆料,涂覆在对比例的导电薄膜上,该导电薄膜由有机材料pe和镀在pe上面的金属铜制成,pe的厚度为3um,金属层20的厚度为1um,得到负极极片,将磷酸铁锂、pvdf、以及乙酸乙酯按照5:2:3配比制成正极活性材料,将正极活性材料涂覆在镀有金属铝的薄膜上面,此处的镀有金属铝的薄膜包含有机材料pe和镀在 pe上的金属铝层,其中,pe厚度也为3um,金属铝层的厚度为1um。隔膜采用孔隙率在85%,孔径为50nm的聚乙烯膜,电解质由1.0m lipf6的ec+dmc+emc溶液,所有组装均在手套箱里进行。

43.本实施例例电池的制备:和对比例的主要区别在于导电薄膜使用的是本实用新型所提供的阻燃导电薄膜。

44.采用以下方式进行安全测试:将上述电池各取2个放于100℃的烘箱中,加热 30min中,得到如下结果:

45.样品结果对比例1着火对比例2着火实施例1电池外壳变形,无着火冒烟现象实施例2电池外壳变形,无着火冒烟现象

46.以上是对本实用新型的较佳实施进行了具体说明,但本实用新型创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1