一种二次铝灰脱氮除氟的方法

1.本发明属于铝工业危险废弃无害化处置技术领域,尤其涉及一种二次铝灰脱氮除氟的方法。

背景技术:

2.二次铝灰是电解铝、铝加工和铝再生行业产生的危险固体废物,含有大量氧化铝、氧化镁等有价资源,但同时含有氟化物、氮化物、氯化物等毒害组分,严重制约其资源化利用。为有效利用二次铝灰中的有价资源,实现资源循环,必须先对二次铝灰进行无害化处理,脱除二次铝灰中的毒害组分。目前二次铝灰主要无害化处理技术以湿法为主,包括水浸、碱浸、酸浸等方法,目的是在浸出过程中实现氯化物、氟化物和氮化物的溶解或水解。但仍存在酸碱耗量大、排废量大等问题,且对于部分难溶性氟化物脱除效果差,严重制约了二次铝灰无害处理后的资源化利用。

3.cn110040755a公开了一种利用二次铝灰制备聚合氯化铝联产氟化钙的方法,该方法是将二次铝灰经催化水解、过滤、洗涤得到滤液和滤饼,滤液经多次循环得到富氟溶液;滤饼经酸解、过滤和洗涤得到富铝溶液、水洗液和酸解渣;富氟溶液经沉淀、过滤制得氟化钙和脱硝用氨水;酸解所得富铝溶液经聚合调控制备聚合氯化铝净水剂,酸解渣经干燥、烧结制备耐火材料。但该方法未考虑酸解过程中氟元素在富铝溶液中的残留,影响聚合氯化铝产品的品质。

4.cn110863113a公开了一种二次铝灰加压常压浸出除氟脱氯脱氨的方法,该方法首先对将二次铝灰与水进行混合,常温常压下反应一段时间并通过搅拌浸出得到烟气和料浆;烟气通过水吸收后再与硫酸反应后形成硫酸铵,实现对二次铝灰的脱氨处理;将料浆中放入反应釜升温加压进行深度浸出处理,固液分离后得到浸出渣和浸出液。但该方法需要清水反复洗涤浸出渣,水用量大,且洗涤液作为有害废水面临处理问题。

5.cn110194474a公开了一种利用二次铝灰生产聚合氯化铝和铝酸钙的工艺方法,该方法包括以下步骤:(1)炒灰,并回收金属铝,得二次铝灰;(2)对二次铝灰进行脱氨处理,得脱氨后的二次铝灰料浆;(3)对脱氨后的二次铝灰料浆进行除氟处理,得除氟后的二次铝灰料浆;(4)过滤除氟后的二次铝灰料浆,得滤液和滤渣;所述的滤液为聚合氯化铝溶液;(5)将滤渣洗涤至中性后,与钙基辅料混合均匀,烘干后,高温反应,反应完后经冷却、破碎和粉磨处理,得所述的铝酸钙。但该方法中氟元素全部富集于铝酸钙产品中,影响产品安全性能。

6.cn111333092a公开了一种二次铝灰酸法除氟及制备冰晶石的方法,包括如下步骤:首先对二次铝灰进行球磨、筛分分离金属铝,再将二次铝灰加水、加热浸出;水浸后的浆料加酸进行酸浸;将酸浸后的浆料进行固液分离,得到酸浸液和酸浸渣;将酸浸液与naf混合并将ph调节为中性,加热搅拌后进行固液分离,得到冰晶石产品和残液;将所得冰晶石产品烘干,得到成品,将所得残液返回到球磨过程循环利用。该方法虽然将氟元素富集回收,但试剂消耗大,酸浸使用浓硫酸或浓盐酸,操作要求高,生产风险较大。二次铝灰无害化处

置效果差、毒害组分分散的问题亟需解决。

7.因此,需要开发一种新的二次铝灰无害化处置方法。

技术实现要素:

8.针对现有技术存在的脱除效率低,脱除效果差,除氟副产物很难二次利用等问题,本发明提出了一种二次铝灰脱氮除氟的方法,所述方法采用反复加压-泄压条件下对氮等杂质元素进行浸出反应,还采用酸性金属盐溶液作除氟剂,除杂后的副产物均能回收利用。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种二次铝灰脱氮除氟的方法,所述方法包括以下步骤:

11.(1)混合二次铝灰和水,进行浸出反应,所述浸出反应的过程中进行一次以上加压-泄压操作,所述浸出反应的浆料进行固液分离,得到的固相为水解渣;

12.(2)混合所述水解渣和除氟剂进行除氟反应,所述除氟反应的浆料进行固液分离,得到的固相为除氟渣。

13.本发明所述方法首先采用水对二次铝灰进行脱氮处理,处理过程中采用密闭压力环境促进脱氮水解反应进行,并采用反复加压-泄压的方式调整反应平衡,实现二次铝灰中氮元素深度脱除;水解渣与除氟剂混合进行加热搅拌,使二次铝灰中的氟化物发生反应从二次铝灰中分离,降低了二次铝灰无害化过程中的废物排放,具有良好的环保效益。

14.二次铝灰是铝电解过程中产生的一种漂浮于电解槽铝液上的浮渣,二次铝灰主要分为一次铝灰(白灰)和二次铝灰(黑灰)。一次铝灰是原生铝生产铝过程中所产生的铝渣,其主要成分为金属铝和铝氧化物,二次铝灰是一次铝灰或其它废杂铝利用物理方法或化学方法提取金属铝后的残渣,金属铝含量低,成分相对复杂,含有大量氧化铝、氧化镁等有价资源,但同时含有氟化物、氮化物、氯化物等毒害组分,严重制约其资源化利用。

15.优选地,步骤(1)中所述浸出反应的反应容器为密封容器。

16.优选地,所述加压-泄压中加压的压力高于泄压的压力。

17.优选地,所述加压-泄压中加压的压力为0.1-3mpa,例如可以是0.1mpa、0.2mpa、0.5mpa、0.8mpa、1mpa、1.1mpa、1.2mpa、1.5mpa、1.8mpa、2mpa、2.1mpa、2.2mpa、2.5mpa、2.8mpa或3mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.优选地,所述加压-泄压中泄压的压力为0-2.9mpa,例如可以是0mpa、0.1mpa、0.2mpa、0.4mpa、0.7mpa、0.9mpa、1mpa、1.1mpa、1.2mpa、1.4mpa、1.7mpa、1.9mpa、2mpa、2.1mpa、2.2mpa、2.4mpa、2.7mpa或2.9mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.本发明中优选采用加压的范围值为0.1-3mpa,泄压的范围值为0-2.9mpa,其优势在于通过合理改变气体反应产物在反应体系中的分压,调节脱氮反应平衡,促进反应进行,达到深度脱氮的目的。

20.本发明中涉及到的压力值均指相对压力。

21.优选地,步骤(1)中所述加压-泄压在浸出反应开始后的0.5-7.5h内进行,例如可以是0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h或7.5h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,所述加压-泄压的次数为1-5次,例如可以是1次、2次、3次、4次或5次,但并

不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,所述加压-泄压中加压与泄压之间还进行保压。

24.优选地,所述保压的总时间为0.5-1.5h,例如可以是0.5h、0.7h、0.9h、1h、1.2h、1.4h或1.5h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,步骤(1)中所述加压-泄压中泄压使用的阀门包括自动泄压阀、安全阀或手动泄压阀中的任意一种或至少两种的组合。

26.优选地,步骤(1)中所述浸出反应的温度为90-200℃,例如可以是90℃、100℃、110℃、120℃、150℃、170℃或200℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,所述浸出反应的时间为1-8h,例如可以是1h、2h、3h、5h、7h或8h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.优选地,所述水的体积和二次铝灰的质量的比为2-10ml/g,例如可以是2ml/g、3ml/g、4ml/g、5ml/g、6ml/g、8ml/g或10ml/g,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.本发明中,泄压释放的气体采用水吸收转化为氨水,压力水解浆料经固液分离后得到水解渣和水解液,水解液可用于制备铵盐产品,实现了氮、氯的回收利用。

30.优选地,步骤(2)中所述除氟剂由金属盐在酸中配置得到。

31.优选地,步骤(2)中所述金属盐包括氯化铝、硫酸铝、硝酸铁、硫酸铁、氯化铁、氯化亚铁或硫酸亚铁中的任意一种或至少两种的组合,其中典型但非限制性的组合为氯化铝和硫酸铝的组合、氯化铝和硝酸铝的组合、氯化铝和硝酸铁的组合、氯化铝和氯化铁的组合、氯化铁和氯化亚铁硫酸铝的组合等,但并不仅限于所列举的组合,该范围内其他未列举的组合同样适用,通过使用优选种类的金属盐作为溶质,可进一步提高除氟效果。

32.优选地,所述酸性溶液包括盐酸、硫酸、硝酸、双氧水、草酸或乙酸中的任意一种或至少两种的组合,其中典型但非限制性的组合为盐酸和硫酸的组合、盐酸和硝酸的组合、盐酸和双氧水硫酸的组合、盐酸和草酸的组合、硝酸和乙酸的组合、硫酸和双氧水的组合等,但并不仅限于所列举的组合,该范围内其他未列举的组合同样适用。

33.优选地,步骤(2)中所述除氟剂中金属离子的浓度为0.1-2mol/l,例如可以是0.1mol/l、0.2mol/l、0.5mol/l、0.8mol/l、1mol/l、1.1mol/l、1.2mol/l、1.5mol/l、1.8mol/l或2mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.本发明中金属离子的浓度范围优选为0.1-2mol/l,其优势在于,优选此浓度范围下通过金属离子与氟离子的强结合作用,促使固相中的难溶氟化物相快速溶解,达到较好的脱氟效果。

35.优选地,所述金属离子包括铁离子和/或铝离子。

36.优选地,所述除氟剂中氢离子的浓度为0.1-5mol/l,例如可以是0.1mol/l、0.5mol/l、1mol/l、1.5mol/l、2mol/l、2.5mol/l、3mol/l、3.5mol/l、4mol/l、4.5mol/l或5mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.本发明中氢离子的浓度范围优选为0.1-2mol/l,其优势在于优选0.1-2mol/l浓度范围内的氢离子可促进难溶氟化物分解进入液相,且降低了固相中有价金属的损失,兼顾了脱毒效果与回收价值。

38.本发明中,在低酸条件下使二次铝灰中的氟化物发生反应从二次铝灰中分离,浆料经过固液分离得到除氟渣与除氟溶液,其中除氟渣可做为铝基净水产品的优良原料;除氟液可返回除氟环节循环使用,循环一定次数后可将富集的氟元素用于制备氟化钙,实现氟元素的回收利用,

39.优选地,步骤(2)中所述除氟反应的温度为35-100℃,例如可以是35℃、40℃、45℃、50℃、60℃、70℃、80℃或100℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.本发明中除氟反应的温度优选为35-100℃,其优势在于金属离子与氟离子结合粒子在该优选温度范围内具有较好的稳定性,保证除氟反应的平稳进行,且保证了除氟过程较低的能耗。

41.优选地,所述除氟反应的时间为0.1-7h,例如可以是0.1h、1h、2h、3h、5h、6h或7h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,所述除氟剂的体积和水解渣的质量的比为3-30ml/g,例如可以是3ml/g、5ml/g、8ml/g、10ml/g、12ml/g、13ml/g、15ml/g、18ml/g、20ml/g、22ml/g、23ml/g、25ml/g、28ml/g或30ml/g,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,所述除氟反应的浆料进行固液分离,液相为除氟溶液。

44.作为本发明的一种优选的技术方案,所述方法包括如下步骤:

45.(1)以水的体积和二次铝灰的质量的比为2-10ml/g混合水和二次铝灰,密封容器内以90-200℃、0.1-3mpa进行1-8h的浸出反应,浸出反应开始后0.5-7.5h内进行1-5次加压-泄压操作,所述泄压后压力为0-2.9mpa,所述浸出反应的浆料进行固液分离,得到的固相为水解渣,液相为水解液;

46.(2)以除氟剂的体积和水解渣的质量的比为3-30ml/g混合所述除氟剂和水解渣,35-100℃下进行0.1-7h的除氟反应,所述除氟反应的浆料进行固液分离,得到的固相为除氟渣,液相为除氟溶液;

47.其中,所述除氟剂中金属离子的浓度为0.1-2mol/l,氢离子的浓度为0.1-5mol/l,所述金属离子包括铁离子和/或铝离子。

48.与现有技术相比,本发明的有益效果为:

49.(1)本发明提供的一种二次铝灰脱氮除氟的方法,相较于现有方法,物料消耗极低,仅需水、稀酸溶液和除氟剂,且脱除得到的氮、氯毒害元素可进行回收利用,氟元素在系统内循环富集后制备氟化钙,三废排放低,具有较好的经济效益和环境效益。

50.(2)本发明提供的一种二次铝灰脱氮除氟的方法,通过压力水解反应和酸性金属盐溶液除氟的方式实现了二次铝灰的无害化处置,优选条件下处理后二次铝灰中氮元素含量≤0.19wt%,氟元素含量≤0.41wt%,所得脱氟渣可作为制备铝基净水产品原料或普通固体废物进行处理,相较于现有方法,工艺简单,可操作性强,具有较好的工业化前景。

附图说明

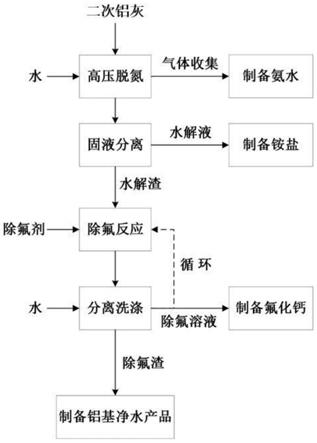

51.图1为本发明具体实施方式提供的一种二次铝灰脱氮除氟的方法的工艺流程图。

具体实施方式

52.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

53.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

54.在一个具体实施方式中,本发明提供了一种二次铝灰脱氮除氟的方法,所述方法包括如下步骤:

55.(1)以水的体积和二次铝灰的质量的比为2-10ml/g混合水和二次铝灰,密封容器内以90-200℃、0.1-3mpa进行1-8h的浸出反应,进行反应开始后0.5-7.5h内任一时刻进行1-5次加压-泄压操作,所述泄压后压力为0-2.9mpa,所述浸出反应的浆料进行固液分离,得到的固相为水解渣,液相为水解液;

56.(2)以除氟剂的体积和水解渣的质量的比为3-30ml/g混合所述除氟剂和水解渣,35-100℃下进行0.1-7h的除氟反应,所述除氟反应的浆料进行固液分离,得到的固相为除氟渣,液相为除氟溶液;

57.其中,所述除氟剂中金属离子的浓度为0.1-2mol/l,氢离子的浓度为0.1-5mol/l,所述金属离子包括铁离子和/或铝离子。

58.如图1所示,二次铝灰与水混合进行反复加压-泄压进行高压脱氮,对泄压释放的含有氨气的气体进行气体收集,制备氨水;脱氮后的浆液进行固液分离,得到的液相为水解液,所述水解液中含有铵根和氯离子,对钙镁离子进一步除杂后可制备铵盐,得到的固相为水解渣,所述水解渣与除氟剂混合进行除氟反应,再与水混合进行分离洗涤,所述除氟反应的浆液进行固液分离,得到的液相为除氟溶液,未达标的除氟溶液循环继续进行除氟反应,达标的除氟溶液制备氯化钙,得到的固相为除氟渣,所述除氟渣中富集了铝,可以制备铝基净水产品。

59.需明确的是,采用了本发明实施例提供的工艺或进行了常规数据的替换或变化均落在本发明的保护范围和公开范围之内。

60.实施例1

61.本实施例提供一种二次铝灰脱氮除氟的方法,所述方法包括如下步骤:

62.(1)以水的体积和二次铝灰的质量的比为5ml/g混合水和二次铝灰,密封容器内以140℃、1mpa进行6h的浸出反应,进行反应开始后3h进行3次加压-泄压操作,所述泄压后压力为0mpa,所述浸出反应的浆料进行离心,得到的固相为水解渣,液相为水解液;

63.(2)以除氟剂的体积和水解渣的质量的比为15ml/g混合所述除氟剂和水解渣,90℃下进行2h的除氟反应,所述除氟反应的浆料进行离心,得到的固相为除氟渣,液相为除氟溶液;

64.其中,所述除氟剂为硫酸铁和硫酸铝的硝酸溶液,铁离子和铝离子的浓度之和为0.5mol/l(铁离子和铝离子摩尔比为1:1),氢离子的浓度为0.5mol/l。

65.实施例2

66.本实施例提供一种二次铝灰脱氮除氟的方法,所述方法包括如下步骤:

67.(1)以水的体积和二次铝灰的质量的比为6ml/g混合水和二次铝灰,密封容器内以100℃、2mpa进行4h的浸出反应,进行反应开始后1h进行2次加压-泄压操作,所述泄压后压力为0.3mpa,所述浸出反应的浆料进行过滤,得到的固相为水解渣,液相为水解液;

68.(2)以除氟剂的体积和水解渣的质量的比为20ml/g混合所述除氟剂和水解渣,75℃下进行1h的除氟反应,所述除氟反应的浆料进行过滤,得到的固相为除氟渣,液相为除氟溶液;

69.其中,所述除氟剂为硫酸铁的硫酸溶液,铁离子的浓度为0.2mol/l,氢离子的浓度为0.35mol/l。

70.实施例3

71.本实施例提供一种二次铝灰脱氮除氟的方法,所述方法包括如下步骤:

72.(1)以水的体积和二次铝灰的质量的比为4ml/g混合水和二次铝灰,密封容器内以80℃、3mpa进行8h的浸出反应,进行反应开始后4h进行5次加压-泄压操作,所述泄压后压力为0.1mpa,所述浸出反应的浆料进行固液分离,得到的固相为水解渣,液相为水解液;

73.(2)以除氟剂的体积和水解渣的质量的比为30ml/g混合所述除氟剂和水解渣,100℃下进行7h的除氟反应,所述除氟反应的浆料进行固液分离,得到的固相为除氟渣,液相为除氟溶液;

74.其中,所述除氟剂为氯化铁和氯化铝的盐酸溶液,铁离子和铝离子的浓度之和为2mol/l(铁离子和铝离子摩尔比为3:1),氢离子的浓度为5mol/l。

75.实施例4

76.本实施例提供一种二次铝灰脱氮除氟的方法,所述方法包括如下步骤:

77.(1)以水的体积和二次铝灰的质量的比为7ml/g混合水和二次铝灰,密封容器内以180℃、2.3mpa进行6.5h的浸出反应,进行反应开始后3h进行2次加压-泄压操作,所述泄压后压力为0.15mpa,所述浸出反应的浆料进行离心,得到的固相为水解渣,液相为水解液;

78.(2)以除氟剂的体积和水解渣的质量的比为30ml/g混合所述除氟剂和水解渣,85℃下进行0.7h的除氟反应,所述除氟反应的浆料进行离心,得到的固相为除氟渣,液相为除氟溶液;

79.其中,所述除氟剂为氯化亚铁和氯化铁的盐酸溶液,铁离子的浓度为0.15mol/l,氢离子的浓度为0.2mol/l。

80.实施例5

81.本实施例提供一种二次铝灰脱氮除氟的方法,所述方法包括如下步骤:

82.(1)以水的体积和二次铝灰的质量的比为5ml/g混合水和二次铝灰,密封容器内以115℃、0.5mpa进行3h的浸出反应,进行反应开始后1.5h进行1次加压-泄压操作,所述泄压后压力为0mpa,所述浸出反应的浆料进行过滤,得到的固相为水解渣,液相为水解液;

83.(2)以除氟剂的体积和水解渣的质量的比为10ml/g混合所述除氟剂和水解渣,80℃下进行0.5h的除氟反应,所述除氟反应的浆料进行过滤,得到的固相为除氟渣,液相为除氟溶液;

84.其中,所述除氟剂为硝酸铁、氯化铁和硫酸铁的盐酸溶液,铁离子的浓度为0.38mol/l,氢离子的浓度为0.25mol/l。

85.实施例6

86.本实施例提供一种二次铝灰脱氮除氟的方法,所述方法除步骤(2)中的溶质为硫酸镁之外,其余均与实施例2相同。

87.实施例7

88.本实施例提供一种二次铝灰脱氮除氟的方法,所述方法除步骤(2)中除氟反应的温度为30℃之外,其余均与实施例2相同。

89.实施例8

90.本实施例提供一种二次铝灰脱氮除氟的方法,所述方法除步骤(2)中除氟反应的温度为120℃之外,其余均与实施例2相同。

91.对比例1

92.本对比例提供一种二次铝灰脱氮除氟的方法,所述方法除步骤(1)中不使用加压-泄压方法外,即一直在恒压2mpa下进行浸出反应,其余均与实施例3相同。

93.本对比例中由于没有强化水解过程,二次铝灰中氮化物的脱除效果较差,无法满足二次铝灰无害化的要求。

94.对比例2

95.本对比例提供一种二次铝灰脱氮除氟的方法,所述方法除步骤(2)中不加入氯化亚铁和氯化铁外,其余均与实施例4相同。

96.本对比例中由于在除氟过程中没有使用除氟剂,水解渣中的氟化物几乎不溶出,无法达到二次铝灰除氟的目的。

97.实施例1-8和对比例1-2中的除杂数据如表1所示:

98.表1

[0099][0100][0101]

从表1中可以看出:

[0102]

(1)综合实施例1-5可以看出,本发明提供的二次铝灰脱氮除氟的方法,能够高质量地实现二次铝灰中氮和氟等杂质元素的脱除,并且副产物和处理后的二次铝灰都能够回收使用,实施例1-5中,初始二次铝灰中的氮含量和氟含量分别≥4.53wt%和≥2.52wt%,脱氮除氟后的氮含量和氟含量分别≤0.19wt%和≤0.41wt%,实现了二次铝灰的高效无害化处置;

[0103]

(2)综合实施例2和实施例6可以看出,实施例2采用硫酸铁的硫酸溶液作为除氟剂,相较于实施例6采用硫酸镁的硫酸溶液作为除氟剂,实施例2和实施例6中初始二次铝灰中的氟含量均为2.67wt%,实施例2除氟后的氟含量0.27wt%,而实施例6除氟后的氟含量高达0.78wt%,由此表明,本发明通过使用优选种类的金属盐作为溶质,显著提高了除氟效果;

[0104]

(3)综合实施例2和实施例7-8可以看出,实施例2的除氟反应温度为75℃,相较于

实施例7-8除氟反应温度分别为30℃和120℃,实施例2和实施例7-8中初始二次铝灰中的氟含量均为2.67wt%,实施例2除氟后的氟含量0.27wt%,而实施例7-8除氟后的氟含量分别高达0.45wt%和0.51wt%,由此表明,本发明通过使用优选范围的除氟反应温度,有利于二次铝灰的氟元素去除;

[0105]

(4)综合实施例3和对比例1可以看出,实施例3采用加压-泄压方式进行浸出反应,相较于对比例1在恒压下进行浸出反应,实施例3和对比例1中初始二次铝灰中的氮含量均为4.76wt%,实施例3脱氮后的氮含量为0.19wt%,而对比例1脱氮后的氮含量高达0.89wt%,由此表明,本发明采用加压-泄压方式进行浸出反应,二次铝灰中氮化物的脱除效果优异;

[0106]

(4)综合实施例4和对比例2可以看出,实施例4仅采用盐酸溶液作为除氟剂,相较于对比例2采用氯化亚铁和氯化铁的盐酸溶液作为除氟剂,实施例4和对比例2中初始二次铝灰中的氟含量均为2.52wt%,实施例4除氟后的氟含量为0.22wt%,而对比例2除氟后的氟含量高达1.95wt%,由此表明,本发明采用酸性金属盐溶液作为除氟剂,二次铝灰中氟元素的脱除效果明显。

[0107]

综上所述,本发明提供的一种二次铝灰脱氮除氟的方法,通过反复加压-泄压的操作去除氮等杂质元素,进一步采用酸性金属盐溶液作为除氟剂去除氟元素,且工艺除杂阶段获得的副产物均能回收利用,适合大范围推广使用。

[0108]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1