一种用于输氢管道的杆束阻爆装置

1.本发明涉及新能源安全利用技术领域,尤其是一种用于输氢管道的杆束阻爆装置。

背景技术:

2.能源是国民经济的重要领域。在双碳背景下,寻找可持续发展的绿色能源成为当今能源与发展的重点问题。氢能作为一种清洁燃料,是代替传统化石能源的理想能源。氢气因其自身特性,在输送管道中易发生氢泄漏,进而引发后果更加严重的泄漏爆燃。因此,抑制和预防管道内氢气爆炸成为当前氢能安全利用的研究热点。

3.阻爆装置作为输氢管道内阻爆抑爆的关键构件,可以抑制火焰的传播,是当前可燃气体管道内阻爆抑爆的主要措施。当可燃气体在管道内被点燃时,气体爆燃或爆轰火焰会在整个管网中传播,依据火焰速度大小,火焰经过阻爆装置时可能发生火焰淬熄或者高速击穿的现象。高速击穿的爆轰火焰会对阻爆装置和输送管道的壁面作用爆轰波,当壁面应力超过管道的许用应力时,输送管道将出现破裂甚至断裂,从而引发后果更加严重的泄漏爆燃事故,造成人员伤亡和经济损失。

4.目前,有关可燃气体管道内阻爆装置的研究工作主要集中在对金属网、波纹型滤芯、泡沫陶瓷等常用阻爆装置的大量阻火性能测试。

技术实现要素:

5.为了克服上述现有技术中的缺陷,本发明提供一种用于输氢管道的杆束阻爆装置,能够抑制管道内的火焰传播。

6.为实现上述目的,本发明采用以下技术方案,包括:

7.一种用于输氢管道的杆束阻爆装置,杆束阻爆装置包括主通道,所述主通道的两端分别与与输氢管道相连接;

8.所述主通道中设有阻火层,所述阻火层由沿气体传输方向即沿主通道长度方向设置的若干排阻火杆束排构成;

9.所述阻火杆束排由沿主通道高度方向分布的若干根阻火杆束构成,且阻火杆束排中的此若干根阻火杆束的轴向保持一致,均与气体传输方向相异且呈设定夹角;

10.所述阻火杆束排中的相邻阻火杆束之间留有间隙,相邻的阻火杆束排之间留有间隙,即阻火层中任意相邻的两个阻火杆束之间均留有间隙,且相邻阻火杆束排中的阻火杆束交错放置,使得主通道中没有沿气体传输方向贯穿主通道的流道。

11.优选的,所述阻火杆束为实心杆束,形状为圆柱形或三棱柱形,且三棱柱的某一侧棱朝向气体进气侧;

12.所述阻火层中相邻阻火杆束的几何中心之间的距离为d,阻火杆束的截面尺寸为h,d≥2.5

×

h;

13.所述阻火杆束的截面尺寸h是指:若阻火杆束为圆柱形杆束,则阻火杆束的截面尺

寸h为圆形截面的直径;若阻火杆束为三棱柱形杆束,则阻火杆束的截面尺寸h为三角形截面的最大边长;

14.所述主通道的内壁面上设有用于放置阻火杆束的凹槽,即阻火杆束卡设在主通道内壁面上的凹槽中。

15.优选的,所述阻火杆束的材质为金属铝。

16.优选的,所述阻火杆束的放置方向即轴向与气体传输方向相垂直。

17.优选的,所述主通道的侧壁上开设有窗口,所述窗口用于更换和放置阻火杆束;所述窗口处设有用于连接法兰盖的法兰盘,利用法兰盖对主通道进行封闭。

18.优选的,所述杆束阻爆装置中还包括:两个渐变通道和两个传输通道;

19.所述主通道的两端分别通过渐变通道与传输通道相连接,所述传输通道远离主通道的一端通过法兰与输氢管道相连接。

20.优选的,所述主通道、渐变通道、传输通道、输氢管道四者同轴设置;所述主通道的截面面积大于传输通道的截面面积;所述渐变通道连接主通道的端面面积大于连接传输通道的端面面积。

21.优选的,沿气体在杆束阻爆装置内的传输方向,位于气体出气侧的传输通道内壁面上设有环向凹槽;所述环向凹槽内设有吸波材料,用于吸收管道内爆轰波能量。

22.优选的,所述吸波材料沿轴向即沿气体传输方向的长度大于输氢管道截面内直径的2倍。

23.优选的,所述吸波材料材质为多晶铁纤维,表面呈蜂窝状;所述吸波材料的外表面与位于气体出气侧的传输通道内壁面齐平。

24.本发明的优点在于:

25.(1)本发明的杆束阻爆装置中阻火层的结构设计,若干排阻火杆束排,以及每排阻火杆束排中的若干根阻火杆束,使得主通道中没有沿气体传输方向贯穿主通道的流道,从而可以抑制管道内的火焰传播。

26.(2)不同形状的阻火杆束对火焰淬熄的影响不同,选用实心圆柱形杆束或实心三棱柱形杆束,可有效抑制火焰在主通道内的传播。

27.(3)阻火杆束的截面面积由设计人员根据杆束阻爆装置的阻火性能确定,增加截面面积会增加阻火层结构的孔隙率,提升杆束阻爆装置的阻火性能,若干根阻火杆束沿着主通道截面的高度方向填满整个主通道的截面形成阻火杆束排3,主通道内沿气体传输方向放置若干排阻火杆束排形成阻火层,且要求阻火层中相邻阻火杆束的几何中心间距大于等于2.5倍的截面尺寸。

28.(4)阻火杆束的材质是金属铝,具有高导热性和高抗火性的特点,可以有效地阻止管道内火焰传播,促进管道内火焰淬熄。

29.(5)阻火杆束的放置方向与气体传输方向相垂直,不仅可以实现氢气在输氢管道内正常输运,而且可以成功抑制氢气燃烧火焰在杆束阻爆装置内传播,以及促进氢气燃烧火焰在相邻阻火杆束排之间发生淬熄。

30.(6)主通道的侧壁上开设有窗口,窗口处设有用于连接法兰盖的法兰盘,利用法兰盖对主通道进行封闭,拆卸法兰盖可方便更换和安装不同结构形式和不同材质的阻火杆束。

31.(7)主通道的截面面积大于传输通道的截面面积,一方面,提高气体在主通道中的传输速率,使得气体传输速率不受主通道中阻火层的影响;另一方面,增大气体与阻火层的接触面积,增大火焰淬熄的几率。

32.(8)由于管道内气体火焰传播可能形成爆轰波,因此研发一种可以吸收爆轰波的阻爆装置对提高阻爆装置防爆性能具有重要工程意义。因此,本发明在位于下游区的传输通道内壁面上设有吸波材料,用于吸收管道内爆轰波能量,进而避免输氢管道的内壁面受到巨大的爆轰压力。

33.(9)吸波材料是一种表面呈蜂窝状并可吸收爆轰波能量的柔性材料,柔性材料的材质根据设计要求选择。吸波材料的外表面与位于下游区的传输通道的内壁面齐平,以保证吸波材料可以充分吸收管道内壁面承受的爆轰波能量。

34.(10)吸波材料沿轴向的长度依据设计需求而定,增加吸波材料的沿轴向长度将提高杆束阻爆装置吸收爆轰波能量的能力,要求吸波材料沿轴向的长度大于输氢管道截面内直径的两倍。

35.(11)输氢管道与传输通道通过法兰连接,拆卸下游区的法兰可方便更换和安装不同材质的吸波材料。

36.(12)本发明的杆束阻爆装置,不仅可以抑制管道内火焰传播而且可以吸收爆轰波,从而减少因输氢管道内氢气爆燃或爆轰引起输氢管道壁面严重损伤,避免氢泄漏导致的氢爆炸事故。

37.(13)本发明的杆束阻爆装置,可以灵活便捷地安装不同结构形式的阻火杆束和不同类型的吸波材料,可以成功阻止输氢管道内氢爆燃爆轰火焰传播以及减小爆轰波对输氢管道内壁面的冲击作用。

附图说明

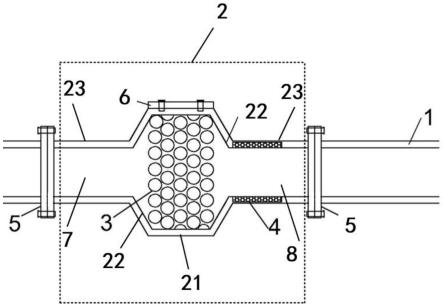

38.图1为本发明的杆束阻爆装置的剖视图。

39.图2为实心三棱柱形杆束作为阻火杆束构成的防火层截面图。

40.图3为连接输氢管道的法兰示意图。

41.图4为阻火层示意图。

42.图5为杆束阻爆装置的通道结构的立体示意图。

43.图6为杆束阻爆装置的通道结构的三视图。

44.图7为阻火层中三棱柱形阻火杆束之间的间隙示意图。

45.图8为阻火层中圆柱形阻火杆束之间的间隙示意图。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.输氢管道1是工业生产中储运氢气的气体管道,输氢管道1的截面是正方形,管道的内壁面光滑无初始缺陷,管道材质为合金钢,杆束阻爆装置2的两端通过法兰5与输氢管

道1相连连接,输氢管道1的壁厚由管道承压能力设计值确定。

48.如图1和图5所示,一种用于输氢管道的杆束阻爆装置2,包括:一个主通道21、两个渐变通道22、两个传输通道23。

49.所述主通道21的两端分别通过渐变通道22与传输通道23相连接;所述传输通道23远离主通道21的一端通过法兰5与输氢管道1相连接。

50.所述主通道21、渐变通道22、传输通道23、输氢管道1四者同轴设置;所述主通道21的截面面积大于传输通道23的截面面积;所述渐变通道22连接主通道21的端面面积大于连接传输通道23的端面面积。如图5所示,本发明中,主通道21和传输通道23均为长方体结构,渐变通道22为梯台结构;传输通道23的截面大小形状与输氢管道1的截面大小形状相适应。

51.所述主通道21内设有阻火层,如图2和图4所示,所述阻火层由沿气体传输方向即沿主通道21长度方向设置的若干排阻火杆束排31构成。

52.所述阻火杆束排31由沿主通道21高度方向分布的若干根阻火杆束3构成,且阻火杆束排31中的各个阻火杆束3的放置方向即轴向保持一致,均与气体传输方向相异且呈设定夹角。本发明中,阻火杆束3的放置方向与气体传输方向相垂直,呈90度夹角。所述主通道21的内壁面上设有用于放置阻火杆束3的凹槽,即阻火杆束3卡设在主通道21内壁面上的凹槽中。

53.所述阻火杆束排31中的相邻阻火杆束3之间留有设定间隙,相邻的阻火杆束排31之间留有设定间隙,即阻火层中任意相邻的两个阻火杆束3之间均留有间隙,且相邻阻火杆束排31中的阻火杆束3交错放置,使得主通道21中没有沿气体传输方向贯穿主通道21的流道。沿气体传输方向贯穿主通道21的流道是指在主通道21内沿气体传输方向的直线型的气体流道。

54.阻火杆束3为实心杆束,不同形状的阻火杆束3对火焰淬熄的影响不同,圆柱形杆束和三棱柱形杆束可有效抑制火焰在主通道21内的传播,如图2和图4所示。本发明中,若采用三棱柱形杆束,三棱柱的截面为等边三角形,且三棱柱的某一侧棱朝向气体进气侧,便于气体在主通道21内进行传输。

55.如图7和图8所示,阻火层中相邻阻火杆束3之间的间隙依据设计需求而定,本发明中,阻火层中相邻阻火杆束3的几何中心之间的距离为d,阻火杆束3的截面尺寸为h,d≥2.5

×

h。其中,若阻火杆束3为圆柱形杆束,则阻火杆束3的截面尺寸h为圆形截面的直径;若阻火杆束3为三棱柱形杆束,则阻火杆束3的截面尺寸h为三角形截面的最大边长。阻火杆束3截面尺寸h的取值范围是1cm~2cm。

56.所述阻火杆束3的材质为金属铝。

57.本发明中,由于阻火杆束3是杆束阻爆装置2的核心构件,阻火杆束3的基本结构形式是实心几何体管状构件,实心几何体管状构件的截面形状是圆形或者三角形,实心几何体管状构件的截面面积由设计人员根据杆束阻爆装置2的阻火性能确定,改变阻火杆束3的截面面积可以改变阻火层的孔隙率,如,增加阻火杆束3的截面面积会增加杆束阻爆装置2的孔隙率,提升杆束阻爆装置2的阻火性能。若干根阻火杆束3沿着主通道21截面的高度方向填满整个主通道21的截面形成阻火杆束排31,主通道21内沿气体传输方向放置若干排阻火杆束排31形成阻火层。改变阻火杆束3的材质可以提高杆束阻爆装置2的阻火性能,如,阻火杆束3的材质采用金属铝,具有高导热性和高抗火性的特点,可以有效地阻止管道内火焰

传播,促进管道内火焰淬熄。

58.所述主通道21的侧壁上开设有窗口,所述窗口用于更换和放置阻火杆束3,可更换不同材质或形状的阻火杆束3。

59.如图1所示,所述窗口处设有用于连接法兰盖6的法兰盘,利用法兰盖6对主通道21进行封闭。所述法兰盘和对应的法兰盖6均为圆形截面,材质为不锈钢,法兰盘和法兰盖6之间含有法兰垫,采用内六角m8螺栓螺母连接。拆卸法兰盖6可方便更换和安装不同结构形式和不同材质的阻火杆束3。

60.如图1所示,沿气体传输方向,将杆束阻爆装置2中火焰未传播至主通道21的部分称为上游区7,将杆束阻爆装置2中火焰经过主通道21后的部分称为下游区8。

61.如图1和图4所示,沿气体传输方向,位于气体出气侧端即位于下游区8的传输通道23的内壁面上设有环向凹槽;所述环向凹槽内设有吸波材料4,用于吸收管道内爆轰波能量,进而避免输氢管道1的内壁面受到巨大的爆轰压力。

62.所述吸波材料4是一种表面呈蜂窝状并可吸收爆轰波能量的柔性材料,柔性材料的材质根据设计要求选择。吸波材料4铺设在位于下游区8的传输通道23内壁面的环向凹槽内,且吸波材料4的外表面与位于下游区8的传输通道23的内壁面齐平,以保证吸波材料4可以充分吸收管道内壁面承受的爆轰波能量。吸波材料4的铺设长度即沿轴向即气体传输方向的长度依据设计需求而定,增加吸波材料4的铺设长度将提高杆束阻爆装置2吸收爆轰波能量的能力。本发明中,吸波材料4的铺设长度大于2倍的输氢管道截面内直径。

63.如图1和图3所示,所述法兰5用于连接输氢管道1与传输通道23,所述法兰5的两个法兰盘均为圆形截面,材质为不锈钢,分别焊接在输氢管道1和传输通道23上。拆卸下游区8的法兰5可方便更换和安装不同材质的吸波材料4。

64.实施例1

65.基于本发明的结构,本实施例1中进行如下具体设计:

66.由管道承压能力设计值10mpa确定输氢管道1的壁厚为10mm。

67.所述阻火杆束3采用实心圆柱形杆束;每根阻火杆束3的截面尺寸h相同,截面尺寸h为1cm,阻火杆束3的放置方向与气体传输方向相垂直,呈90度夹角。若干根阻火杆束3沿着主通道21截面的高度方向填满整个主通道21的截面形成阻火杆束排31,主通道21内沿气体传输方向放置若干排阻火杆束排31形成阻火层。阻火层中相邻阻火杆束3的几何中心之间的距离d为2.5cm。

68.所述阻火杆束3的材质是工业级高纯铝,含铝量为99.85%~99.90%,具有高导热性和高抗火性的特点,可以有效地阻止管道内火焰传播,促进管道内火焰淬熄。

69.所述吸波材料4是一种表面呈蜂窝状并可吸收爆轰波能量的柔性材料,柔性材料的材质是多晶铁纤维,吸波材料4铺设在位于下游区8的内壁面的环向凹槽内,吸波材料4沿轴向的长度为10cm,吸波材料4可以吸收管道内氢气爆燃爆轰产生的爆轰波。

70.所述法兰5的两个法兰盘为圆形截面,材质为不锈钢,分别焊接在输氢管道1和传输通道23上。

71.所述法兰盘和对应的法兰盖6均为圆形截面,材质为不锈钢,法兰盘和法兰盖6之间含有法兰垫,采用内六角m8螺栓螺母连接。

72.实施例2

73.通过拆卸法兰盖6对实施例2中的阻火杆束3进行更换,更换为实心三棱柱形杆束,每根阻火杆束3的截面尺寸h相同,截面为等边三角形,截面尺寸h为1cm,阻火杆束3的放置方向与气体传输方向相垂直,呈90度夹角,三棱柱的某一侧棱朝向气体进气侧。若干根阻火杆束3沿着主通道21截面的高度方向填满整个主通道21的截面形成阻火杆束排31,主通道21内沿气体传输方向放置若干排阻火杆束排31形成阻火层。阻火层中相邻阻火杆束3的几何中心之间的距离d为2.5cm。

74.以上仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1