一种加捻装置以及使用该加捻装置的加捻机的制作方法

[0001]

本发明属于纺织设备领域,尤其是涉及一种加捻装置(英文为“twisting device”),以及使用所述加捻装置的加捻机(twisting macine)。

背景技术:

[0002]

纺织行业在利用纱线进行纺织之前通常都需要对单股纱线进行加捻处理,加捻是为了将两根或两根以上的单股纱线卷绕捻合成股线。凡是在纺纱过程中,使纱条(须条、纱、线、丝)绕其轴线加以扭转搓动或轴向缠绕,使纱条获得“捻回”或包缠的都称为“加捻”。加捻可以使纤维与纤维间或单丝与单丝间相互抱合和缠结后不致松散或滑脱,并具有一定物理机械性质(如强度、伸长、弹性等)和外观特征(如光泽、毛羽、手感等)。目前主要的加捻设备主要有“倍捻机”和“环锭纺细纱机”。倍捻机名称源于其使用的一种锭子(英文为”spindle”)加捻装置可以对喂入的并行多股线实现“一转二捻”的加捻效果,除所述锭子加捻装置之外,倍捻机还都包括对从锭子加捻装置加捻输出后的多股线进行主动牵引收集然后卷绕成多股线筒的“收集卷绕装置”,所述收集卷绕装置通常包括一根持续旋转的辊筒(英文为”roller”,中文音译为“罗拉”)或者是包括一对紧贴在一起且相向旋转的辊筒,所述辊筒在纺织行业通常称为“卷绕罗拉”。环锭纺细纱机采用的锭子加捻装置与倍捻机不同,只能实现“一转单捻”的加捻效果,包括带动管纱的中心纡管持续旋转的锭子、牵引原料粗纱持续旋转加捻的钢丝圈以及钢丝圈的旋转轨道“钢领”在内的环锭纺细纱机锭子加捻装置用来将原料粗纱加捻成为细纱并卷绕为管纱,之后多个管纱将在络筒机上连接成为最终产品筒纱。

[0003]

如图1的(甲)子图所示,倍捻机进行的传统加捻过程分为“并纱”和“加捻”两道工序,图1的(甲)子图当中的一个右向箭头左侧展示的就是所谓“并纱”工序而箭头右侧展示的就是“加捻”工序。如图中箭头左侧的“并纱”工序所示,“并纱”也就是将来自不同的单股线筒1的单股线2归并为并行多股线3且使之卷绕成并行多股线筒4。其原理非常简单,只需让所有的单股线2一起通过一个共同的通道然后直接卷绕成并行多股线筒4即可,并纱之后产出的并行多股线筒4作为下一道“加捻”工序的原料。如图1的(甲)子图中箭头右侧的加捻工序所示,通常将并行多股线筒4上的并行多股线3从并行多股线筒4上旋转着解绕下来喂入倍捻机的所述锭子加捻装置进行旋转加捻后生成加捻多股线5,再通过卷绕罗拉12将加上“捻回”后的加捻多股线5从锭子加捻装置中牵引出来然后卷绕成加捻多股线筒6就完成了加捻过程。图1的(甲)子图中附图标记7及其引线和箭头所指示的部位就是所述“锭子”以及上述倍捻机的锭子加捻装置,图中黑色弧形实心箭头指示所述锭子7在加捻过程中将不停地旋转。此外,图1的(甲)子图还以附图标记13展示了加捻机普遍配备的形成规则形状的纱线筒的横向导纱装置,图1的(甲)子图中卷绕装置的两个卷绕罗拉12当中的箭头就指示了两者相向旋转的旋转方向,其实这两个卷绕罗拉12也就是将整根多股线从并行多股线筒4解绕下来并通过所述锭子加捻装置持续行进的动力来源,现实中也经常直接用一根持续旋转的辊筒作为卷绕装置将倍捻机的锭子加捻装置中的多股线牵引出来并卷绕于紧固套

装在所述辊筒上的线筒,彼时在所述横向导纱装置13与锭子加捻装置之间往往会让多股线先经过如图2中一根竖直点划线左侧部分(以下简称“图2左侧图”)所示的一个集线环14,所述集线环14在现实中也常常被称作“导纱钩”。图1的(甲)子图中的横向导纱装置13旁边的双向箭头指示了所述横向导纱装置13牵引加捻后的多股线沿着加捻多股线筒6的轴心线方向来回往复有规律的移动。实际上图1的(甲)子图左侧的并纱工序也是配备所述卷绕装置和横向导纱装置的,只是为了简要说明所以略去了而已。图2左侧图展示的是倍捻机的所述锭子加捻装置对并行多股线3实施旋转加捻的原理。如图2左侧图所示,并行多股线筒4插放于锭子装置的空心锭罐701内圆柱形的空心锭子7之上,所述圆柱形的空心锭子7与所述空心锭罐701底部中央的开孔相通,所述空心锭罐701通过其底部中央的所述开孔套装在空心锭罐701下方的一个加捻盘8上,从并行多股线筒4上解绕抽出的并行多股线3首先从上方进入所述空心锭子7的内部,接着向下然后折弯进入所述加捻盘8内部的一个水平的横向通道802,这里所谓的“横向通道”如图2左侧图所示指的是所述横向通道802与所述空心锭子7的内部通道之间存在着一个夹角,通常该夹角是90度直角;如图2左侧图所示所述加捻盘8底部下方中央具有与其紧固为一体的共轴心线的传动轴803,所述加捻盘8安装于加捻盘支架11之上且可以围绕自身轴心线自由旋转,所述传动轴803与传动带10(也即俗称的“龙带”)贴合并在所述传动带10的摩擦传动(图2左侧图中最下方黑色实心笔直箭头所示就是所述龙带的运动方向)带动下进行旋转从而带动加捻盘8进行持续的旋转(如图2左侧图中加捻盘8两侧的黑色实心弧形箭头所示),通常所述加捻盘8的旋转轴心线与所述空心锭子7内部通道的轴心线是位于同一直线方向上的,如图2左侧图右上角放大区域当中竖直的点划线所示;如图2左侧图所示,从加捻盘8内部所述的横向通道802输出的多股线将被所述锭子加捻装置上方的以一对卷绕罗拉12为代表的收集卷绕装置所牵引向上运动(如图2左侧图中最上方的单线箭头所示),为了节省篇幅图2左侧图的上方省略了图1的(甲)子图所示的形成有规律外形纱线筒的横向导纱装置13和加捻多股线筒6。如图2左侧图所示并参考图1的(甲)子图,由于所述锭子加捻装置上方的一卷绕罗拉12为代表的收集卷绕装置对多股线的牵引使得多股线处处存在着轴向的拉力,又因为所述加捻盘8内的横向通道802与所述空心锭子7的内部通道不处于同一直线方向上,多股线在从空心锭子7内部从上而下再折弯进入所述加捻盘8内的横向通道802时将会发生折弯并且会紧密贴靠于加捻盘8内的折弯801处,由于折弯801处两侧的多股线的轴向拉力的合力将会对所述折弯801位置进行施压,因而加捻盘的折弯801位置将会对多股线产生相应的反作用力,相当于所述折弯801会对多股线产生一个径向夹紧力,实际上对于存在轴向张力的任何一段多股线只要发生了折弯就会在折弯处产生对多股线的夹紧效果。彼时由于所述加捻盘8在下方传动带10的带动下不停地围绕所述空心锭子7内部通道的轴心线以及加捻盘8的轴心线进行旋转,因而所述加捻盘8的旋转就可以使得从并行多股线筒4上解绕下来的多股线被加捻产生捻回,实际上这个加捻过程相当于用手指捏住折弯801处的多股线并使之围绕多股线的轴向进行旋转从而让多股线形成捻回;如图2左侧图所示,由于多股线绕过所述折弯801位置以后又进入所述加捻盘8的横向通道802,因而随着加捻盘8的旋转,从所述折弯801位置出发至以一对卷绕罗拉12为代表的收集卷绕装置之前的多股线亦会被加捻,从而实现了“一转二捻”的功能。为了区分在所述折弯801位置前后被加捻的多股线,图2左侧图中使用了附图标记501来标记所述折弯801位置之前被加捻的多股线,在本说明书中将其命名为“前加捻多股线”,同时使用附图

标记502来标记所述折弯801位置之后被再次加捻的多股线,在本说明书当中将其命名为“后加捻多股线”。如图2左侧图所示,从加捻盘8的横向通道802输出的后加捻多股线502(图2左侧图中一部分后加捻多股线502省略了螺旋线图形而以双点划线示意性表示,双点划线内的单线弧线箭头则指示了后加捻多股线502会一边旋转一边被牵引向上)将会围绕所述加捻盘8的旋转轴心线(也即空心锭子7的轴心线)进行旋转,产生图2左侧图中部的单线弧形箭头所示的从所述加捻盘8的横向通道802出口至卷绕装置之前的集线环14之间的一个俗称“气圈”的回旋体,所述气圈9以所述加捻盘8的旋转轴心线为中心围绕着整个并行多股线筒4及其容器空心锭罐701。图1的(丙)子图以简洁抽象的形式展示了前述倍捻机的锭子加捻装置“一转二捻”的加捻原理,图1的(丙)子图和(丁)、(戊)子图皆用一根空心线和一根实心粗线指代组成多股线的两根纱线。如图1的(丙)子图所示,一股多股线在从附图标记为4的引线指示的纱线筒上解绕出来之后发生折弯产生一个对多股线的径向夹紧力并被牵引至附图标记为12的引线指示的收集卷绕装置,随着多股线的折弯处的旋转,产生前加捻多股线501和后加捻多股线这两段被加捻的多股线,(丙)子图中虚线椭圆和其上的箭头以及空心的弧形箭头指示的就是多股线折弯801处的旋转轨迹,对比(丙)子图中一个水平箭头左右两侧的多股线加捻效果,可以看出折弯801前后多股线被加捻的捻向是一致的,故而折弯处801的旋转一圈就可以对从纱线筒上解绕下来并被牵引至以一对卷绕罗拉12示意的收集卷绕装置之间的多股线施加两个捻回。参考图2左侧图,由于后加捻多股线502在现实中会旋转产生前述气圈9,故而在(丙)子图中在附图标记502后面还附上附图标记9以示现实中形成的气圈。

[0004]

图1的(乙)子图展示的是传统的环锭纺细纱机的加捻原理。图中的右向水平箭头左侧展示的环锭纺细纱机的粗纱加捻并生成细纱筒纱的“细纱”工序,在一对卷绕罗拉12的牵引下粗纱3’从粗纱筒4’上解绕下来并被钢丝圈15牵引着沿钢领16持续旋转从而对位于钢丝圈15与卷绕罗拉12之间的粗纱实施加捻形成细纱5’,细纱5’再被钢丝圈15牵引做旋转运动的同时被卷绕在纡管17之上形成管纱,纡管17也被称作“筒管”。之后再经过如(乙)子图中的右向水平箭头右侧所示的“络筒”工序将多个细小管纱上卷绕的细纱连接在一起卷绕成为一个粗大的最终成品细纱的筒纱6’。之所以要设置络筒工序一方面是因为旋转的纡管17上卷绕的细纱越多则驱动纡管17旋转所需的功耗越大,另一方面也是为了保证对细纱5’施加的捻回的均一性,因为当纡管17上缠绕了多层细纱之后纡管17的外围直径会变大从而导致在相同旋转角速度条件下卷绕细纱的线速度下降。注意从卷绕罗拉12输送至所述钢丝圈15的多股线(此处所述多股线也即所述粗纱5’)在钢丝圈15那里发生了折弯,且在纡管17自转形成的对多股线卷绕拉力的作用下多股线在钢丝圈15的折弯处就受到了径向夹紧力,与前述倍捻机中多股线在折弯801处会受到径向夹紧力是同一道理。环锭纺细纱机的旋转加捻原理也即相当于用手指捏着钢丝圈15处的粗纱围绕卷绕罗拉12的多股线夹持输出口旋转,如此就能对从卷绕罗拉12输出的多股线施加捻回使其被加捻形成细纱,单位时间内对粗纱施加捻回的数量与钢丝圈的转速以及卷绕罗拉12的粗纱输出速度有关。图1的(丁)子图和(丙)子图以两卷单股线筒1为原料展示了环锭纺的加捻原理,(丁)子图中有两个弧形箭头,下方的一个弧形箭头指示了钢丝圈15沿着钢领16的旋转方向,上方的一个弧形箭头则指示了纡管17的卷绕旋转方向,从(丁)子图可见多股线实际上是被所述钢丝圈15夹持并牵引着围绕卷绕罗拉12的夹持输出口进行旋转从而被实施了加捻操作形成加捻多

股线5的,加捻后的所述加捻多股线5随即被卷绕收集在纡管17之上,注意(乙)子图展示的环锭纺设备中粗纱的加捻原理与(丁)子图中展示的多股线加捻原理是一致的。如(戊)子图所示,环锭纺加捻的原理实际上就相当于用以一对卷绕罗拉12为代表的多股线卷绕输送装置捏住多股线的上端,多股线的下端卷绕在管纱的纱管上并且管纱围绕卷绕输送装置的多股线夹持输出口持续的旋转产生捻回,与此同时管纱的纱管还在进行自转把加捻了的多股线卷绕于其上,当纡管17旋转一周时钢丝圈15也牵着粗纱沿着钢领16旋转了一周并且对粗纱施加了一道捻回,故而环锭纺细纱机可以对粗纱或多股线实现“一转单捻”的加捻效果。(戊)子图中的附图标记“15,17”及其引线指示的管纱指代该管纱代表了(丁)子图当中的钢丝圈15以及纡管17的作用,(戊)子图中的虚线椭圆及其上的箭头以及弧形箭头则指代了该筒纱的旋转方向,图中的附图标记16则指示该管纱的旋转轨迹也即是(丁)子图中钢领16引导钢丝圈15的旋转轨迹。

[0005]

以上讲述的倍捻机和环锭纺细纱机这两种传统的加捻设备如图1所示固然巧妙,但缺陷也是很明显的,也就是两者都需要两道不同的工序,如前所述倍捻机需要进行并纱和加捻两道工序,环锭纺细纱机则需要细纱和络筒工序,不同的工序就意味着不同的场地、生产设备和两地的能耗,倘若能一步到位从单股纱线直接生成最终的加捻多股线筒或者实现从粗纱到最终成品筒纱的一气呵成也就可以节省一半的场地和动力,就可大大提升经济效益。

技术实现要素:

[0006]

为了解决上述背景技术一节指出的包括倍捻机和环锭纺细纱机在内的传统加捻设备的缺陷,本发明提供的一种加捻装置以及使用该加捻装置的加捻机可以将传统的倍捻机和环锭纺细纱机所需的两个工序皆合二为一,直接从多筒单股线或者粗纱一气呵成地产出成品加捻多股线筒或者筒纱。

[0007]

具体地说,本发明提供的一种加捻装置与目前公开的现有其他技术方案的一样也可以对喂入其中的多股线进行加捻操作后输出,所述加捻装置包括了对所述多股线实施加捻操作的加捻器和安装所述加捻器的支架。相比于其他公开技术方案,本发明提供的加捻装置的特征首先是所述加捻器包括一个可以夹紧喂入所述加捻装置的多股线并通过持续旋转对所述多股线实施加捻的起始加捻器。所述加捻器还包括一个可以使多股线发生折弯并进行旋转从而对所述多股线实施加捻的旋转加捻器,所述加捻器还包括一个绕纱器,经所述起始加捻器加捻后输出的多股线会首先进入所述旋转加捻器,所述多股线经过所述旋转加捻器的加捻之后会卷绕在所述绕纱器上。所述绕纱器可以进行持续的旋转,所述绕纱器的旋转方向与所述旋转加捻器的旋转方向一致但两者的旋转角速度存在差异从而确保所述绕纱器可以把多股线从所述旋转加捻器牵引出来并卷绕在所述绕纱器上或者确保所述旋转加捻器可以将多股线从其自身牵引出来并卷绕在所述绕纱器上。在本发明中,卷绕在所述绕纱器上的多股线将会从所述绕纱器上解绕下来并折返至所述旋转加捻器,折返至所述旋转加捻器的所述多股线会随所述旋转加捻器一起旋转并且在进行至少一次折弯后输出。实际上本发明对多股线的加捻可以分为两个阶段,第一阶段是所述初始加捻器和所述旋转加捻器对多股线实施的两次加捻之后所述多股线卷绕在所述绕纱器之上,所述绕纱器就相当于前述背景技术一节和图1描述的环锭纺细纱机中的纡管17;第二阶段则是多股

线从所述绕纱器上解绕下来并折返回所述旋转加捻器再经过一道折弯后随所述旋转加捻器旋转着输出,也即相当于多股线在第二阶段又经过了一道倍捻机的“一转二捻”的加捻工序。

[0008]

本发明优选采用所述旋转加捻器和所述绕纱器之间通过一个差速传动装置使得两者得以一起同向旋转并且保证两者之间存在角速度上的差速的实施方案。优选的,所述绕纱器还将位于所述旋转加捻器的外部,经过所述旋转加捻器加捻后的多股线从所述绕纱器的纱线卷绕部位的外部卷绕于所述绕纱器之上,所述差速传动装置则位于所述旋转加捻器的内部。

[0009]

作为优选的一种进一步实施方式,所述旋转加捻器包括一根安装于所述支架之上并且可以被驱动进行自由旋转的中空的转轴,所述旋转加捻器还包括一个与所述转轴紧固为一体的中空的转筒,喂入所述旋转加捻器的多股线通过所述转轴的中空内部后将发生折弯穿出所述转轴然后进入所述转筒的筒壁上的导纱通道;所述多股线穿出所述导纱通道后卷绕于所述绕纱器之上。由于所述旋转加捻器和绕纱器之间存在角速度上的差异,故而所述绕纱器之前的多股线皆会受到轴向的牵拉力,如前面背景技术一节所述存在轴向牵拉力的多股线经过一道折弯时就会产生对多股线的径向夹紧作用,在结合所述旋转加捻器的所述转轴的旋转即可如环锭纺细纱机那样实现对多股线一转单捻的加捻效果,所述旋转加捻器中空的转筒内部则可以容纳差速传动装置,多股线从转轴进入尺寸扩容增大的转筒的筒壁后就方便从后续的绕纱器的外部卷绕于所述绕纱器之上。所述绕纱器包括一根位于其旋转轴心线上的中空的中轴,还包括一个可以围绕所述中轴自由旋转的绕纱筒,从所述转筒的导纱通道穿出的多股线将卷绕于所述绕纱筒之上,该绕纱筒实际上就是所述绕纱器的核心部件,中空的所述中轴具有一个轴向通透的可供多股线穿行的中空内部通道,卷绕于所述绕纱筒上的多股线解绕后将进入所述中轴的所述中空内部通道并经由该中空内部通道折返至所述旋转加捻器,折返回所述旋转加捻器的多股线进入所述转轴的中空内部并在发生至少一次折弯后输出。

[0010]

作为上述具体实施方式实施时的一种进一步优选的实现方案,在本发明中,中空的所述转轴的旋转轴心线方向上具有一条轴向通透整根转轴的中空通道,喂入所述旋转加捻器的多股线将首先穿进所述中空通道;所述转轴的轴身上紧固插装有一个导纱块,所述导纱块内有两个供多股线穿行的通道,其中的第一通道的一端开口与所述转轴的所述中空通道对接将喂入所述旋转加捻器的多股线折弯后从所述第一通道的另一端开口输出至所述转轴之外进入所述转筒的导纱通道内;所述中轴具有一根轴向通透整根中轴的纱线通道,所述纱线通道就是前述中空的中轴具有的那个轴向通透的可供多股线穿行的中空内部通道,所述纱线通道的一端开口正对着所述转轴的所述中空通道的一端开口,从所述绕纱筒上解绕下来的多股线经由所述纱线通道折返进入所述转轴的中空通道。所述导纱块的所述两个供多股线穿行的通道中的第二通道的一端开口与所述转轴的所述中空通道对接从而让折返至所述转轴的多股线得以穿入所述第二通道,穿入所述第二通道的多股线会在其中发生至少一次折弯然后从所述第二通道的另一端开口输出至所述转轴之外从而自所述加捻装置输出。

[0011]

在前述优选实现方案的基础上,作为所述差速传动装置的一种优选实施方式,在本发明中,所述中轴位于绕纱筒外部的位置上紧固安装有利用隔空的磁力使其不会随着绕

纱筒一起旋转的中轴固定件;所述转轴上紧固有可驱动所述差速传动装置的驱动齿轮,所述驱动齿轮与所述转轴同轴并会随所述转轴一起旋转。所述差速传动装置包括与伸入所述转筒之内的驱动齿轮相啮合的第一传动齿轮,所述差速传动装置还包括与所述第一传动齿轮同轴紧固为一体的第二传动齿轮,所述差速传动装置还包括用于安装所述第一传动齿轮和第二传动齿轮的一个齿轮安装盘,所述齿轮安装盘紧固于所述中轴之上。所述绕纱器还包括一个与所述绕纱筒紧固为一体的受动齿轮,所述受动齿轮的旋转轴心线与所述绕纱器的旋转轴心线重合,所述受动齿轮与所述第二传动齿轮相啮合。如此则与转轴一体的驱动齿轮通过两个传动齿轮的变速传动至与绕纱筒一体的受动齿轮,通过调整相互啮合的齿轮的齿数比也即可以设定旋转加捻器与绕纱器同向旋转的旋转角速度差值。之所以将所述中轴用所述中轴固定件固定下来使其不会随绕纱筒一起旋转是因为在本实施方案中所述差速传动装置的两个齿轮位置都是间接依靠所述中轴固定的,而采用隔空磁力的中轴固定件如图2左侧图所示是因为常规的固定机构势必会与从类似倍捻机的加捻装置输出的多股线发生干涉,因为如图2左侧图的气圈9所示从类似倍捻机的加捻装置输出的多股线都会围绕加捻装置旋转,故而采用隔空磁力吸引固定所述中轴就可以在所述中轴周围营造出一个可以供多股线无障碍进行持续整圈旋转的空间。当然所述差速传动装置还有其他实施可能而且肯定还有进一步改良的空间。

[0012]

所述初始加捻器在具体实施时,优选的,所述初始加捻器与所述旋转加捻器通过机械联动装置使得两者同时旋转,所述机械联动装置可以采用齿轮机构或者同步带等。

[0013]

此外,所述初始加捻器在具体实施时,优选的,夹紧喂入所述加捻装置的多股线并通过持续旋转对多股线实施加捻的所述初始加捻器的旋转方向与所述旋转加捻器的旋转方向相反,如此可以增加位于所述初始加捻器与所述旋转加捻器之间的多股线的加捻效果。当然,本发明提供的一种加捻装置的使用者也完全可以根据具体产品的性能规格需要将所述初始加捻器的旋转方向设置为与所述旋转加捻器的旋转方向一致。

[0014]

所述初始加捻器在具体实施时,优选采用通过使多股线产生折弯的方式来实现夹紧多股线的效果,因为让多股线折弯从而产生夹紧力的机械机构是最简单的。

[0015]

当所述初始加捻器与所述旋转加捻器的旋转方向被设置为相反时,作为一个可选的实施方案,初始加捻器将包括一个会随它一起旋转的原动转盘;旋转加捻器则包括一个驱动转盘,所述驱动转盘将会被所述原动转盘所驱动进行旋转。在本实施方案中,驱动转盘可以驱使旋转加捻器持续旋转进而对多股线实施加捻操作,只需让驱动转盘紧固于旋转加捻器即可。具体实施时,所述原动转盘与驱动转盘通过一根整圈的传动带连接,所述传动带同时紧绕在原动转盘和驱动转盘之上,位于原动转盘和驱动转盘之间的所述传动带还紧绕在一对换向转盘之上,如此则当所述原动转盘随所述初始加捻器一起旋转时即通过一对所述换向转盘与所述传动带来带动所述驱动转盘旋转从而驱使所述旋转加捻器进行持续的旋转,而且彼时所述旋转加捻器的旋转方向与所述初始加捻器的旋转方向也将是相反的。

[0016]

最后,本发明还提供一种加捻机,所述加捻机使用前述的一种加捻装置,如前所述使用了该加捻装置的加捻机可以方便的将并纱工序与加捻工序整合在一起,只需配上将多股线输送给所述加捻装置的卷绕输送装置以及从所述加捻装置牵引收集加捻后的多股线的收集卷绕装置即可。

[0017]

综上所述,本发明提供的一种加捻装置和加捻机,可以说完美继承了成熟的倍捻

机和环锭纺细纱机的加捻原理并且将两者合而为一,而且可以方便的将传统的倍捻机和环锭纺细纱机所必需的两道工序整合进一台加捻机之内一气呵成的完成,成功地利用单独一台加捻机设备一步到位实现了传统倍捻机和环锭纺细纱机各自的两道分离的工序的生产目标,节约了场地,也节约了动力能源的消耗和相应的用工成本。

附图说明

[0018]

图1展示的是利用倍捻机生产加捻多股线的并纱与加捻两道工序和利用环锭纺细纱机从粗纱加捻生成细纱的细纱和络筒两道工序以及它们各自的加捻原理;本图共有(甲)、(乙)、(丙)、(丁)、(戊)这五个子图,图中的一道水平虚线和两道竖直虚线便是用来分隔各个子图的。其中(甲)子图展示的是利用倍捻机生产加捻多股线的并纱与加捻两道工序的示意图,(乙)子图展示的是环锭纺细纱机从粗纱加捻生成细纱的细纱和络筒两道工序的示意图,(丙)子图展示的是倍捻机的锭子加捻装置实现一转二捻的倍捻效果的加捻原理示意图,(丁)、(戊)子图则利用两根多股线来演示环锭纺细纱机的锭子加捻装置的加捻和卷绕收集效果以及环锭纺细纱机加捻装置一转单捻的加捻原理。注意在理解(丙)、(丁)、(戊)子图的加捻原理时可以将卷绕罗拉12转速想像为零,也即将其所起的作用简化成相当于用手指捏住多股线所起的简单夹持作用和如前所述的对多股线的径向夹紧作用而已。

[0019]

图2中一根竖直点划线左侧部分(简称图2左侧图)展示的是倍捻机的锭子加捻装置的剖切图和其实现一转二捻效果的原理示意图,在前面的背景技术一节当中已经对其进行了详述;竖直点划线右侧部分(以下简称图2右侧图)展示的则是两种将多股线夹紧然后进行加捻的技术方案,实际上就是与图3和图5、图6所示的加捻装置中的初始加捻器不同的两种具体实施方式。注意为节省篇幅占用图2右侧图采取了竖直摆放方位,请读者顺着图2右侧图附图标记的水平方向来观看图2右侧图。图2右侧图中一根水平点划线上下两侧为这两种具体实现方式的分隔线。如图2右侧图水平点划线下方的图形所示,将多股线夹紧并通过旋转使其加捻的初始加捻器23包括中空的主轴2303、紧固套装在所述主轴2303上与传动带10配合的摩擦传动轮2305、紧固套装在所述主轴2303上方的加捻转盘2301以及初始加捻器支架2307,喂入这种初始加捻器的多股线会穿入主轴2303的中空部位当中然后在横亘在所述加捻转盘2301中部的一根旋转轴2309上绕一圈以后输出,所述旋转轴2309在加捻转盘2301的安装部位处配有滚动轴承2310所以该旋转轴2309基本上不太会妨碍多股线向收集卷绕装置行进,如前所述由于多股线在收集卷绕装置的持续牵拉作用下将处处存在轴向的拉力,而且在本发明中由于从初始加捻器输出至所述旋转加捻器的多股线将持续卷绕于所述绕纱器上,故而多股线被卷绕在所述绕纱器之前就将处处存在轴向的牵拉力,否则多股线就不会被牵拉卷绕于所述绕纱器之上。由于存在轴向的牵拉力所以盘绕在所述旋转轴2309上的多股线就会被紧绷于所述旋转轴2309并且产生对多股线的夹紧效果,而所述旋转轴2309如图中空心弧形示意箭头所示又会随着所述主轴2303以及加捻转盘2301在传动带10的带动下持续旋转,如此初始加捻器的这种实施方式就实现了对多股线加捻的目的。再如图2右侧图水平点划线上方的图形所示,所述初始加捻器的另一种具体实施方案也包括中空的主轴2303以及紧固套装其上的摩擦传动轮2305和紧固套装在转轴2303上的加捻转盘2301以及初始加捻器支架2307,与水平点划线下方所示的实施方案的区别在于该实施方案是直接以一对弹性材质的夹紧滚轮2311来简单实现对多股线夹紧的目的,注意图2右侧

图除中间一根水平点划线以外的两根点划线指示的是两种初始加捻器两种实施方案里的主轴2303以及其上的加捻转盘2301的旋转轴心线,如图2右侧图水平点划线上方图形所示在这种实施方案中一对弹性材质的多股线夹紧滚轮2311也配有滚动轴承2310,所以基本上不会妨碍多股线被收集卷绕装置牵拉行进,只会对初始加捻器中的多股线实施旋转加捻。如前所述卷绕在绕纱器之前的多股线处处都存在轴向的拉力故而所述初始加捻器也完全可以如后续图3、图5和图6所示采用令多股线折弯的方法来达到夹紧多股线的效果并结合旋转来加捻多股线,至于旋转加捻的方向则可以通过改变如图2右侧图中的传动带10的行进方向即可,所以本发明可以根据具体的生产工艺条件设计和设置不同的工艺参数从而高效的对多股线实施加捻。此外,图2右侧图中以附图标记5来示意多股线。

[0020]

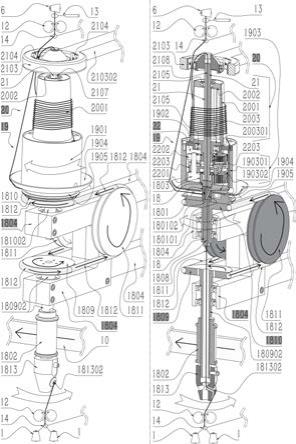

图3展示的是本发明提供的一种加捻装置的一个典型实施例的外形与横截面示意图;图4是图3中的差速传动装置22部分的放大了的示意图。图3中的一根竖直虚线分隔了该加捻器的外形示意图和横截面示意图,图3最下部分则充分利用图片占用的篇幅展示了绕纱器20的一种加装弹性材质的滚轮的优化方案并且有利于与上方的普通实施方式进行对比。注意图3和图5实际上就是展示了本发明提供的一种加捻装置的加捻器的全部组件和所述加捻器的支架1804。后面的图4其实就是突出放大展示了横截面示意图里面的差速传动装置22部分。所述旋转加捻器19、绕纱器20等本发明中核心的组件在本图中的附图标记数字有背景填充显示效果,重要组件所包括的一些零部件的附图标记若是位置集中在一处则还以带引线的半包围线来圈示。从图3结合图5可以看出在本实施例中所述绕纱器20与所述旋转加捻器19的旋转轴心线是重合的,这样便于所述差动传动装置22的传动和便于多股线的穿行,绕纱器20的旋转轴心线即中轴21的轴心线,旋转加捻器19的旋转轴心线也就是其核心组件转轴18的轴心线。如图3所示并参考图5和图6,在本实施例中,所述加捻装置的支架1804呈水平的u形,支架1804的u形下臂实际上支承的就是本实施例的初始加捻器,在将零部件分解展示的图6中以附图标记24来标识所述初始加捻器;支架1804的u形上臂支承的是旋转加捻器19以及绕纱器20。为减少初始加捻器和旋转加捻器19与支架1804之间的摩擦u形的上下臂的支承部位皆安装了滚动轴承1805。如本图所示并参考图5和图6可以看出,在本实施例中初始加捻器和旋转加捻器19之间通过一根横截面为圆形的传动带1812连接并且通过铰接于支架1804上的一对换向转盘1811实现了同步反向旋转,当然也可以采用诸如齿轮组机构或同步带机构实现上述效果,甚或采取两套驱动机构分别驱动初始加捻器和旋转加捻器19。如图3所示并结合图5和图6可以看出,初始加捻器包括了一个原动转盘1809,原动转盘1809中央有与其紧固为一体且插装在支架1804上的原动转盘驱动轴180902,套装在原动转盘驱动轴180902的传动摩擦轮1802在附图标记为10的传动带10的带动下持续旋转。原动转盘1809和原动转盘驱动轴180902皆是中空的可供多股线穿行,紧固套装在原动转盘驱动轴180902一端的多股线导入头1813的侧面具有一个多股线导入孔181302,多股线就从多股线导入孔181302折弯进入原动转盘驱动轴然后从原动转盘1809的中央穿出输入至上方的旋转加捻器19。如图3所示并结合图5和图6,旋转加捻器19包括了一个中空的驱动转盘1810以及位于其中央的与其紧固为一体的中空的驱动转盘驱动轴181002,驱动转盘1810与旋转加捻器19的转筒1901、转盘1904、转盘固定架1905在本实施例中是紧固为一体的,一根中空的转轴18紧固插装于驱动转盘1810、驱动转盘驱动轴181002、转盘1904以及转盘固定架1905的中央并伸入转筒1901,在本实施例中原动转盘1809和驱动转盘1810以及铰

接在支架1804上的一对换向转盘1811的边缘是内凹的半圆形刚好可以容纳横截面圆形的传动带1812并对其进行必要的限位,对本实施例来说,只需带动初始加捻器旋转即可通过附图标记为1812的传动带以及原动转盘1809、驱动转盘1810以及一对换向转盘1811间接驱使旋转加捻器19持续旋转,而且再通过位于转筒1901内部的一整套差速传动装置22来驱动绕纱器20与旋转加捻器19和初始加捻器一起旋转。最后,注意出于节省篇幅占用的考虑本图中没有完全展示出支架1804以及附图标记为210302的磁性吸引圈支架的全貌,这两者都将被紧固于使用了本发明提供的加捻装置的加捻机上。

[0021]

图5是在图3的基础上展示了本发明的典型实施例在对喂入其中的多股线具体实施加捻操作并输出的效果示意图,事实上本图与图3的观察视角是完全一致的,也就是在图3的基础上补充展示了具体生产过程中会喂入该实施例的多股线,建议将本图与图3对照着观察,本图中的黑色粗实线即指代多股线。不仅如此,本图还在图3的基础上展示了从单股线的并纱到被加捻多股线的卷绕收集这一系列完整的生产工艺流程,实际上也就是展示了使用本发明提供的一种加捻装置的加捻机的整个生产工艺流程,从本图可以看出采用了本发明提供的一种加捻装置的加捻机如前所述就可以将传统的倍捻机和环锭纺细纱机的两道工序合并为一道工序且在一台单一的加捻机上一气呵成的完成,只需配备如图中下方所示的并纱用的集线环14和输入多股线或粗纱用的以一对卷绕罗拉12为代表的卷绕输送装置以及图中上方所示的牵引收集加捻后的多股线的以卷绕罗拉12为代表的收集卷绕装置以及横向导纱装置13等配套装置即可从多个单股线筒1直接一步到位生产出加捻多股线筒6这一最终成品,或者从一个粗纱筒直接一气呵成生产出细纱的筒纱。图中附图标记为10的传动带紧贴着初始加捻器的摩擦传动轮1802沿着黑色实线箭头的方向滑移时所述初始加捻器就会被带动持续旋转,再通过传动带1812和四个转盘就可以驱使所述旋转加捻器19也同步进行反向旋转,所述绕纱器20包括其核心部件绕纱筒2001在差速传统装置22的驱动下也会与旋转加捻器19一起同步持续旋转。图5中位于支架1804的u形上臂的一个空心弧形箭头即指示了旋转加捻器19和绕纱器20的转动方向,原动转盘1809、驱动转盘1810、一对换向转盘1811以及传动带1812上的箭头皆指示了各自的旋转或行进方向。位于初始加捻器的多股线导入头1813下方的空心弧形箭头指示的则是所述初始加捻器的在传动带10带动下的旋转方向。注意如果中传动带10的行进方向改变的话则初始加捻器、旋转加捻器和绕纱筒的旋转方向都会翻转。

[0022]

图6展示的则是本发明的典型实施例的分步拆解示意图。本图左侧展示的是将该实施例的加捻装置拆分为几个主要的核心部件时的效果图,各个核心部件进一步拆解的效果图则在本图中以弧形箭头指示的各个虚线包围圈内的图形进行展示,本图右上角还以透视图的形式放大展示了所述转轴18和紧固插装于其上的所述导纱块1801的技术特征,本图最下方中部则利用图中的空白区域放大展示了利用隔空磁力对所述中轴21实施固定操作的所述中轴固定件2102和与其配套的磁性吸引圈2103的一些技术特征。

[0023]

[附图标记清单]1、单股线筒;2:单股线;3:并行多股线;3':粗纱;4:并行多股线筒;4':粗纱筒;5:加捻多股线;5':细纱;501:前加捻多股线;502:后加捻多股线;6:加捻多股线筒;6':细纱筒纱;7:锭子;701:空心锭罐;8:加捻盘;801:折弯;802:横向通道;803:传动轴;9:气圈;10:传动带;11:加捻盘支架;12:卷绕罗拉;13:横向导纱装置;14:集线环;15:钢丝圈;16:钢领;17:

纡管;18:转轴;19:旋转加捻器;20:绕纱器;21:中轴;22:差速传动装置;1801:导纱块;180101:第一通道;180102:第二通道;1802:传动摩擦轮;1803:驱动齿轮:1804:支架;1805:滚动轴承;1808:中空通道;1809:原动转盘;180902:原动转盘驱动轴;1810:驱动转盘;181002:驱动转盘驱动轴;1811:换向转盘;1812:传动带;1813:多股线导入头;181302:多股线导入孔;1901:转筒;1902:中空顶盖;1903:导纱通道;190301:竖直通道;190302:横向通道;1904:转盘:1905:转盘固定架;2001:绕纱筒;2002:顶盖;2003:底盖;200301:受动齿轮;2004:滚轮;200402:滚轮支架;200403:弹性带;2102:中轴固定件;210202:瓷环;2103:磁性吸引圈;210302:磁性吸引圈支架;2104:磁铁;2105:滚动轴承;2106:滚针轴承;2107:轴向铣平结构;2108:纱线通道;2201:第一传动齿轮;2202:第二传动齿轮;2203:齿轮安装盘;2204:平面推力轴承;23:初始加捻器;2301:加捻转盘;2303:主轴;2305:摩擦传动轮;2307:初始加捻器支架;2309:旋转轴;2310:滚动轴承;2311:夹紧滚轮;24:初始加捻器。

具体实施方式

[0024]

下面用一个具体的典型实施例结合前述“背景技术”、“发明内容”和“附图说明”三节的内容对本发明进行详细描述。

[0025]

具体地说,如图5所示并参考图1,本发明提供的一种加捻装置的典型实施例与目前公开的现有其他技术方案的一样也可以对喂入其中的多股线进行加捻操作后输出。如图3和图5所示并参看图6,所述加捻装置包括了对所述多股线实施加捻操作的加捻器和安装所述加捻器的支架1804。相比于其他公开技术方案,如图3和图5和图6所示,本发明提供的加捻装置的特征首先是所述加捻器包括一个可以夹紧喂入所述加捻装置的多股线并通过持续旋转对所述多股线实施加捻的起始加捻器,在本实施例中所述起始加捻器就是安装在支架1804的u形下臂上的组件,所述加捻器还包括一个可以使多股线发生折弯并进行旋转从而对所述多股线实施加捻的旋转加捻器19,在本实施例中如图5所示并参考图3和图6所述多股线进入旋转加捻器19后会首先在转轴18上的导纱块1801的第一通道180101处发生折弯,同时在工作时在传动带10的带动下所述初始加捻器和旋转加捻器19会进行同步的旋转。所述加捻器还包括一个绕纱器20。如图5所示经所述起始加捻器加捻后输出的多股线会首先进入所述旋转加捻器19,所述多股线经过所述旋转加捻器19的加捻之后会卷绕在所述绕纱器20上。在本发明中,如图5所示绕纱器20可以进行持续的旋转,绕纱器20的旋转方向与旋转加捻器19的旋转方向一致但两者的旋转角速度存在差异从而确保所述绕纱器20可以把多股线从旋转加捻器19牵引出来并卷绕在绕纱器20上或者确保旋转加捻器19可以将多股线从其自身牵引出来并卷绕在所述绕纱器19上。对如图4所示的本实施例来说,当所述旋转加捻器19沿图4中弧形箭头指示的顺时针方向尺寸旋转的角速度比与其一起同向旋转的所述绕纱器20的角速度要稍小一些的话,所述绕纱器20就会将多股线从旋转加捻器19中牵引出来卷绕于自身之上;而如果绕纱器20的旋转角速度小于旋转加捻器19的同向旋转角速度的话多股线也是能被卷绕在绕纱器20之上的,在那种情况下多股线将是由旋转加捻器19主动地卷绕在绕纱器20上。具体操作本实施例时只需在加捻装置以及加捻机的生产初始化阶段将多股线在绕纱器20上缠绕多圈令其紧贴于绕纱器20之上不至于轻易打滑就可以获得多股线卷绕于绕纱器20上所需的初始紧固摩擦力。在本发明中如图5所示卷绕在绕纱器20上的多股线将会从绕纱器20上解绕下来并折返至旋转加捻器19,折返至旋转加捻器19

的所述多股线会随旋转加捻器20一起旋转并且在进行至少一次折弯后输出。如图5和图3所示本实施例的绕纱器20的纱线卷绕部位有一定的斜度便于多股线圈自动往上排布从而便于后续的解绕,当然多股线圈即便层叠在一起且形成多层只要后续牵拉力足够大也可以保证将多股线从绕纱器20上解绕下来的。如图5所示并结合图3和图6可以看出在本实施例中折返回旋转加捻器19的多股线是在转轴18当中的导纱块1801的第二通道180102处发生折弯然后绕过旋转加捻器19的转盘1904被牵引输出至以图4中上方一对卷绕罗拉12为代表的卷绕装置的,之后再横向导纱装置13的配合下有规律的卷绕于最终成品加捻多股线筒6。实际上本发明对多股线的加捻可以分为两个阶段,第一阶段是初始加捻器和旋转加捻器19对多股线实施的两次加捻之后所述多股线卷绕在所述绕纱器20之上,在这一阶段中绕纱器20就相当于前述背景技术一节和图1描述的环锭纺细纱机中的纡管17;第二阶段则是多股线从绕纱器20上解绕下来并折返回旋转加捻器19再经过一道折弯后随旋转加捻器19旋转着输出,在这一阶段中所述绕纱器20以及卷绕于其上的多股线则相当于图2左侧图所示的倍捻机的锭子加捻装置中的并联多股线筒4。事实上多股线在第二阶段又经过了一道前述背景技术一节以及图1和图2左侧图所描述的倍捻机的“一转二捻”的加捻工序。此外,所述初始加捻器夹紧多股线可以利用前述背景技术一节提及的令存在轴向张力的多股线发生折弯从而在折弯处产生对多股线的夹紧作用,也可以利用如图2右侧图上方所示的一对紧贴在一起的橡胶滚轮直接夹持多股线,或者如图2右侧图下方所示的卷绕夹紧方式甚或其他夹紧方式。

[0026]

如图3和图5所示并参考图1和图2再结合前面讲述的内容,可以看出在本发明中,所述旋转加捻器19实际上就是根据环锭纺细纱机的加捻原理对喂入其中的多股线实施了一转单捻的加捻操作,因为如图4所示该旋转加捻器19也同前述环锭纺细纱机一样使喂入其中的多股线发生折弯并进行旋转,由于如前所述所述旋转加捻器19与其后续的所述绕纱器20之间存在转速上的差异而且结合所述加捻器初始化绕线操作时令多股线张紧的操作就会使得多股线处处存在轴向的张力,故而多股线在所述旋转加捻器19内的折弯就会产生对多股线折弯处的夹紧作用,随着所述旋转加捻器19的持续旋转就好比用手指捏住多股线折弯处持续旋转一样,如图5所示并参考图1的(丁)和(戊)子图,所述旋转加捻器19就会对从初始加捻器的多股线夹紧处开始的一端多股线实施加捻,而从图5下方那一对卷绕罗拉12为代表的卷绕输送装置输送至所述初始加捻器的多股线夹紧处的那段多股线则会被所述初始加捻器实施旋转加捻操作,所述初始加捻器和旋转加捻器的转向根据织物最终的特性要求可以设置为同向也可以设置为反向,在本实施例中如图3、图5和图6所示为反向。此外,在本实施例中,如图5所示初始加捻器的多股线夹紧处是在多股线导入头1813的多股线导入孔181302的折弯处,当然如前所述也可以采用图2右侧图所示的另外两种夹紧方法或者其他方法。如图5所示在本实施例中多股线在所述旋转加捻器19的折弯处是位于附图标记180101所示的转轴18上的导纱块1801的第一通道180101处。如图5所示经过旋转加捻器19一转单捻的旋转加捻后所述多股线如前所述由于所述绕纱器20与所述旋转加捻器19之间旋转角速度的差别所述多股线就可以从所述旋转加捻器19中被牵拉出来并卷绕在所述绕纱器20上。如图5所示彼时卷绕了多股线的所述绕纱器20实际上就相当于一个纱线筒,也即相当于图2左侧图中位于空心锭罐701内的并行多股线筒4。在本发明中如图5所示多股线在卷绕于所述绕纱器20的同时还会从绕纱器20上解绕下来折返至所述旋转加捻器19并随

其一起旋转后输出。在本实施例中如图5所示并参考图3和图6,从绕纱器20上解绕下来的多股线首先向上到达图5中所示的一根中轴21的上端,然后从所述中轴21的上端折弯向下穿过其内部中空的纱线通道2108返回所述旋转加捻器19所包括的所述转轴18,然后再在所述转轴18上的导纱块1801的第二通道180102中折弯并向转轴18和所述旋转加捻器19的外部输出,接着被以一对卷绕罗拉12为代表的收集卷绕装置牵引离开所述加捻装置并最终卷绕成以加捻多股线筒6为代表的最终成品。将图5与图1和图2左侧图做比对可以看出所述旋转加捻器19对二次喂入其中的多股线实际上又起到了如倍捻机一般的一转二捻的加捻效果,彼时从所述旋转加捻器19输出的多股线也会随着所述旋转加捻器19的旋转形成如图2左侧图中的附图标记9所示的气圈,彼时所述多股线由于受到以图4所示的一对卷绕罗拉12为代表的收集卷绕装置的持续牵引所以时时保持着从所述绕纱器20上解绕下来的动力以及令多股线处处存在轴向拉力所以就能在附图标记180102所示的折弯处产生一个径向夹紧力。如图5所示并参看图2左侧图,在本实施例中所述绕纱器20事实上就相当于图2中放置于空心锭罐701内的并行多股线筒4,图4中本实施例中的第二通道180102的折弯位置就相当于图2中的折弯801位置,图4中本实施例与所述转轴18紧固为一体的转盘1904就相当于图2中的加捻盘8,图4中从本实施例的转盘1904底部输出至集线环14的那一段多股线会跟随所述转轴18以及紧固于其上的所述转盘1904和用于辅助固定所述转盘1904的转盘固定架1905以及所述驱动转盘1810进行持续旋转,从而形成与如图2左侧图所示的气圈9那样的可对多股线施加捻回的气圈。对比图5和图1,相比于倍捻机和环锭纺细纱机,本发明提供的一种加捻装置和加捻机可以将并纱和加捻并收集卷绕成最终成本品筒纱一气呵成,也即在一道工序内以一台设备实现从单股线筒1的并纱,再经过加捻最后卷绕成产品加捻多股线筒。也完全可以一步到位实现环锭纺细纱机的细纱和络筒两道工序从粗纱直接生产出最终成品筒纱。

[0027]

为在精确控制所述旋转加捻器与所述绕纱器之间的转速差的同时节约成本避免使用价格高昂的伺服电机或步进电机,本发明优选采用在所述旋转加捻器19和所述绕纱器20之间通过一个差速传动装置22使得两者得以一起同向旋转并且保证两者之间存在角速度上的差速,如图3、图4和图5所示本实施例采用的是以两对齿轮传动实现变速传动的差速传动装置22。在机械专业领域所谓的差速传动装置已经是一个非常成熟的实用技术,比方说通过改变两个相啮合在一起的齿轮的齿数比就可以达到相应的传动比,对本发明而言,欲实现所述旋转加捻器与所述绕纱器这两个同轴同向旋转的部件的差速效果可以采用由直齿轮或锥齿轮变速机构构成两者的传动装置,如此则只需简单的驱动两者之一旋转就可以通过该转动装置带动另一部件进行精确的同向差速旋转。当然除了图3、图4和图5所示的以两对啮合齿轮为特征的差速传动装置22,其他种类的差速传动装置也是可以实现的,也完全可以应用于本发明当中,毕竟目前各种差速传动装置早已被层出不穷的应用于各行各业了。此外如图3、图5所示并参考图6,本实施例的所述绕纱器20位于所述旋转加捻器19的外部,经过所述旋转加捻器19加捻后的多股线从所述绕纱器20的纱线卷绕部位的外部卷绕于所述绕纱器20之上,而所述差速传动装置22则位于所述旋转加捻器的内部,在本实施例中如图5和图3所示从所述转轴18的导纱块1801的第一通道180101折弯输出的多股线将进入所述旋转加捻器19的转筒1901筒壁的一个导纱通道1903内,而从所述旋转加捻器19的转筒1901的导纱通道1903内输出的多股线将卷绕在位于所述旋转加捻器19外部的所述绕纱

器20的核心组件绕纱筒2001之上。如图5、图3和图6所示本实施例将所述旋转加捻器19和绕纱器20实现为分离的部件有利于本发明实施时生产制造以及维护保养时的方便,而从绕纱器20的外部将来自旋转加捻器19的多股线卷绕于所述绕纱器20上也是顺理成章且有利于实现的做法。再考虑到所述差速传动装置22需要尽可能避免灰尘水汽等对精确变速传动的不利影响,所述差速传动装置22应配备防尘防水等隔离防护措施,因此如图3至图6所示本实施例将所述差速传动装置22部署于所述旋转加捻器19和绕纱器40的内部是非常好的选择,一来所述差速传动装置22将紧贴两者方便实现变速传动,二来有两者作为天然的保护屏障将其与外界的灰尘、粉尘、水汽等隔离开来。参考图5图3和图4,由于优选从所述绕纱器20的外部将多股线卷绕于其上故而旋转加捻器19的尺寸势必大于绕纱器20,故而差动传动装置22优选地置于所述旋转加捻器19之内。当然差速传动装置也完全可以位于绕纱器内部甚至两者的外部。

[0028]

作为一种优选的具体实施方式,在实施本发明时,如图3至图6所示,本实施例中所述旋转加捻器19将包括一根安装于支架1804之上并且可以被驱动进行自由旋转的中空的转轴18,在本实施例中所述转轴18是紧固插装于驱动转盘1810以及驱动转盘驱动轴181002并借由所述驱动转盘驱动轴181002插装在支架1804上的,该转轴18实际上就是所述旋转加捻器19的核心部件,如图3至图6所示所述旋转加捻器19还包括一个与所述转轴18紧固为一体的中空的转筒1901,如图5所示并对比图3喂入所述旋转加捻器19的多股线通过所述转轴18的中空内部后将发生折弯穿出所述转轴18然后进入所述转筒1901筒壁上的导纱通道1903;所述多股线穿出所述导纱通道1903后卷绕于所述绕纱器20之上。在本实施例中所述导纱通道1903如图3至图5所示由位于所述转筒1901底部的横向通道190302和竖直通道190301组成,本实施例中所述导纱通道1903是以在转筒1901的底部和筒壁上钻孔加工而成,当然也可以用一根弯管焊接于所述转筒1901上生成,或者以其他方式实现。如前所述喂入所述转轴18的多股线经过一道折弯同时结合所述转轴18的旋转即可如环锭纺细纱机那样实现对多股线一转单捻的加捻效果,如图3至图5所示在本实施例中所述多股线在所述转轴18内的折弯是通过紧固于转轴18轴身上的一个导纱块1801的第一通道180101和第二通道180102实现的,中空的转筒1901内部如图3、图4和图5所示则可以容纳所述差速传动装置22,多股线从转轴18进入尺寸扩容增大的转筒1901的筒壁后就方便从后续的绕纱器20的外部卷绕于所述绕纱器20之上。如图3至图6所示所述绕纱器20则包括一根位于其旋转轴心线上的中空的中轴21,还包括一个可以围绕所述中轴21自由旋转的绕纱筒2001,该绕纱筒2001实际上就是所述绕纱器20的核心部件,从所述转筒1901的导纱通道1903穿出的多股线将卷绕于所述绕纱筒2001之上;为实现前述倍捻机一转二捻的加捻效果,在本实施例中,中空的所述中轴21具有一个轴向通透的可供多股线穿行的中空内部通道,也即图3和图5中所示的纱线通道2108,卷绕于所述绕纱筒2001上的多股线解绕后如图4所示将进入所述中轴21的所述中空内部通道并经由该中空内部通道折返至所述旋转加捻器19,折返回所述旋转加捻器19的多股线进入所述转轴18的中空内部并在发生至少一次折弯后输出,在本实施例中折返回旋转加捻器19的多股线是经由所述导纱块1801的第二通道180102折弯后输出的。在本实施例中所述第二通道180102如图3至图5所示与转盘1904下方的转盘固定架1905中的一条径向通道相接,多股线在第二通道180102折弯后即通过所述径向通道沿转盘1904下方行进而后绕过转盘1904被牵引至图4中上方以一对卷绕罗拉12为代表的收集卷绕装置

处,期间多股线一般都还会穿过如图4所示的一个集线环14,该集线环也被称作“导纱钩”。本实施例中所述转盘1904、转盘固定架1905、驱动转盘1810和驱动转盘驱动轴181002皆是与所述转轴18紧固为一体的,故而随着驱动转盘1810被传动带1812驱动旋转后所述转轴18也会被带动一起持续旋转。注意由于所述旋转加捻器19在工作时是进行持续不断的旋转的,所以本发明也会对从绕纱器20上解绕下来折返回旋转加捻器19的多股线施加如前述倍捻机那样的一转二捻的加捻效果,将图5与图2左侧图相比较,本发明中的绕纱器20实际上就相当于倍捻机空心锭罐中的701中的并行多股线筒4,所述中轴21的中空内部通道就相当于如图2左侧图所示的倍捻机中锭子的中空内部通道,所述转轴18及固定在其上的转盘1904也就相当于如图2左侧图所示的倍捻机锭子加捻装置中的加捻盘8。具体实施时,由于从所述转轴18输出的多股线都会经由收集卷绕装置牵引收集,就像如图5所示会被图中上方所示的一对卷绕罗拉12所牵引,故而从所述绕纱器20上解绕下来的多股线都会受到来自收集卷绕装置的牵引力而处处产生轴向拉力,所以多股线在从所述转轴18折弯输出至收集卷绕装置时多股线在导纱块1801的第二通道180102的折弯部位就会受到径向的夹紧力,在本实施例,多股线在如图5和图4所示的导纱块1801的第二通道180102的折弯部位被夹紧的同时又随着所述转轴18的旋转而持续旋转,如此就实现了如图2和图1所示的倍捻机的一转二捻的加捻效果。

[0029]

作为一种优选的实施方式,如图3至图6所示,在本实施例中,中空的所述转轴18的旋转轴心线方向上将被加工出一条轴向通透整根转轴的中空通道1808,喂入所述旋转加捻器19的多股线将首先穿进所述中空通道1808;所述转轴18的轴身上紧固插装有一个导纱块1801,所述导纱块1801内有两个供多股线穿行的通道,如图3、图4和图5所示其中的第一通道180101的一端开口与所述转轴18的所述中空通道1808对接将喂入所述加捻装置的多股线折弯后从所述第一通道180101的另一端开口输出至所述转轴18之外进入所述转筒1901的导纱通道1903内,在本实施例中如图3至图6所示多股线从转轴18输出之后首先进入转筒1901底部钻出的一个横向通道190302中,然后再折弯向上进入所述转筒1901筒壁上钻出的导纱通道1903的竖直通道190301中,最后从所述竖直通道190301的最上端开口离开所述转筒1901以及所述旋转加捻器19。此外在本实现方案中,如图3和图4所示,所述中轴21也将被加工出一根轴向通透整根中轴的纱线通道2108,所述纱线通道2108的一端开口正对着所述转轴18的所述中空通道1808的一端开口,从所述绕纱筒2001上解绕下来的多股线经由所述纱线通道2108折返进入所述转轴18的中空通道1808。如图3至图6所示所述导纱块1801的所述两个供多股线穿行的通道中的第二通道180102的一端开口与所述转轴18的所述中空通道1808对接从而让折返至所述转轴18的多股线得以穿入所述第二通道180102,如图5所示穿入所述第二通道180102的多股线会在其中发生至少一次折弯然后从所述第二通道180102的另一端开口输出至所述转轴18之外从而自所述加捻装置输出。注意本实施例如图3至图6所示采用独立的可拆装的导纱块1801来实现多股线的前后两次折弯是基于便于加工多股线的两次折弯通道以及一次性加工出所述转轴18的多股线穿行通道也即所述中空通道1808的考虑,当然如图3至图6所示的这种典型实施例也只是本发明的一种优选的具体实施方案,其他诸如采用往转轴18中插装两个折弯的弯管来穿行多股线等的思路和技术方案也都是可行的,也是基于本发明技术方案的基础构思的。

[0030]

在前述优选实现方案的基础上,作为所述差速传动装置的一种优选实施方式,在

本发明中,如图3至图6所示,所述中轴21位于所述绕纱筒2001外部的位置上将紧固安装有利用隔空的磁力使其不会随着所述绕纱筒2001一起旋转的中轴固定件2102,在本实施例中所述中轴固定件2102是一个四面紧固镶嵌有磁铁2104的锥状物,锥状的所述中轴固定件2102可以采用诸如铝镁合金等无磁性的材质,如图3至图6所示与所述中轴紧固件2102配套的是一个空心的磁性吸引圈2103,所述磁性吸引圈2103的内部环壁上紧固镶嵌有与中轴紧固件2102上对应的磁铁相吸的磁铁2104。之所以采用隔空磁力作用的中轴固定件如前所述是为了不妨碍从所述旋转加捻器19输出至收集卷绕装置的多股线的自由旋转,如前所述并参考图5,由于本发明提供的一种加捻装置的旋转加捻器19在工作时会持续不断的进行旋转,故而从所述旋转加捻器19输出的多股线也会随之进行持续不断的旋转,由此则必将形成一个如图2左侧图中的气圈9所示的气圈,在本实施例中如图5所示从旋转加捻器19的核心部件转轴18输出至卷绕装置的卷绕罗拉12的多股线会绕过所述转盘1904的边缘然后折向上方,之后穿过所述中轴固定件2102与磁性吸引圈2013之间的一整圈空隙穿过一个集线环14来到组成收集卷绕装置的一对卷绕罗拉12处,显而易见随着紧固在转轴18上的转盘1904与转轴18进行同步旋转是,位于转盘1904和所述集线环14之间的那段多股线将会围绕转轴18和中轴21的轴心线持续旋转形成一个气圈。从图5也可以看出倘若所述中轴固定件2102不采用隔空磁力来固定中轴21则所述气圈势必就无法形成,气圈无法形成则本发明提供的加捻装置的旋转加捻器19就不能像倍捻机那样实现一转二捻的效果。注意图3和图4都没有画出完整的磁性吸引圈支架210302和所述加捻装置的支架1804,在现实中这两个零部件都将紧固在使用了本发明提供的一种加捻装置的加捻机的机架上,为节省说明书附图的篇幅并尽可能充分展示反映本发明核心内容的技术特征,故而以双波浪虚线去除了磁性吸引圈支架210302和支架1804的多余部分并省略了一整台使用了本发明提供的一种加捻装置的加捻机的显示。此外,在本实施例中,如图3和图5、图6所示,为减少从绕纱器20上解绕下来的多股线折弯穿入中空锥形的所述中轴固定件2102的阻力,在本实施例中,所述中轴固定件2102的上端开口处镶嵌有一个内壁光滑的瓷环210202;为减少持续旋转的所述绕纱筒2001与所述中轴21之间的摩擦以及减少所述绕纱筒2001与转筒1901的中空顶盖1902之间的摩擦,在本实施例中,如图3、图4和图5所示,在封堵所述绕纱筒2001的上下两端开口以防止灰尘、粉尘和细小纱线进入的所述绕纱筒2001的顶盖2002和底盖2003处都配装有滚动轴承2105。如图5所示并参考图3和图6,安装于加捻机上的本实施例的初始加捻器24的下方具有紧固于其上的摩擦传动轮1802,使用本实施例的加捻机将提供一根与所述摩擦传动轮1802紧贴在一起且持续地朝一个方向行进的传动带10,从而所述摩擦传动轮1802乃至整个初始加捻器24也将持续地进行旋转,如图4所示在附图标记为1812的一整圈的传动带以及铰接在支架1804上的一对换向转盘1811的反向传动驱动下,所述旋转加捻器19也会随所述初始加捻器24一起同步旋转,在本实施例中两者的旋转方向刚好相反,当然对本发明来说初始加捻器24与旋转加捻器19也完全可以由两套驱动装置各自独立的进行驱动而且旋转方向根据产品特性要求也完全可以设置为一样。图5中多个实心粗线箭头分别指示了和所述初始加捻器与旋转加捻器19的联动相关的圆形横截面的传动带1812、驱动转盘1810、原动转盘1809和一对换向转盘1811的行进或旋转方向,图5中两个空心弧形箭头则分别指示了初始加捻器和旋转加捻器19的旋转方向。在本实施例中,为实现所述差速传动装置,如图3至图6所示,所述转轴18上端伸入所述转筒1901的部分紧固有可驱动所述差速传动装置22

的驱动齿轮1803,所述驱动齿轮1803与所述转轴18同轴并会随所述转轴18一起旋转;本实施例中,如图3至图6所示所述差速传动装置22位于所述旋转加捻器19的组件转筒1901的内部,所述差速传动装置22包括与伸入所述转筒1901之内的驱动齿轮1803相啮合的第一传动齿轮2201,所述差速传动装置22如图3至图6所示还包括与所述第一传动齿轮2201同轴紧固为一体的第二传动齿轮2202,所述差速传动装置22还包括用于安装所述第一传动齿轮2201和第二传动齿轮2202的一个齿轮安装盘2203,所述齿轮安装盘2203在本实施例中则被紧固于所述中轴21之上不会随所述旋转加捻器19和绕纱器20一起旋转,在本实施例中所述齿轮安装盘2203如图3至图6所示是凭借其中空部位套装在所述中轴21之上的;如图6所示并参考图3至图5,本实施例中所述中轴21之上具有轴向铣平结构2107,所述轴向铣平结构2107可以作为一种类似花键外形结构将套装于其上的所述齿轮安装盘2203紧固住使其不能发生旋转,只需所述齿轮安装盘2203套装于所述中轴21的中空部位有与所述轴向铣平结构2107对应的结构即可,此为机械领域的公知技术这里就不再进一步描述了。如图3至图6所示,本实施例中所述绕纱器20还包括一个与所述绕纱筒2001紧固为一体的受动齿轮200301,所述受动齿轮200301在本实施例中是与所述绕纱筒2001的底盖2003紧固为一体的,所述绕纱筒2001的底盖2003在本实施例中是与所述绕纱筒2001紧固在一起的,所述受动齿轮200301的旋转轴心线与所述绕纱器20的旋转轴心线重合,所述受动齿轮200301与所述第二传动齿轮2202相啮合。如此则如图3至图6所示所述差动传动装置22就通过转轴18上的驱动齿轮1803、第一和第二传动齿轮、与绕纱筒2001紧固为一体的受动齿轮200301利用所述转轴18的旋转动作驱动所述绕纱器20的核心部件绕纱筒2001一起同向旋转,而且对本实施例来说只需调整驱动齿轮1803、第一和第二齿轮以及所述受动齿轮200301的齿数比即可实现不同的传动比,也即实现所述旋转加捻器19和绕纱器20同轴同向旋转的转速之间的差速大小以及两者当中哪一个的旋转角速度稍快一些。如图3至图6所示,在本实施例中为了尽可能提升所述差速传动装置22的传动效率,第二传动齿轮2202与所述齿轮安装盘2203之间还配装有平面推力轴承2204,伸入转轴18端部的所述驱动齿轮2203当中的所述中轴21与所述驱动齿轮2203之间配装有减少两者之间摩擦的滚针轴承2106。如图3至图6所示本实施例中所述差速传动装置22还使用了三套传动齿轮,均匀分布于所述旋转加捻器19和绕纱器20的旋转轴心线周围,如此的均匀排布有利于传动的稳定性。本实施例中为转筒1901配备的中空顶盖1902主要是为了保护转筒1901内的整套差速传动装置22免受灰尘、水气和车间里悬浮于空气中的细小纱线的干扰。参考图3、图5和图6,在本实施例中之所以将所述中轴21用所述中轴固定件2102固定下来使其不会随绕纱筒2001一起旋转是因为在本实施方案中所述差速传动装置22的两个传动齿轮位置都是通过所述齿轮安装盘2203间接依靠所述中轴21固定住的,而采用隔空磁力的中轴固定件2102如前所述并如图2左侧图所示是因为常规的固定机构势必会与从类似倍捻机的加捻装置输出的多股线发生干涉,因为如图2左侧图的气圈9所示从类似倍捻机的加捻装置输出的多股线都会围绕加捻装置旋转,故而采用隔空磁力吸引固定所述中轴21就可以在所述中轴21周围营造出一个可以供多股线无障碍进行持续整圈旋转的空间,对本实施例来说该空间就是如图3和图5所示的所述磁性吸引圈2103与所述中轴固定件2102之间的一整圈空隙。当然所述差速传动装置22还有种可能的实现方式。

[0031]

本发明在具体实施时,优选的,所述初始加捻器与所述旋转加捻器19会通过机械

联动装置使得两者同时旋转,比方说齿轮机构或者同步带等,或者如图3至图6所示的采用两套转盘和一对换向转盘1811联合紧绷于所有转盘上的一根一整圈的传动带1812来实现。优选的,夹紧喂入所述加捻装置的多股线并通过持续旋转对多股线实施加捻的所述初始加捻器的旋转方向与所述旋转加捻器19的旋转方向相反,就如同图3至图6所示的本实施例一样,如此则可以增加位于所述初始加捻器24与所述旋转加捻器19之间的多股线的加捻效果。当然,本发明提供的一种加捻装置的使用者也完全可以根据具体产品的性能规格需要将所述初始加捻器24的旋转方向设置为与所述旋转加捻器19的旋转方向一致,甚至如前所述采用分立的两套驱动机构分别驱动初始加捻器和旋转加捻器从而精确的控制两者的转向和转速。此外,所述初始加捻器在具体实施时,还可以优选采用通过使多股线产生折弯的方式来实现夹紧多股线的效果,就如同图3至图6所示的本实施例一样。当所述初始加捻器与所述旋转加捻器19的旋转方向被设置为相反时,作为一个可选的实施方案,如图3至图6所示所述初始加捻器将包括一个会随所述初始加捻器一起旋转的原动转盘1809,在本实施例中所述原动转盘1809如图3至图6所示是与初始加捻器的其他零部件紧固为一体;所述旋转加捻器19则包括一个驱动转盘1810,所述驱动转盘1810将会被所述原动转盘1809所驱动进行旋转,如图3至图6所示所述驱动转盘1810与旋转加捻器19的转筒1901、转轴18、转盘1904、转盘固定架1905这些核心零件都是紧固为一体的,所以倘若驱动转盘1810被驱使旋转,所述旋转加捻器如图5所示也会跟着一起持续旋转,所以在本实施例中如图3至图6所示所述驱动转盘1810可以驱使所述旋转加捻器19持续旋转进而对多股线实施加捻操作的。具体实施时,如图3至图6所示所述原动转盘1809与所述驱动转盘1810通过一根整圈的传动带1812连接,所述传动带1812同时紧绕在所述原动转盘1809和所述驱动转盘1810之上,位于所述原动转盘1809和所述驱动转盘1810之间的所述传动带1812还紧绕在一对换向转盘1811之上,如此则当所述原动转盘1809随所述初始加捻器一起旋转时即通过一对所述换向转盘1811与所述传动带1812带动所述驱动转盘1810旋转从而驱使所述旋转加捻器19进行持续的旋转,而且彼时所述旋转加捻器19的旋转方向与所述初始加捻器的旋转方向也将是相反的。

[0032]

最后,本发明还提供一种加捻机,所述加捻机使用前述的一种加捻装置,使用了该加捻装置的加捻机可以方便的将传统倍捻机的并纱工序与加捻工序整合在一起一气呵成,也完全可以将传动环锭纺细纱机的细纱和络筒两道工序整合进单一的一台加捻机内一步到位的完成。如图5所示只需配上将多股线输送给所述加捻装置的卷绕输送装置以及从所述加捻装置牵引收集加捻后的多股线的收集卷绕装置即可。在本实施例中如图5所示两套卷绕装置皆由一对卷绕罗拉12来实现,当然这仅仅是一种实现方式,现实中卷绕装置完全可以采用不同于一对卷绕罗拉的类型,就比方说前述提及的将加捻多股线筒6直接紧固于一根辊筒上持续旋转也可以实现把多股线从加捻装置中牵拉出来并配合如图1和图4中所示的横向导纱装置13将多股线卷绕成有规则形状的加捻多股线筒6的效果,如此种种,不一而足。

[0033]

实际使用装备了该实施例的加捻机时,如图5所示并参考图3,首先松开输送多股线至所述加捻装置的卷绕装置的一对卷绕罗拉12,用一根弹性钢丝的一端系着从两个单股线筒1合并而成的多股线,另一端从所述初始加捻器下方通过多股线导入孔181302折弯伸入所述初始加捻器24并上行至所述旋转加捻器19,然后再依次经过如图5所示的转轴18的

中空通道1808、导纱块1801的第一通道180101、转筒1901底部的横向通道190302、转筒1901筒壁上的竖直通道190301,然后将整根弹性钢丝从转筒1901的竖直通道190301中全部抽出并拉出一长段多股线;接着用双手摩撮从所述转筒1901拉出的多股线使其按照加捻机开动时所述旋转加捻器19的旋转加捻方向对多股线实施一定程度的手工加捻,然后再手工将所述一长段多股线在绕纱筒2001上按照所述加捻机开动时绕纱筒2001上纱线的卷绕方向往所述绕纱筒2001上紧紧卷绕多圈并且要使位于所述绕纱筒2001与所述转筒1901之间的多股线存在一定的张力,所述多圈多股线可以进行一定程度的层叠令卷绕在所述绕纱筒2001上多股线不至于轻易散落同时也可以被收集卷绕装置以一定的牵拉张力将多股线从绕纱筒2001上被牵拉解绕下来,为生成位于所述绕纱筒2001与所述转筒1901之间的多股线的张力彼时可以使输送多股线至所述加捻装置的一对卷绕罗拉12以足够的夹持力夹紧多股线。接下来再利用所述弹性钢丝引导没有卷绕在绕纱筒2001上的所述一长段多股线通过所述磁性吸引圈2103与中轴紧固件2103之间的空隙穿入所述中轴紧固件2103上端的瓷环210202进入所述中轴21的纱线通道2108,接着穿过下方转轴18的导纱块1801的第二通道180102从所述转盘1904下方的转盘固定架1905的径向通道中穿出,最后再次通过所述磁性吸引圈2103与中轴紧固件2103之间的空隙并以手工方式穿过图4所示的集线环14和牵引收集加捻后的多股线的那一对卷绕罗拉12将多股线牢固缠绕在加捻多股线筒6之上。彼时所述加捻机的初始化工作即完成可以开动所述加捻机,所述传动带10在加捻机开动后即开始持续行进带动所述初始加捻器旋转,通过附图标记为1812的圆形横截面的传动带1812和多个转盘的传动带动所述旋转加捻器19也随之进行同步持续的旋转,位于转筒1901内部的差速传动装置22则又带动所述绕纱器跟随所述旋转加捻器19一起同步旋转,如此则整个加捻装置就开始进行对多股线实施持续的旋转加捻操作。考虑到如果单股线从单股线筒1上解绕下来非常容易的时候由多根单股线在图5中下方所示的集线环14处合并而成的多股线在初始加捻器的多股线导入孔181302折弯处以及在转轴18的导纱块1801的第一通道180101折弯处可能无法形成有效的绷紧效果进而生成旋转加捻必须的径向夹紧力,图4中下方所示的将多股线输送给转轴18的那一对卷绕罗拉12在实际使用中需要调节其对多股线的夹紧力令其不仅不会对所述绕纱器20和旋转加捻器19之间的差速形成的多股线卷绕产生障碍,也需要保留对多股线适宜的轻微的夹紧力从而使得行进于初始加捻器的多股线导入孔181302折弯处以及行进于导纱块1801的第一通道180101处的多股线在折弯处会产生前述径向夹紧力,目前成对的卷绕罗拉之间的夹紧力通常是由弹簧提供的,故而调整如图5下方所示的输送多股线至转轴18的一对卷绕罗拉12对多股线的夹紧力也是容易的,只需调整弹簧的弹性形变量或者选择不同规格的弹簧即可,事实上该对卷绕罗拉12比较好的工况是旋转输送多股线的速度只比所述差速传动装置22牵拉多股线卷绕到绕纱器20上的速度稍微小一点点同时把该对卷绕罗拉12对多股线的夹持力调整至所述差速传动装置22可以轻松地克服该对卷绕罗拉12的夹持力将多股线牵拉并卷绕至绕纱器20上,凭借目前成熟的电机驱动技术和前述弹簧弹力调整方法,该对卷绕罗拉12的多股线旋转输送速度和对多股线的夹持力是完全可以被调整至前述工况的,如此就可以确保喂入所述初始加捻器和所述旋转加捻器并在其中折弯的多股线处处存在旋转加捻所需的轴向张力从而确保两者对喂入其中的多股线实施一转单捻的加捻效果。当然在所述差速传统装置22间接地将单股线从单股线筒1上解绕下来的所需克服的解绕阻力就足够将多股线处处张紧时也完全可以将图4下

方所示的那一对卷绕罗拉12拉开完全依靠所述绕纱器20与所述旋转加捻器19之间的转速差来实现对多股线的输入牵引。在所述加捻机运行过程中如图4上方所示的那一对卷绕罗拉12的对多股线的夹持牵引的速度需要被精细的调节从而精确地控制多股线从所述绕纱器20上解绕的速度使其与所述差速传动装置22将多股线从所述旋转加捻器19卷绕到所述绕纱器20上的速度大致相等,如此则卷绕在所述绕纱器20上的数圈多股线既能通过多股线之间的卷绕挤压产生足够的摩擦力来保证从旋转加捻器19输出的多股线可以顺利的卷绕在绕纱器20上不至于打滑,又能确保将多股线从所述绕纱器19上解绕下来所需的牵拉力不至于太大,因为如果卷绕在所述绕纱器20上的多股线圈数和层叠卷绕的层数过多的话多股线解绕所需要的牵拉力也就越大。一言以概之,实际生产时,在加捻机初始化时需要在绕纱器20上缠绕足够多圈数的多股线来确保卷绕在绕纱器20上的多股线是紧固于所述绕纱器20的,然后要注意设置图4上方以一对卷绕罗拉12为代表的卷绕装置牵拉收集加捻后的多股线的速度与多股线在所述绕纱器上卷绕速度大致相等不至于太快或太慢,如此则既可以确保多股线可以顺利的持续不断的从旋转加捻器19卷绕至所述绕纱器20上,也可以确保图5上方以一对卷绕罗拉12为代表的加捻后多股线的收集卷绕装置可以持续不断的将加捻后的多股线从所述绕纱器20上顺畅地解绕下来,本实施例将所述绕纱器20的核心绕纱组件绕纱筒2001如图3至图6所示设计为有一定的斜度也是为了能相对便利地将多股线从绕纱器20上解绕下来。注意在本发明中所述绕纱器20相当于前述如图1所示的环锭纺细纱机中的中间产品纡管17,收集卷绕装置以适宜的速度持续地将绕纱器20上卷绕的多股线牵引解绕下来也是确保多股线加捻的均一性的保证,因为多股线卷绕在绕纱器20上之后就会改变其外径的大小从而改变多股线从旋转加捻器19卷绕至绕纱器之上的速度。图5上方以一对卷绕罗拉12为代表的收集卷绕装置除了充当将多股线从所述绕纱器20上解绕下来的动力提供者角色外,实际上还是多股线折返回旋转加捻器19并输出至以图5中加捻多股线筒6为代表的最终产品筒纱之上的动力提供者。运行使用了本发明提供的一种加捻装置的加捻机时精细地甚或结合各种传感器动态地调整收集卷绕装置牵拉多股线从绕纱器20上解绕下来的即时速度的目的一方面是确保解绕能顺利进行而不至于因为绕纱器20上多股线卷绕的层数太多太厚以至于无法解绕,另一方面也是确保多股线在绕纱器20上缠绕的圈数或层数足够以保证多股线可以紧固地卷绕在所述绕纱器20上从而确保所述差速传动装置22产生的旋转加捻器19和绕纱器20之间的同轴同向旋转的差速可以顺利的将多股线从所述旋转加捻器19牵拉出来卷绕至所述绕纱器20之上。对使用了本发明提供的所述加捻装置的加捻机来说,通过调节所述差速传动装置22的传动比、将被加捻后的多股线收集至以图5中加捻多股线筒6为代表的最终产品筒纱的卷绕装置的牵引收集速度、所述初始加捻器和旋转加捻器的转向和转速等参数即可实现对多股线任意设定程度的加捻效果。

[0034]

注意以上描述的具体实施方式并不是用以限制本发明的实施方式的,本发明在具体实施时肯定还有多种可能的实现方式和各种优化与改进,比方说在绕纱器20上设置一圈环形凹陷以便于多股线稳固盘绕在绕纱器20之上不至于轻易打滑,或者如图3最下方所示往绕纱筒2001上紧贴一个弹性材质的滚轮2004使盘绕在绕纱器20上的多股线被所述滚轮2004压着不会轻易打滑。如图3最下方图形所示所述滚轮2004铰接于一个滚轮支架200402并且在一根弹性带200403的弹性拉力作用下始终紧贴于绕纱器20的核心组件绕纱筒2001。另一个可能的优化措施如前所述就是加装各种传感器密切监控多股线在绕纱器20上的盘

绕圈数以及动态调控多股线的收集卷绕装置的卷绕收集速度和动态调控初始加捻器和旋转加捻器的转向和转速,其他还有的比方说在中轴固定件2102的外围放置一圈可以滑溜旋转的套环以减少多股线在中轴固定件2102外围旋转的摩擦力等等,但凡是在本发明技术原理范围内所做的任何修改、替换和常规改进等,只要是基于本发明的技术原理的,均包含在本发明的权利要求书声明的专利权人的知识产权保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1