一种聚苯并唑纤维的纺丝方法与流程

1.本发明属于聚苯并唑纤维的工业生产技术领域,更具体地说,本发明涉及一种生产效率高、稳定性好的制备高强度聚苯并唑纤维的纺丝方法。

背景技术:

2.聚苯并唑纤维是一种芳杂环纤维,其中的杂环可以是噁唑、噻唑或咪唑等,主要的代表性的品种有聚对苯撑苯并二噁唑(pbo)纤维、聚[2,5

‑

二羟基

‑

1,4

‑

苯撑吡啶并二咪唑](pipd)纤维和聚苯并咪唑(pbi)纤维。通常,聚苯并唑纤维,是通过干喷湿纺纺丝技术制备而成,具有高强、高模和耐热的优点。但是,由于聚苯并唑聚合物的分子结构刚性非常大,含有聚苯并唑的纺丝原液粘度非常高,对纺丝工序的喷丝部分有较大影响,如:1、聚苯并唑聚合物的纺丝原液粘度过高,会引起纺丝组件的压力过高,容易在纺丝过程中出现漏料。为避免漏料,就会对组件的密封性提出较高要求,进而不仅对纺丝组件的加工精度要求高,且对装配操作也会要求十分苛刻。2、由于聚苯并唑聚合物的纺丝原液通常呈现液晶性,因而在通过干喷湿纺制备成纤维过程中,其在喷丝部分的流动行为对纺丝稳定性和纤维性能有重要影响。类似熔法纺丝中的聚合物熔体,聚苯并唑纺丝原液粘度过高时,喷出的丝条表面也会呈现鲨鱼皮状,严重时甚至发生破裂。这种不稳定流变行为,还会导致在喷丝板处发生沾板、漫板、断线等问题,严重影响纺丝过程,导致其加工性差。一般来说,因纺丝设备价格昂贵,从经济性上考虑,都应该考虑尽可能提高纺丝速度。另外,为了制备高性能(即纤维的高强度、高模量、阻燃和耐热性等)的聚苯并唑纤维,一般需要在纺丝过程中实现纤维的细旦化,以提高纤维的内外部的一致性和均匀性。这就对聚苯并唑纤维高速纺丝过程的稳定性提出了较高的要求。

[0003]

jp05304112公开了一种聚苯并唑纤维的制备方法,该方法在采用了毛细管前过渡锥筒的角度为30

°

以下的喷丝板,能够实现150m/min的速度下稳定纺丝,所得纤维单纤直径可以达到18μm。但是,当增大纺丝原液流量,进一步提高纺丝速度时,喷丝板处的断丝频率增加,导致纺丝稳定性降低;同时制备的聚苯并唑纤维的强度等力学性能下降。这是因为刚棒状的聚苯并唑聚合物的纺丝原液的粘度非常高,其流变行为不仅与喷丝板毛细管前过渡锥筒的角度有关系,且还与毛细管的长度和直径,流经喷丝板时的压力降等因素相关。故目前,现有技术(jp05304112)公开的技术方案仅对喷丝板毛细管前过渡锥筒角度进行了改进,所获得的纺丝速度也只能达到150m/min,经济性较低;当继续增大纺丝原液的流量,提升纺丝速度时,纺丝的稳定性变差,所得纤维的力学性能也表现出明显的下降,大约下降0.5

‑

2gpa不等。

技术实现要素:

[0004]

本发明的目的是针对现有技术存在的问题,提供一种聚苯并唑纤维的纺丝方法,该方法不仅生产效率高,且纺丝稳定性好,同时不会影响所制备纤维的力学强度。

[0005]

为了实现上述发明的目的所采用的具体的技术方案如下:

[0006]

一种聚苯并唑纤维的纺丝方法,其特征在于该方法的工艺步骤和条件如下:

[0007]

(1)将质量百分浓度为10

‑

15%聚苯并唑纺丝原液经过毛细管前过渡锥筒的角度θ为≤25

°

的喷丝板或毛细管前为平滑收缩为弧形的喷丝板,在压力降≤13mpa下,喷出;

[0008]

(2)喷出的纺丝原液丝条进入充有惰性气体或空气、温度为40

‑

90℃的拉伸区,在拉伸比为20

‑

100倍下拉伸形成初生丝束;

[0009]

(3)初生丝束依次进入凝固浴中凝固、洗涤、干燥、收卷即可制备完成。

[0010]

以上方法步骤(1)中所述的聚苯并唑纺丝原液为由聚苯并噁唑、聚苯并噻唑、聚苯并咪唑或它们的无规共聚物、交替共聚物、嵌段共聚物中的任一种与溶剂形成的纺丝原液,质量百分浓度为10

‑

15%。这些聚合物所含有的结构单元是能够形成溶致液晶的聚合物结构单元,优选结构单元为以下a~g所示的结构单元,更优选a~c所示结构的单元:

[0011]

a

[0012]

b

[0013]

c

[0014]

d

[0015]

e

[0016]

f

[0017]

g

[0018]

一般来说,含有上述结构单元的聚合物与溶剂形成的纺丝原液,在本发明限定的浓度范围内都会呈现出液晶性。液晶性是指其微观结构呈现出局部有序的不均匀性,且在各个局部,刚性分子链的排列方向一致。但是因为多聚磷酸等溶剂会对聚苯并唑的分子链形成溶剂化,减少聚合物分子间的作用力(使溶剂与溶质形成的共晶),使之排列方向趋于一致,各局部的边界逐渐消失,最终变成均一结构的纺丝原液,为通过纺丝获得细旦化纤维奠定了一个良好的基础。

[0019]

以上方法步骤(1)中所述的溶剂优选多聚磷酸、甲烷磺酸或三氟乙酸中的任一种,更优选多聚磷酸。

[0020]

以上方法步骤(2)中所述的喷丝板的毛细管前过渡锥筒优选使用不少于2段过渡锥筒,其角度θ优选10

‑

25

°

,更优选10

‑

20

°

;毛细管的长径比l/d为0.5

‑

3,更优选l/d为0.5

‑

2;压力降优选4

‑

13mpa,更优选6

‑

10mpa。

[0021]

上方法步骤(2)中所述的拉伸是借助罗拉装置实现拉伸,优选的拉伸比为30~100倍,更优选的为35~100倍。聚苯并唑聚合物的大分子可通过高倍拉伸来实现高度取向,制备得到高性能的纤维。但是,拉伸倍数过高,会发生大分子间的滑移,甚至发生断丝,因此,拉伸倍数也不易过高。为了实现稳定拉伸,通常是在拉伸区通以惰性气体,通过调节惰性气体的温度可控制丝条的冷却速度。常用的惰性气体为空气、氮气、二氧化碳或氩气等。

[0022]

经高倍拉伸后的初生丝束需要按照顺序进行的凝固、洗涤、干燥和收卷工序后,才能形成聚集态结构致密的纤维。

[0023]

以上方法步骤(3)中所述的凝固浴为质量浓度0

‑

35%相应溶剂的稀溶液。

[0024]

以上方法步骤(3)中所述的洗涤是依次采用碱中和和水进行洗涤。碱中和采用质量浓度为0.5

‑

20%,优选2

‑

15%的氢氧化钠、氢氧化钾或三乙胺,并洗涤至溶剂残余量≤5000ppm。

[0025]

以上方法步骤(3)中所述的干燥是在温度100

‑

250℃下干燥至纤维含水率低于10%,优选低于5%,更优选的是降低至平衡水分含量,大约为2%即可。

[0026]

本发明采用以上方法制备的聚对苯撑苯并二噁唑(pbo)纤维的平均拉伸强度≥5gpa,更好的≥5.5gpa,最好的≥5.8gpa;聚[2,5

‑

二羟基

‑

1,4

‑

苯撑吡啶并二咪唑]纤维的强度拉伸强度≥4gpa,更好的≥4.5gpa,最好可以≥5.0gpa。

[0027]

当长丝离开拉伸区时,其速度至少为270m/min,较好的是270

‑

900m/min更好的是400

‑

815m/min。当使用上述喷丝板喷丝时,高速纺丝的稳定性较高。通过选择过渡锥筒角度、毛细管的直径、长径比和纺丝温度等参数,可以使长丝平均断点不高于1次/10km,较好的不高于1次/100km,最好的不高于1次/1000km。

[0028]

本发明带来的有益技术效果:

[0029]

1.由于本发明提供的纺丝方法中采用的喷丝板的毛细管前过渡锥筒≥2段或为平滑的弧形过渡锥筒,且其为过渡锥筒时,角度θ也比现有技术的角度小许多,因而可大大减小纺丝原液在喷丝孔对称轴附近的扰流,避免发生熔体破裂,在此基础上,不仅可以大大提高纺丝的速度,而且使高速纺丝的稳定性较高,纤维的力学性能也能得到充分的保障。

[0030]

2.由于本发明提供的纺丝方法中采用的喷丝板还与之匹配选择了合适的毛细管直径、长径比和压力降等技术措施,因而可在纺丝过程中至少使长丝平均断点不高于1次/10km,最好的可达到不高于1次/1000km,纺丝稳定性高,也就可使最高纺丝速度达到800m/min以上,大大提高了生产效率。

[0031]

3.由于本发明提供的纺丝方法可以实现高速纺丝下的稳定性,使断丝频率大大降低,操作性好,纺丝状态好,因而十分适合于工业化生产。

[0032]

4.由于本发明提供的纺丝方法可在高速稳定纺丝的条件下,不以损失纤维的强度为代价,因而特别适合制备高强度聚苯并唑纤维,尤其在纺丝速度为815m/min的高速下纺丝时,纺丝状态良好,长丝平均断点不高于1次/1000km,纤维强度最高可达到5.95gpa。

附图说明

[0033]

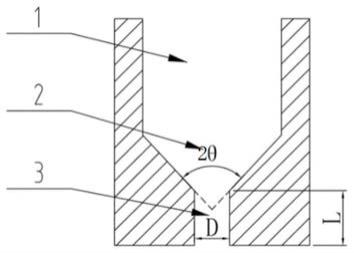

图1为现有技术喷丝板中单个喷丝孔的毛细管1段前过渡锥筒的结构示意图;

[0034]

图2为本发明实施例采用的喷丝板中单个喷丝孔的毛细管2段前过渡锥筒的结构示意图;

[0035]

图3为本发明所述喷丝板中单个喷丝孔的毛细管前部分为平滑收缩为弧形的喷丝孔的结构示意图。

[0036]

图中:1

‑

过渡锥筒;2

‑

毛细管前过渡锥筒角2θ;3

‑

毛细管;l

‑

毛细管长度;d

‑

毛细管直径。

具体实施方式

[0037]

下面通过实施例对本发明作进一步说明。值得指出的是,给出的实施例不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的内容对本发明作出的一些非本质的改进和调整仍应属于本发明保护范围。

[0038]

值得说明的是:1)以下实施例和对比例中浓度均为质量百分比浓度;2)以下实施例和对比例制备的纤维的力学性能是采用instron万能拉伸试验机,按照gjb348

‑

87《芳纶复丝拉伸性能测试方法浸胶法》测试获得的。

[0039]

实施例1

[0040]

先将特性粘数为28dl/g、动力学粘度为8000万厘泊的聚对苯撑苯并二噁唑聚合物配制成15%浓度的多聚磷酸纺丝原液,在纺丝温度为185℃,流量76ml/min的条件下,使用孔数为330,喷丝孔毛细管3前为2段过渡锥筒1、角度θ为20

°

、毛细管直径0.18mm和长径比l/d为2.00的喷丝板喷出,此时的压力降为8.0mpa。喷出的纺丝原液丝条进入充有空气、温度为80℃的拉伸区,在拉伸比为44.6下拉伸形成初生丝束,并以纺丝速度404m/min离开拉伸区。初生丝束进入凝固浴中进行凝固,凝固浴为质量浓度20%的稀磷酸水溶液。对离开凝固浴的丝条依次采用质量浓度为5%的氢氧化钠中和和用水进行充分洗涤至溶剂残余量≤5000ppm后,于温度220℃辊筒上接触干燥后,收卷制备得到含水率为3%的纤维。

[0041]

纺丝过程的断丝频率1次/800km,纺丝状态良好;所得纤维的纤度为56.5tex,拉伸强度5.85gpa。

[0042]

实施例2

[0043]

先将特性粘数为27.5dl/g、动力学粘度为6500万厘泊的聚对苯撑苯并二噁唑聚合物配制成10%浓度为的多聚磷酸纺丝原液,在纺丝温度为185℃,流量76ml/min的条件下,使用孔数为330,喷丝孔毛细管3前为2段过渡锥筒1、角度θ为25

°

、毛细管直径d 0.18mm和长径比l/d为2.00的喷丝板喷出,此时的压力降为8.2mpa。喷出的纺丝原液丝条进入充有氮气、温度为40℃的拉伸区,在拉伸比为30下拉伸形成初生丝束,并以纺丝速度270m/min离开拉伸区。初生丝束进入凝固浴中进行凝固,凝固浴为质量浓度35%的稀磷酸水溶液。对离开凝固浴的丝条依次采用质量浓度为10%的氢氧化钾中和和用水进行充分洗涤至溶剂残余量≤5000ppm后,于温度250℃辊筒上接触干燥后,收卷制备得到含水率为2.2%的纤维。

[0044]

纺丝过程的断丝频率1次/850km,纺丝状态良好;所得纤维的纤度为56.5tex,拉伸强度5.83gpa。

[0045]

实施例3

[0046]

先将特性粘数为30dl/g、动力学粘度为7800万厘泊的聚对苯撑苯并二噁唑聚合物配制成12%浓度为的多聚磷酸纺丝原液,在纺丝温度为185℃,流量76ml/min的条件下,使用孔数为330,喷丝孔毛细管前为3段过渡锥筒、角度θ为20

°

、毛细管直径0.18mm和长径比l/d为3.00的喷丝板喷出,此时的压力降为12.6mpa。喷出的纺丝原液丝条进入充有二氧化碳、温度为90℃的拉伸区,在拉伸比为35.5下拉伸形成初生丝束,并以纺丝速度322m/min离开拉伸区。初生丝束进入凝固浴中进行凝固,凝固浴为质量浓度25%的稀磷酸水溶液。对离开凝固浴的丝条依次采用质量浓度为15%的三乙胺中和和用水进行充分洗涤至溶剂残余量≤5000ppm后,于温度180℃辊筒上接触干燥后,收卷制备得到含水率低于5%的纤维。

[0047]

纺丝过程的断丝频率1次/950km,纺丝状态良好;所得纤维的纤度为56.6tex,拉伸强度5.83gpa。

[0048]

实施例4

[0049]

先将特性粘数为29dl/g、动力学粘度为9000万厘泊的聚对苯撑苯并二噁唑聚合物配制成13%浓度为的多聚磷酸纺丝原液,在纺丝温度为190℃,流量112.5ml/min的条件下,使用孔数为330,喷丝孔毛细管前为2段过渡锥筒、角度θ为20

°

、毛细管直径0.20mm和长径比l/d为2.00的喷丝板喷出,此时的压力降为10.0mpa下。喷出的纺丝原液丝条进入充有空气、温度为65℃的拉伸区,在拉伸比为50下拉伸形成初生丝束,并以纺丝速度540m/min离开拉伸区。初生丝束进入凝固浴中进行凝固,凝固浴为质量浓度30%的稀磷酸水溶液。对离开凝固浴的丝条依次采用质量浓度为20%的氢氧化钠中和和用水进行充分洗涤至溶剂残余量≤5000ppm后,于温度100℃辊筒上接触干燥后,收卷制备得到含水率为2.5%的纤维。

[0050]

纺丝过程的断丝频率1次/900km,纺丝状态良好;所得纤维的纤度为54.2tex,拉伸强度5.83gpa。

[0051]

实施例5

[0052]

先将特性粘数为30dl/g、动力学粘度为8500万厘泊的聚对苯撑苯并二噁唑聚合物配制成13%浓度的多聚磷酸纺丝原液,在纺丝温度为195℃,流量190ml/min的条件下,使用孔数为330,喷丝孔毛细管前为4段过渡锥筒、角度θ为15

°

、毛细管直径0.30mm和长径比l/d为0.50的喷丝板喷出,此时的压力降为6.3mpa。喷出的纺丝原液丝条进入充有空气、温度为90℃的拉伸区,在拉伸比为100下拉伸形成初生丝束,并以纺丝速度815m/min离开拉伸区。初生丝束进入凝固浴中进行凝固,凝固浴为质量浓度25%的稀磷酸水溶液。对离开凝固浴的丝条依次采用质量浓度为13%的氢氧化钠中和和用水进行充分洗涤至溶剂残余量≤5000ppm后,于温度240℃辊筒上接触干燥后,收卷制备得到含水率低于2.3%的纤维。

[0053]

纺丝过程的断丝频率1次/1000km,纺丝状态良好;所得纤维的纤度为55.0tex,拉伸强度5.95gpa。

[0054]

实施例6

[0055]

先将特性粘数为32dl/g、动力学粘度为9200万厘泊的聚[2,5

‑

二羟基

‑

1,4

‑

苯撑吡啶并二咪唑]聚合物配制成11%浓度的多聚磷酸纺丝原液,在纺丝温度为200℃,流量195ml/min的条件下,使用孔数为330,喷丝孔毛细管前为4段过渡锥筒、角度θ为10

°

、毛细管直径0.30mm和长径比l/d为1.50的喷丝板喷出,此时的压力降为10.0mpa。喷出的纺丝原液丝条进入充有空气、温度为90℃的拉伸区,在拉伸比为95.6下拉伸形成初生丝束,并以纺丝速度800m/min离开拉伸区。初生丝束进入凝固浴中进行凝固,凝固浴为去离子水。对离开凝

固浴的丝条依次采用质量浓度为2%的氢氧化钠中和和用水进行充分洗涤至溶剂残余量≤5000ppm后,于温度180℃辊筒上接触干燥后,收卷制备得到含水率为10%的纤维。

[0056]

纺丝过程的断丝频率1次/880km,纺丝状态良好;所得纤维的纤度为53.6tex,拉伸强度5.10gpa。

[0057]

实施例7

[0058]

先将特性粘数为29.1dl/g、动力学粘度为8200万厘泊的聚[2,5

‑

二羟基

‑

1,4

‑

苯撑吡啶并二咪唑]聚合物配制成11%浓度的多聚磷酸纺丝原液,在纺丝温度为200℃,流量195ml/min的条件下,使用孔数为330,喷丝孔毛细管前为3段过渡锥筒、角度θ为18

°

、毛细管直径0.30mm和长径比l/d为0.50的喷丝板喷出,此时的压力降为4.1mpa。喷出的纺丝原液丝条进入充有空气、温度为90℃的拉伸区,在拉伸比为95.6下拉伸形成初生丝束,并以纺丝速度800m/min离开拉伸区。初生丝束进入凝固浴中进行凝固,凝固浴为质量浓度10%的稀磷酸水溶液。对离开凝固浴的丝条依次采用质量浓度为0.5%的氢氧化钠中和和用水进行充分洗涤至溶剂残余量≤5000ppm后,于温度180℃辊筒上接触干燥后,收卷制备得到含水率为8%的纤维。

[0059]

纺丝过程的断丝频率1次/880km,纺丝状态良好;所得纤维的纤度为53.8tex,拉伸强度4.52gpa。

[0060]

对比例1

[0061]

先将特性粘数为28.2dl/g、动力学粘度为7500万厘泊(的聚对苯撑苯并二噁唑聚合物配制成13%浓度为的多聚磷酸纺丝原液,在纺丝温度为185℃,流量76ml/min的条件下,使用孔数为330,喷丝孔毛细管前为2段过渡锥筒、角度θ为30

°

、毛细管直径0.18mm和长径比l/d为2.00的喷丝板喷出,此时的压力降为7.9mpa。喷出的纺丝原液丝条进入充有空气、温度为80℃℃的拉伸区,在拉伸比为38下拉伸形成初生丝束,并以纺丝速度350m/min离开拉伸区。初生丝束进入凝固浴中进行凝固,凝固浴为质量浓度20%的稀磷酸水溶液。对离开凝固浴的丝条依次采用质量浓度为5%的氢氧化钠中和和用水进行充分洗涤至溶剂残余量≤5000ppm后,于温度130℃辊筒上接触干燥后,收卷制备得到含水率为2.6%的纤维。

[0062]

纺丝过程的断丝频率1次/7km,纺丝状态不好;所得纤维的纤度为56.5tex,拉伸强度5.50gpa。

[0063]

对比例2

[0064]

先将特性粘数为29dl/g、动力学粘度为8000万厘泊的聚对苯撑苯并二噁唑聚合物配制成13%浓度为的多聚磷酸纺丝原液,在纺丝温度为185℃,流量76ml/min的条件下,使用孔数为330,喷丝孔毛细管前为2段过渡锥筒、角度θ为20

°

、毛细管直径0.18mm和长径比l/d为4.00的喷丝板喷出,此时的压力降为12.8mpa。喷出的纺丝原液丝条进入充有空气、温度为80℃的拉伸区,在拉伸比为38下拉伸形成初生丝束,并以纺丝速度350m/min离开拉伸区。初生丝束进入凝固浴中进行凝固,凝固浴为质量浓度20%的稀磷酸水溶液。对离开凝固浴的丝条依次采用质量浓度为10%的氢氧化钠中和和用水进行充分洗涤至溶剂残余量≤5000ppm后,于温度160℃辊筒上接触干燥后,收卷制备得到含水率为2.8%的纤维。

[0065]

纺丝过程的断丝频率1次/750km,纺丝状态良好;所得纤维的纤度为56.4tex,拉伸强度5.75gpa。

[0066]

对比例3

[0067]

先将特性粘数为28.8dl/g、动力学粘度为10000万厘泊的聚对苯撑苯并二噁唑聚合物配制成13%浓度为的多聚磷酸纺丝原液,在纺丝温度为188℃,流量95ml/min的条件下,使用孔数为330,喷丝孔毛细管前为2段过渡锥筒、角度θ为20

°

、毛细管直径0.18mm和长径比l/d为2.00的喷丝板喷出,此时的压力降为13.5mpa。喷出的纺丝原液丝条进入充有空气、温度为85℃的拉伸区,在拉伸比为40下拉伸形成初生丝束,并以纺丝速度450m/min离开拉伸区。初生丝束进入凝固浴中进行凝固,凝固浴为质量浓度30%的稀磷酸水溶液。对离开凝固浴的丝条依次采用质量浓度为10%的氢氧化钠中和和用水进行充分洗涤至溶剂残余量≤5000ppm后,于温度170℃辊筒上接触干燥后,收卷制备得到含水率为3.2%的纤维。

[0068]

纺丝过程的断丝频率1次/8km,纺丝状态不好;所得纤维的纤度为56.4tex,拉伸强度5.75gpa。

[0069]

对比例1与实施例1、2相比,因对比例1的毛细管前过渡锥筒角度较大,为30

°

,在纺丝过程中观察到,从喷丝孔喷出的丝条紊乱,有大约10孔产生不规律断丝。断丝频率明显增加,约为1次/7km;同时,制备的纤维强度降低。

[0070]

从实施例1、3和对比例2的比较可以说明毛细管长径比l/d的效果。l/d超过3的话,纤维的强度有下降的趋势。这是在经过较长的毛细管后,因为管壁粘滞阻力,纺丝原液的拉伸流动速度分布,发展成抛物线型;喷出后,在拉伸过程中,内层和外层分子会发生取向程度的差异所致。

[0071]

从实施例1、4和对比例3的比较可以说明喷丝板部分剪切力过大的影响。喷丝板的压力降超过13mpa,喷出的丝条紊乱,容易产生断丝,同时,制备的纤维强度降低。

[0072]

通过实施例1、4、5可以说明,通过毛细管前过渡锥筒角度、毛细管长径比和喷丝板压力降等参数的控制,既可以实现纺丝速度的提升,且纺丝稳定性好,同时制备的纤维强度高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1