一种新型混纺纱及其生产方法和应用与流程

1.本发明涉及纺织技术领域,尤其涉及一种新型混纺纱及其生产方法和应用。

背景技术:

2.细旦莫代尔纤维形态不同于常规纤维素纤维,莫代尔纤维的干强近于涤纶,湿强比普通的粘胶提高很多,光泽,柔软性,吸湿性。染色性优于纯棉产品,用它做成的面料有很好的光泽性,以及极好的耐穿性。

3.但细旦莫代尔纤维强力卷曲、表面起绒,成型不良,清花棉卷难以成型而导致将细旦莫代尔纤维进行纺纱时不能得到纱较细且强度高的中高支纱的的问题。

技术实现要素:

4.本发明所要解决的技术问题是:如何通过细旦莫代尔纤维获得纱较细且强度高的中高支纱。

5.为解决上述技术问题,本发明提出了一种新型混纺纱及其生产方法和应用。

6.一种新型混纺纱,由细旦莫代尔纤维和长绒棉纤维按照重量比(52

‑

55):(45

‑

48)混纺而成。

7.进一步地,所述细旦莫代尔纤维的比强在3.33cn/dtex以上、断裂伸长率为15.7%

‑

17.0%、线密度为1.0dtex

‑

1.1dtex、长度在39mm以上、回潮率为9.0%

‑

10.0%;所述长绒棉纤维的比强为30cn/dtex以上、长度在329mm以上、回潮率为7.8%

‑

8.5%。

8.本发明还提出上述新型混纺纱的生产方法,以细旦莫代尔纤维和长绒棉纤维作为原料依次经养生工序、清花工序、梳棉工序、并条工序、粗纱工序、细纱工序和络筒工序加工制得;

9.所述养生工序中,对所述细旦莫代尔纤维进行加湿至所述细旦莫代尔纤维的湿度为80%

‑

90%;

10.所述并条工序中,经过二道预并三道并合;

11.所述二道预并为:细旦莫代尔纤维预并和长绒棉纤维预并,均为8根预并,湿重为19.97g/5m

‑

20.0g/5m;

12.所述三道并合为:一并6根并合,干重定量15.2

‑

15.7g/5m并合分配为3根细旦莫代尔纤维预并条、3根长绒棉纤维预并条;二并8根并合,干重定量14.5

‑

15g/5m;三并8根并合,干重定量14.0

‑

14.5g/5m;

13.所述细纱工序中,细纱捻度为150捻/10cm

‑

160捻/10cm,细纱的温度在30

±

3℃之间,细纱的湿度在48%

‑

55%之间。

14.进一步地,所述粗纱工序中,粗纱干重定量为3.22g/10米

‑

3.50g/10米之间、粗纱总牵伸倍数8.19

‑

8.5倍之间,粗纱捻度4.75捻/10cm

‑

5.25捻/10cm。

15.进一步地,所述粗纱工序中,罗拉隔距采用12mm

×

24mm

×

45mm、钳口隔距7mm

‑

8mm,锭速700

‑

750r/min。

16.进一步地,所述清花工序中,打手速度为350rpm

‑

400rpm,棉卷的重不匀率控制在1.3%以内,伸长率为0

‑

2%。

17.进一步地,在所述梳棉工序中,锡林速度为250

‑

280r/min、刺辊速度为550

‑

580r/min、道夫速度在15

‑

20r/min、盖板速度为120

‑

140mm/min。

18.进一步地,所述梳棉工序,梳棉湿度在55%

‑

60%之间。

19.进一步地,所述细纱工序中,总牵伸倍数54.9倍,罗拉隔距为17mm

×

38mm,后区牵伸倍数为1.18倍

‑

1.25倍。

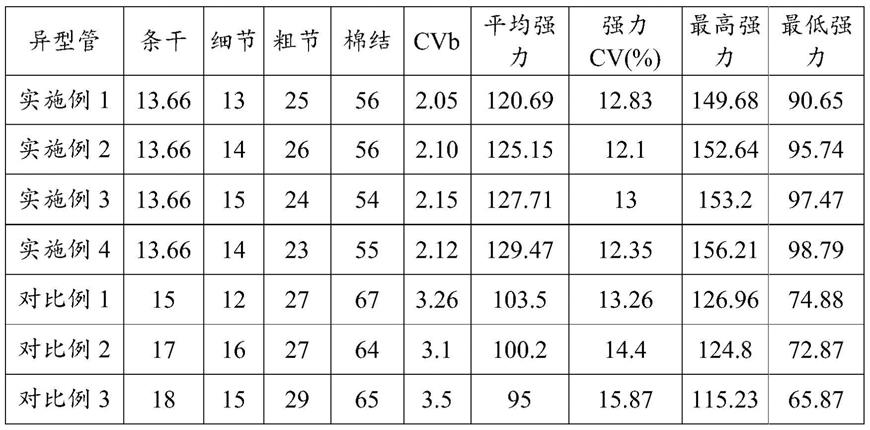

20.本发明还提出上述新型混纺纱或者上述生产方法生产得到的新型混纺纱在制作高档服装面料中的应用。

21.本发明与现有技术对比的有益效果包括:细旦莫代尔纤维和长绒棉纤维按照重量比52

‑

55:45

‑

48混纺,细旦莫代尔纤维和长绒棉纤维之间的抱合力较强,长绒棉纤维具有较高的强度和弹性恢复力,可提高混纺纱的强度和弹性,长绒棉纤维可以降低细旦莫代尔纤维的摩擦力,减少纤维卷曲现象,细旦莫代尔纤维湿性好且柔软,将两种原料进行混纺,得到纱较细且强度高,支纱高达70

‑

90支的中高支纱。

22.另外,将细旦莫代尔纤维、长绒棉纤维作为原料依次经清花、梳棉、并条、粗纱、细纱、络筒工序,特别是在所述并条工序中,经过二道预并三道并合;所述二道预并为:细旦莫代尔纤维预并和长绒棉纤维预并,均为8根预并,湿重为19.97g/5m

‑

20.0g/5m;

23.所述三道并合为:一并6根并合,干重定量15.2

‑

15.7g/5m并合分配为3根细旦莫代尔纤维预并条、3根长绒棉纤维预并条;二并8根并合,干重定量14.5

‑

15g/5m;三并8根并合,干重定量14.0

‑

14.5g/5m;所述细纱工序中,细纱捻度为150捻/10cm

‑

155捻/10cm,细纱的温度在30

±

3℃之间,细纱的湿度在48%

‑

55%之间,混纺得到支数为70

‑

90支的紧密纺纱,克服了因莫代尔纤维强力卷曲、表面起绒,成型不良,清花棉卷难以成型而导致将细旦莫代尔纤维进行纺纱时不能得到纱较细且品质优良的中高支纱的的问题,所得新型混纺纱具有吸湿环保、舒适弹性、良好的拉伸,表面匀整等优点,可用于制作高档服装面料。

具体实施方式

24.本具体实施方式提出一种新型混纺纱,由细旦莫代尔纤维和长绒棉纤维按照重量比(52

‑

55):(45

‑

48)混纺而成,所述新型混纺纱的号数为6.5

‑

7tex。

25.进一步地,所述细旦莫代尔纤维的比强在3.33cn/dtex以上、断裂伸长率为15.7%

‑

17.0%、线密度为1.0dtex

‑

1.1dtex、长度在39mm以上、回潮率为9.0%

‑

10.0%;所述长绒棉纤维的比强为30cn/dtex以上、长度在329mm以上、回潮率为7.8%

‑

8.5%。

26.本具体实施方式还提出上述新型混纺纱的生产方法,以细旦莫代尔纤维和长绒棉纤维作为原料依次经养生工序中,清花工序、梳棉工序、并条工序、粗纱工序、细纱工序和络筒工序加工制得;

27.所述养生工序中,对所述细旦莫代尔纤维进行加湿至所述细旦莫代尔纤维的湿度为80%

‑

90%。具体地,在养生房采用喷雾装置喷出雾化的水汽对棉卷进行加湿,同时养生房的环境条件为,温度控制在30

±

3℃,湿度控制在80%

‑

90%之间,这样可以使棉卷有一个较高的回潮率,在后期的生产过程中可以减少纤维的不利弯曲,降低毛羽指数,对改善细纱条干具有一定的好处,同时对提高细纱平均强力降低强力cv%具有帮助。

28.所述清花工序中,按配棉规范上包,削平嵌逢。加强运转操作设备基础管理,抓棉机运转率达到85%以上。禁止用油手触摸纤维及棉卷,原料先要在台中松包后预处24小时生产。为减小对纤维损伤,a036毫猪打手速度控制在350

‑

400rpm,速度不可太高。棉卷要用粗纱做牵线。清花生产时,棉卷两边不摩擦墙板。棉卷的重不匀率在1.3%以内,伸长率在0

‑

2%。

29.所述梳棉工序中,锡林速度280r/min以内、刺辊速度580r/min以内、道夫速度20r/min以内、盖板速度140mm/min以内,这样的速度对纤维的形态及结构具有一定的保护作用;锡林与刺辊隔距7

‑

8英丝,给棉板与刺辊隔距18

‑

19英丝,锡林与道夫隔距4

‑

5英丝,锡林与盖板5点隔距为12英丝

×

11英丝

×

10英丝

×

10英丝

×

11英丝,除尘刀高度与机框平,刀背与机框水平面夹角90

°

,呈直角状态,梳棉干重定量为16.5g/5m

‑

17.0g/5m之间;为控制不匀,棉卷取卷时改变以往的取放方式,应横放纵取,生条纵横交叉搭配供应后工序。加强回条回卷管理,按指定的地点存放,不得与其它产品混放、混用。加强机台清洁检查力度,坚决杜绝吹、扇、拍、打的现象。各轮班挡车工要加强机台清洁,对漏底、龙头、喇叭口清洁要清洁到位。要加强巡回,对棉卷粘缠的要及时清理,对棉卷易粘缠的及时反馈,在清花使用防粘纱。

30.对棉卷要轻拿轻放,推桶工使用推桶车,人推桶时杜绝人为毛条,人推条不允许超三个满桶。搬运棉条也要轻拿轻放。梳棉工序湿度控制在55%

‑

60%之间,这样才能保证纤维的成纱强力不受影响。

31.所述并条工序中,经过二道预并三道并合;

32.所述二道预并为:细旦莫代尔纤维预并和长绒棉纤维预并,均为8根预并,湿重为19.97g/5m

‑

20.0g/5m;

33.所述三道并合为:一并6根并合,干重定量15.2

‑

15.7g/5m并合分配为3根细旦莫代尔纤维预并条、3根长绒棉纤维预并条;二并8根并合,干重定量14.5

‑

15g/5m,罗拉隔距10mm

×

16mm;三并8根并合,干重定量14.0

‑

14.5g/5m;罗拉隔距10mm

×

16mm,喇叭口径为3。

34.所述粗纱工序中,粗纱干重定量为3.22g/10米

‑

3.50g/10米之间、粗纱总牵伸倍数8.19

‑

8.5倍之间,后区牵伸1.2倍,细旦莫代尔纤维和长绒棉纤维牵伸分配为1.2

×

7.39,粗纱捻度4.75捻/10cm

‑

5.25捻/10cm。

35.所述细纱工序中,细纱捻度为150捻/10cm

‑

160捻/10cm,总牵伸倍数54.9倍,罗拉隔距为17mm

×

38mm,后区牵伸倍数为1.18倍

‑

1.25倍,钳口隔距2.5压左右,钢领用型号pg1/2

‑

3854、钢丝圈用型号oss10/0,锭速14500以内。对锭盘、锭子逐锭检查,保证锭带张力一致,摇架压力控制在200

±

10n,要根据原料情况选择合适的皮辊,确保条干较好,生活面正常。异形管内负压不小于3mpa,上车前检查异形管有无杂物。钢领上车前须逐个检查,确保良好后才能上车使用,同时加强钢丝圈周期管理。特别是加强了温湿度管理,温度控制在30

±

3℃,湿度控制在48%

‑

55%之间。

36.在络筒工序中,在自动络筒机上生产,采用电子清纱器和空捻无结技术。电清参数:棉结n清纱极限参数设置:300%

×

0.5cm,短粗节s参数设置:130%

×

1.3cm,长粗节l参数设置为:35%

×

30cm,长细节t参数设置为:

‑

30%

×

30cm。车速不得高于900m/min。电清工艺收严掌握,棉结不得高于380%,短粗不得高于150%*1.6cm,打开棉结报警设置,最后以布面外观质量情况适当调整电清参数。通道部件光洁无毛刺。加强空捻接头检查,强力保留率在85%以上。全自络张力偏小掌握,加强大、小吸嘴清洁工作及检查工作。加强温湿度管

理,湿度控制在58%

‑

68%。

37.需要注意的是,对并条、粗纱的罗拉皮辊加油要适宜,颈部加油后揩干净。圈条盘、锭壳、假捻器、喇叭口每周用清水洗三次,并条皮辊每三天换洗,杜绝缠、粘现象。

38.结合揩车对熟条通道的蜡质进行清洗,防止因通道挂花、积花造成的疵点。

39.加强通道部位缠、粘、挂检查,特别是管底锭翼的油及油飞花要清洁干净。并粗加强机台清洁,保持通道光滑,加强巡回,及时处理通道部位的粘缠挂现象。

40.凡回花、回条、风箱花要按指定的地点存放,不得与其它产品混放、混用。

41.本具体实施方式还包括上述新型混纺纱在制作高档服装面料中的应用。

42.下面具体描述本发明的优选实施例阐释本发明的原理,并非用于限定本发明的范围。

43.为避免赘述,本发明以下实施例中使用的原料及具体生产设备总结如下:

44.细旦莫代尔纤维具有以下性能标准:比如比强3.33cn/dtex、断裂伸长率15.7%、线密度1.0dtex、长度39mm、回潮率9.1%;

45.长绒棉纤维具有以下性能标准:比强30cn/dtex、长度329mm、回潮率7.8%;

46.生产线采用的设备包括:a002c型自动抓棉机

→

a036b豪猪开棉机

→

a092a双棉箱给棉机

→

a076c成卷机

→

a186梳棉机

→

fa317a并条机、tmfd81l并条机

→

fa411a型粗纱机

→

fa506a型细纱机

→

21c

‑

s络筒机。

47.实施例1

48.一种新型混纺纱的生产方法,按照以下步骤生产制得;

49.(1)养生工序:对所述细旦莫代尔纤维进行加湿至所述细旦莫代尔纤维的湿度为85%。

50.(2)清花工序:按配棉规范上包,削平嵌逢。加强运转操作设备基础管理,抓棉机运转率达到85%以上。禁止用油手触摸纤维及棉卷,原料先要在台中松包后预处24小时生产。a036毫猪打手速度控制在350rpm。棉卷要用粗纱做牵线。清花生产时,棉卷两边不摩擦墙板。棉卷的重不匀率控制在1.3%以内,伸长率控制在0

‑

2%。

51.(3)梳棉工序:锡林速度280r/min、刺辊速度580r/min、道夫速度20r/min、盖板速度140mm/min,这样的速度对纤维的形态及结构具有一定的保护作用;锡林与刺辊隔距7英丝,给棉板与刺辊隔距18英丝,锡林与道夫隔距4英丝,锡林与盖板5点隔距为12英丝

×

11英丝

×

10英丝

×

10英丝

×

11英丝,除尘刀高度与机框平,刀背与机框水平面夹角90

°

,呈直角状态,细旦莫代尔/细绒棉短纤维在清花圆台中单独成卷,棉卷干重定量336克/米,棉卷长度31.06米,正卷湿重11.5kg,梳棉干重定量为16.5g/5m,机械总牵伸为98.9。梳棉工序湿度为55%。

52.(4)并条工序:经过二道预并三道并合;

53.所述二道预并为:细旦莫代尔纤维预并和长绒棉纤维预并,均为8根预并;细旦莫代尔纤维预并中,湿重为19.97g/5m,干重定量18.15克/5米,机械牵伸为7.70倍,罗拉隔距12mm

×

20mm;长绒棉纤维预并中,干重定量18.6克/5米,实际牵伸7.48倍,牵伸分配1.6

×

4.6,并合根数8根,罗拉隔距12mm

×

20mm;

54.所述三道并合为:一并6根并合,干重定量15.2g/5m并合分配为3根细旦莫代尔纤维预并条、3根长绒棉纤维预并条,牵伸6.9倍,罗拉隔距10mm

×

16mm;二并8根并合,干重定

量14.5g/5m,牵伸8.39倍,罗拉隔距10mm

×

16mm;三并8根并合,干重定量14.0g/5m;罗拉隔距10mm

×

16mm,喇叭口径为3。

55.(5)粗纱工序:粗纱干重定量为3.22g/10米、粗纱总牵伸倍数8.19倍,后区牵伸1.2倍,细旦莫代尔纤维和长绒棉纤维牵伸分配为1.2

×

7.39,粗纱捻度4.75捻/10cm,罗拉隔距采用12mm

×

24mm

×

45mm、钳口隔距7mm,锭速700。

56.(6)细纱工序:细纱捻度为155捻/10cm,总牵伸倍数54.9倍,罗拉隔距为17mm

×

38mm,后区牵伸倍数为1.18倍,钳口隔距2.5压,钢领用型号pg1/2

‑

3854、钢丝圈用型号oss10/0,锭速14500。

57.(7)络筒工序:在自动络筒机上生产,采用电子清纱器和空捻无结技术。电清参数中,棉结n清纱极限参数设置:300%

×

0.5cm,短粗节s参数设置:130%

×

1.3cm,长粗节l参数设置为:35%

×

30cm,长细节t参数设置为:

‑

30%

×

30cm。得到的混纺纱的支数为90支,号数为6.5tex。

58.实施例2

59.本实施例的生产方法与实施例1相同,区别点在于本实施例中细旦莫代尔纤维和长绒棉纤维按照重量比55:45混纺。得到的混纺纱的支数为90支,号数为6.5tex。

60.实施例3

61.本实施例的生产方法与实施例1相同,区别点在于本实施例中细旦莫代尔纤维和长绒棉纤维按照重量比53:47混纺。得到的混纺纱的支数为80支,号数为7.3tex。

62.实施例4

63.本实施例的生产方法与实施例1基本相同,区别点在于各工序的部分工序条件不同,具体如下:

64.(1)养生工序:对所述细旦莫代尔纤维进行加湿至所述细旦莫代尔纤维的湿度为80%。

65.(2)清花工序:按配棉规范上包,削平嵌逢。加强运转操作设备基础管理,抓棉机运转率达到85%以上。禁止用油手触摸纤维及棉卷,原料先要在台中松包后预处24小时生产。a036毫猪打手速度控制在400rpm。棉卷要用粗纱做牵线。清花生产时,棉卷两边不摩擦墙板。棉卷的重不匀率控制在1.3%以内,伸长率控制在0

‑

2%。

66.(3)梳棉工序:锡林速度270r/min、刺辊速度580r/min、道夫速度18r/min以内、盖板速度130mm/min;锡林与刺辊隔距7

‑

8英丝,给棉板与刺辊隔距18英丝,锡林与道夫隔距5英丝,锡林与盖板5点隔距为12英丝

×

11英丝

×

10英丝

×

10英丝

×

11英丝,除尘刀高度与机框平,刀背与机框水平面夹角90

°

,呈直角状态,细旦莫代尔/细绒棉短纤维在清花圆台中单独成卷,棉卷干重定量336克/米,棉卷长度31.06米,正卷湿重11.5kg,梳棉干重定量为17.0g/5m,机械总牵伸为98.9。梳棉工序湿度为60%。

67.(4)并条工序:经过二道预并三道并合;

68.所述二道预并为:细旦莫代尔纤维预并和长绒棉纤维预并,均为8根预并;细旦莫代尔纤维预并中,湿重为20.0g/5m,干重定量18.15克/5米,机械牵伸为7.70倍,罗拉隔距12mm

×

20mm;长绒棉纤维预并中,干重定量18.6克/5米,实际牵伸7.48倍,牵伸分配1.6

×

4.6,并合根数8根,罗拉隔距12mm

×

20mm;

69.所述三道并合为:一并6根并合,干重定量15.7g/5m并合分配为3根细旦莫代尔纤

维预并条、3根长绒棉纤维预并条,牵伸6.9倍,罗拉隔距10mm

×

16mm;二并8根并合,干重定量15g/5m,牵伸8.39倍,罗拉隔距10mm

×

16mm;三并8根并合,干重定量14.5g/5m;罗拉隔距10mm

×

16mm,喇叭口径为3。

70.(5)粗纱工序:粗纱干重定量为3.22g/10米、粗纱总牵伸倍数8.5倍,后区牵伸1.2倍,细旦莫代尔纤维和长绒棉纤维牵伸分配为1.2

×

7.39,粗纱捻度5.25捻/10cm,罗拉隔距采用12mm

×

24mm

×

45mm、钳口隔距7mm,锭速700。

71.(6)细纱工序:细纱捻度为160捻/10cm,总牵伸倍数54.9倍,罗拉隔距为17mm

×

38mm,后区牵伸倍数为1.25倍,钳口隔距2.5压,钢领用型号pg1/2

‑

3854、钢丝圈用型号oss10/0,采用jfa

‑

21d1200l万宝异型管,锭速14400。

72.(7)络筒工序:在自动络筒机上生产,采用电子清纱器和空捻无结技术。电清参数中,棉结n清纱极限参数设置:300%

×

0.5cm,短粗节s参数设置:130%

×

1.3cm,长粗节l参数设置为:35%

×

30cm,长细节t参数设置为:

‑

30%

×

30cm。得到的混纺纱的支数为85支,号数为7tex。

73.对比例1

74.本对比例与实施例1的区别在于:在细纱工序中,采用同和二代异型管。

75.对比例2

76.本对比例与实施例1的区别在于:没有养生工序。

77.对比例3

78.本对比例与实施例1的区别在于:

79.并条工序中,二道预并为:细旦莫代尔纤维预并和长绒棉纤维预并,均为7根预并;细旦莫代尔纤维预并中,湿重为19.97g/5m,干重定量18.15克/5米,机械牵伸为7.70倍,罗拉隔距12mm

×

20mm;长绒棉纤维预并中,干重定量18.6克/5米,实际牵伸7.48倍,牵伸分配1.6

×

4.6,并合根数8根,罗拉隔距12mm

×

20mm;

80.三道并合为:一并7根并合,干重定量15.2g/5m并合分配为3根细旦莫代尔纤维预并条和4根长绒棉纤维预并条,牵伸6.9倍,罗拉隔距10mm

×

16mm;二并7根并合,干重定量14.5g/5m,牵伸8.39倍,罗拉隔距10mm

×

16mm;三并7根并合,干重定量14.0g/5m;罗拉隔距10mm

×

16mm,喇叭口径为3。

81.性能测试

82.根据纺织领域的常规方法或国家标准对实施例1

‑

4以及对比例1

‑

3相关性能测试,性能测试结果见下表1所示。需要说明的是,cvb表示细纱条干不匀率,强力cv表示强力不匀率。

83.表1实施例1和对比例1的相关性能测试结果

[0084][0085]

从表1可以看出,本发明提出的实施例1

‑

4制得的混纺纱的平均强力都要高于对比例1

‑

3制得的混纺纱,另外实施例1

‑

4的最高强力和最低强力都要高于对比例1

‑

3的最高强力和最低强力。因此本发明提出的新型混纺纱较其他纤维素纤维混纺性具有较好的细纱强力。

[0086]

同时,本发明生产的新型混纺纱成纱性能,低碳环保、舒适弹性,所织的面料天然时尚,具有光泽,同时吸湿透气性良好,既保留了弹性面料的舒适性,又具备了应有的悬垂行,织物轻薄,穿着舒适,适中的弹性、极佳的手感,赋予面料独特的优势。

[0087]

新型混纺纱线是两种纤维混纺而成的,面料既保留了莫代尔纤维的光泽性,又有棉纤维面料的舒适性,又具备了应有的身骨,成型良好,较好的弹性、极佳的手感和良好的拉伸回复性。与传统的纤维素以及纯棉面料相比,它既能赋予面料足够的光泽手感又满足穿着者的舒适穿着体验,又能防止面料鼓包、松弛,无论是多次拉伸、阳光曝晒,还是苛刻的洗涤和面料后处理加工,舒弹丝独特的分子机构和物理形态都能确保面料的弹性持久、稳定。

[0088]

与现有技术相比,本发明还具有以下有益效果:

[0089]

1)本发明将细旦莫代尔纤维、长绒棉纤维混纺得到支数为高支纱的紧密纺纱,克服了因棉纤维强力卷曲缠绕、舒展不匀的影响,同时改善了因莫代尔纤维表面起绒的现象,解决了纺纱难度大、清花棉卷难以成型而导致的纤维进行纺纱时不能得到纱较细且品质优良的中高支纱以及面料成品成型不良的问题;

[0090]

2)本发明提供的生产方法细旦莫代尔纤维、长绒棉纤维作为原料,依次经清花、梳棉、并条、粗纱、细纱、络筒工序,并合理调节各工艺参数,可得到支数为70

‑

90支的紧密纺纱。

[0091]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1