一种皮芯结构末并条生产装置的制作方法

1.本实用新型涉及纱线设备领域,特别是涉及一种皮芯结构末并条生产装置。

背景技术:

2.传统牛仔面料,是经纱采用本白色坯纱以靛蓝还原染料或硫化染料染色为主(采用浆染联合机、球经染色机染色),染成一种靛蓝或者硫化黑颜色,纬纱采用本白色纱线,织成色经白纬粗犷梭织斜纹布。其最大特点是:“环染”洗水易褪色,易于进行各种洗水加工;其最低缺陷是:水洗牢度差,工艺流程长,能耗高,环保压力大。

3.目前,行业中采用色纺工艺开发牛仔产品多数为外观上仿牛仔效果,本质上纱线结构没有实现常规牛仔产品“环染”纱线皮芯结构;部分牛仔产品技术中采用改性活性靛蓝染料散纤维染色后与本白纤维混色纺技术加工成色纺牛仔产品,该类产品一不具有皮芯效果,二采用常规普洗、酵素洗、漂洗等工艺没有洗褪效果,要达到牛仔风格其水洗成本较高、产品层次感差。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种皮芯结构末并条生产装置,用于解决现有技术中末并条生产装置不能连续化大规模生产皮芯结构末并条的问题。

5.为实现上述目的及其他相关目的,本实用新型提供如下技术方案实现的。

6.本实用新型提供一种皮芯结构末并条生产装置,沿着生产进行方向,所述皮芯结构末并条生产装置依次包括条子定位喂入装置、条子传送带、牵伸后罗拉及对应的后皮辊、牵伸三罗拉及对应的三皮辊、牵伸二罗拉及对应的二皮辊、前罗拉及对应的前皮辊。

7.根据上述所述的皮芯结构末并条生产装置,所述条子定位喂入装置包括本体,本体上自上而下形成有上层外包纤维通道、芯层纤维通道和下层外包纤维通道。

8.根据上述所述的皮芯结构末并条生产装置,所述上层外包纤维通道为形成于所述条子定位喂入装置本体上表面的凹槽。

9.根据上述所述的皮芯结构末并条生产装置,所述芯层纤维通道和下层外包纤维通道为贯穿所述条子定位喂入装置本体的通道。

10.本技术提供一种双芯纱线,沿着双芯纱线的长度方向,所述双芯纱线包括相互缠绕的第一纤维集合体和第二纤维集合体;所述第一纤维集合体和第二纤维集合体均为皮芯结构。

11.根据上述所述的双芯纱线,第一纤维集合体和第二纤维集合体均由皮芯结构末并条经过粗纱、细纱工序加工而成。

12.根据上述所述的双芯纱线,所述第一纤维集合体与所述第二纤维集合体的质量比为1:1。

13.根据上述所述的双芯纱线,所述双芯纱线的支数为(14.5~73.8)tex。

14.根据上述所述的双芯纱线,所述双芯纱线的捻系数为280~450。

15.根据上述所述的双芯纱线,所述第一纤维集合体和第二纤维集合体中皮层为靛蓝纤维,芯层为本白纤维;所述靛蓝纤维的含量为所述第一纤维集合体或第二纤维集合体总质量的50wt%~90wt%。

16.根据上述所述的双芯纱线,所述靛蓝纤维为本白纤维素纤维采用可洗褪靛蓝染料染色加工而成。

17.如上所述,本实用新型的双芯纱线,具有以下有益效果:

18.本技术中双芯纱线为牛仔面料用纱线,使得纱线皮层更薄,加工面料水洗工艺简便、水洗成本低,采用常规普洗、酵素洗、漂洗等工艺可以具有洗褪效果,面料层次感强。

附图说明

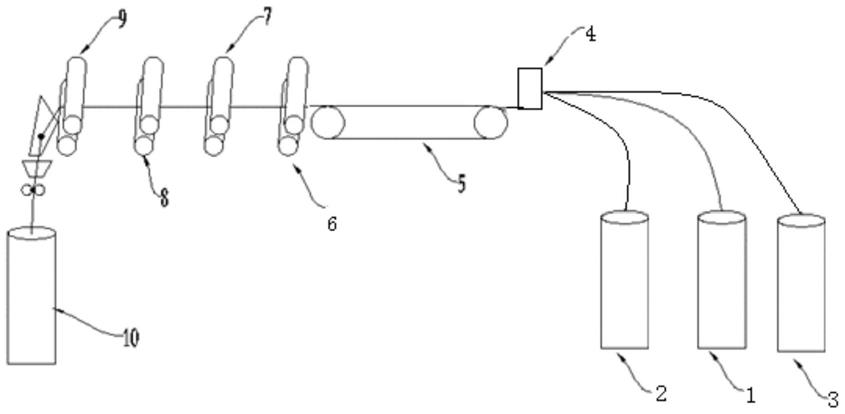

19.图1显示为本实用新型皮芯结构末并条工序中并条设备的结构示意图

20.图1中附图标记:1为芯层纤维条、2为下层外包靛蓝纤维条、3为上层外包靛蓝纤维条、4为条子定位喂入装置、5为条子传送带、6为牵伸后罗拉及对应的后皮辊、7为牵伸三罗拉及对应的三皮辊、8为牵伸二罗拉及对应的二皮辊、9为前罗拉及对应的前皮辊、10为皮芯结构条子

21.图2显示为本实用新型中条子定位喂入装置的结构示意图

22.图2中附图标记:a为上层外包纤维通道、b为芯层纤维通道、c为下层外包纤维通道

23.图3显示为本实用新型的双芯纱线的局部结构示意图。

24.图3中附图标号说明

25.a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

皮层

26.b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

芯层

具体实施方式

27.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

28.请参阅图1~3。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

29.本技术实施例中公开了一种如图1所示的具体的皮芯结构末并条生产装置,沿着生产进行方向,所述的并条设备包括条子定位喂入装置4、条子传送带5、牵伸后罗拉及对应的后皮辊6、牵伸三罗拉及对应的三皮辊7、牵伸二罗拉及对应的二皮辊8、前罗拉及对应的前皮辊9。

30.本技术实施例中采用的条子定位喂入装置4的结构如图2所示,所述条子定位喂入装置包括本体,本体上自上而下形成有上层外包纤维通道a、芯层纤维通道b和下层外包纤

维通道c。

31.在如图2所示的具体实施方式中,所述上层外包纤维通道a也可以为形成于所述条子定位喂入装置本体上表面的凹槽;所述芯层纤维通道b和下层外包纤维通道c为贯穿所述条子定位喂入装置本体的通道。

32.在采用如图1和图2所示的皮芯结构末并条生产装置进行皮芯结构末并条生产时,将芯层纤维条的上下均包覆有靛蓝纤维条的方式喂入牵伸罗拉中制成靛蓝纤维包覆芯层纤维的皮芯结构末并条。具体来说,作为外包纤维的靛蓝纤维条2和3同时通过上层外包纤维通道a和下层外包纤维通道c喂入,1芯层纤维条通过芯层纤维通道b喂入。为了进一步的保证芯层纤维的包覆效果,在通过条子定位喂入装置4喂入时,也可以将通过上层外包纤维通道a和下层外包纤维通道c喂入的靛蓝纤维条并列铺开喂入,而通过芯层纤维通道b喂入的芯层纤维条集中喂入。

33.采用如图1和图2所示的皮芯结构末并条生产装置生产的皮芯结构末并条经粗纱工序制成皮芯结构粗纱,然后经赛络纺工序制成双芯机构纱线。所述双芯结构纱线如图3所示,沿着双芯纱线的长度方向,所述双芯纱线包括相互缠绕的第一纤维集合体和第二纤维集合体;所述第一纤维集合体和第二纤维集合体均为皮芯结构。在一个优选的实施方式中,所述第一纤维集合体与所述第二纤维集合体的质量比为1:1。在一个优选的实施方式中,所述双芯纱线的支数为(14.5~73.8)tex。在一个优选的实施方式中,所述双芯纱线的捻系数为280~450。

34.在一个优选的实施方式中,所述第一纤维集合体和第二纤维集合体中皮层a为靛蓝纤维,芯层b为本白纤维;所述靛蓝纤维的含量为所述第一纤维集合体或第二纤维集合体总质量的50wt%~90wt%。

35.在一个优选的实施方式中,所述靛蓝纤维为本白纤维素纤维采用可洗褪靛蓝染料染色加工而成。

36.以下为具体的一种双芯纱线的生产方法。

37.将本白色棉纤维经过还原靛蓝染料染色加工成靛蓝棉散纤维。

38.靛蓝棉散纤维别经过混棉、清花、梳棉、预并工序加工成靛蓝纤维条,靛蓝纤维条定量为18.5g/5m。

39.将本白色棉经过混棉、清花、梳棉、预并工序加工成本白芯层纤维条,本白芯层纤维条的定量为18.5g/5m。

40.在末并工序中,3根靛蓝纤维条并列排列喂入条子定位装置的上层通道,3根靛蓝纤维条均匀排列喂入条子定位装置的下层通道、2根本白芯层纤维条集中通过定位喂入装置中间通道,制成靛蓝棉纤维均匀包覆本白棉纤维的皮芯结构末并条;靛蓝外包棉纤维在皮芯结构末并条占比为75wt%,本白棉纤维在皮芯结构末并条占比为25wt%。

41.皮芯结构末并条经过常规粗纱设备纺制成皮芯结构粗纱;细纱工序采用双粗纱赛络纺工艺,将皮芯结构粗纱加工成36.9tex纯棉双白芯结构纱线,纱线捻系数为345。

42.形成的双芯结构的纱线具体如图3所示。

43.双白芯结构纱线作为经纱与27.8tex本白环锭纺纬纱加工成纯棉梭织牛仔面料。

44.该双白芯结构经纱白芯比25%,芯层厚度可以做到常规单粗纱35%白芯比例品种,其皮层纤维更薄。

45.该纯棉牛仔面料加工减少经纱染色过程,仅经过浆纱过程便可上机织造。面料采用常规普洗加酵素洗便可洗褪,水洗费用比常规色纺牛仔纱品种便宜近一倍。经过乌斯特纱线强力仪测试纱线断裂强度达13.9cn/dtex、条干变异系数为9.5%,该牛仔纱球强力高、条干好;该纱线加工成的牛仔产品表面更光洁、耐磨性更好。

46.本技术中先采用新颖的末并条生产装置获得皮芯结构末并条,然后通过赛络纺细纱机获得双芯纱线,所述双芯纱线为牛仔面料用纱线,其采用赛络纺色纺工艺获得,解决传统牛仔产品加工流程长、能耗高的缺陷,产品布面更光洁、耐磨性更好。本技术中的皮芯结构末并条生产该装置结合特定的生产方法,获得具有双芯结构的纱线,使得纱线皮层更薄,加工面料水洗工艺简便、水洗成本低,采用常规普洗、酵素洗、漂洗等工艺可以具有洗褪效果,面料层次感强。

47.所以,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

48.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1