反应染料可染性聚氨酯脲弹性纱及其制造方法与流程

1.本发明揭示一种反应染料可染性聚氨酯脲弹性纱及其制造方法,更具体地说,本发明揭示一种既能让被视为无法被反应染料充分上染的聚氨酯纤维可被反应染料上染,又能在和容易被反应染料上染的其它材料混用时改善底色外透现象并提高耐热性及移染牢度的反应染料可染性聚氨酯脲弹性纱及其制造方法。

背景技术:

2.聚氨酯脲弹性纱由于具备了优异的伸缩性及恢复性而在诸如丝袜、内衣(inner-wear)及运动服等伸缩性衣服用途、卫生用品及各种产业用材料方面广泛地应用。

3.聚氨酯脲通常由多元醇与过量二异氰酸酯化合物反应得到预聚物(prepolymer)并且在该预聚物通过适当的反应制作聚氨酯脲纤维的纺丝原液后纺丝得到弹性纱。

4.该聚氨酯脲弹性纱由于具备高弹性固有特征而频繁并广泛地应用于各种用途,其用途范围的扩展而使得人们要求为现有的纤维赋予其它特性。

5.该聚氨酯脲弹性纱根据其用途而和棉、丙烯腈、绒、绢之类的其它各种纤维组合后使用,尤其是,用于运动服或内衣时和棉之类的纤维素系纤维混纺的情形较多。

6.聚氨酯脲弹性纱具有疏水性并且在分子结构内不存在染座而使得其具有不易上染的特性。尤其是,如果是由棉与氨纶纤维混合而成的布料的话会使用反应染料进行布料染色,因为氨纶纤维对反应染料不上染,因此在布料被拉长时没有上染的氨纶纤维于布料上呈现白色而发生底色外透(grin-through)现象,从而显著降低了其商品价值。

7.韩国注册专利第10-0580326号揭示了制造聚氨酯脲弹性纱时在聚合物溶液添加三嗪系化合物和含有叔胺的双酯化合物地制造上染性与耐光性优异的聚氨酯脲弹性纤维的方法,韩国公开专利第2014-0081515号揭示了把含有其端基具备大量-oh基的超支化聚合物的聚氨酯脲纺丝原液予以纺丝制造的、改善了上染性的氨纶纤维。这些技术虽然是用来改善氨纶纤维上染性的技术,但难以期待其能提高聚氨酯脲弹性纱对反应染料的上染性。

8.如前所述,现有技术虽然存在着提高氨纶纤维对酸性染料的上染能力的技术,但是却没有能让反应染料上染的技术。目前为止,在商业层面还没有出现能被反应染料上染的氨纶纤维,改善聚氨酯脲弹性纱对反应染料的可染性的技术课题很久以来都没有得到令人满意的解决方案,因此人们普遍认为聚氨酯纤维无法被反应染料充分上染。因此目前迫切需要开发出能被反应染料上染的聚氨酯脲弹性纱产品。尤其是,迫切需要开发出不凭借覆盖(covering)或尾端染色(blending)而是改善聚氨酯聚合物本身特性的技术。

技术实现要素:

9.本发明的一个目的是改善聚氨酯与其它材料的混纺产品的染色中聚氨酯对反应染料的极低上染性,提高聚氨酯对反应染料的染色亲和力并改善底色外透(grin-through)现象。

10.本发明还解决使用过多聚乙二醇时耐热性严重下降而在染色或后加工工序中聚氨酯脲弹性纱的固有物性消失的问题,本发明的另一个目的是提供一种聚氨酯聚合物的耐热性增强而在染色工序中暴露于高温后也能具备优异的物性与弹性的聚氨酯脲弹性纱及其制造方法。

11.本发明还需要解决使用二乙烯三胺化合物时发生的移染牢度恶化现象,本发明的再一个一个目的是提供一种反应染料染色时增强染色牢度而减少移染到其它纤维的现象的聚氨酯脲弹性纱及其制造方法

12.本发明人发现,为了制造聚氨酯脲弹性纱而制造聚合物时如果过量使用了2种多元醇之一的聚乙二醇的话赋予亲水性而得以被反应染料上染,并且可以把多元醇(polyol)与二异氰酸酯的封端比(cr)优化到预设范围而克服过量聚乙二醇所致耐热性劣化,从而完成了本发明。一般来说,聚氨酯脲弹性纱不易被反应染料上染并且在经过了诸如高温染色工序等暴露于高温之后会丧失做为弹性纱的力量,使用了聚乙二醇时在染色加工过程中更会丧失固有物性,因此所述发现具有非常重要的技术意义。

13.本发明一实施型态的反应染料可染性聚氨酯脲弹性纱可解决所述技术课题,其特征在于,包含2种以上的多元醇、二异氰酸酯化合物、二胺扩链剂、胺链终止剂及二乙烯三胺化合物的反应产物,所述多元醇中的1种是聚乙二醇并且聚乙二醇以相对于整体多元醇的20至30.0摩尔%被包含,聚氨酯脲聚合物包含10meq/kg至45meq/kg的伯胺端基部,所述多元醇与二异氰酸酯的封端比(cr)为1.8至2.0。

14.在本发明中,所述多元醇是聚四甲基醚二醇(polytetramethylene ether glycol)(ptmg)与聚乙二醇(peg)的组合,所述聚四甲基醚二醇(ptmg)与聚乙二醇(peg)的摩尔比是80:20至70:30,所述二乙烯三胺能以100至300ppm的含量被包含。

15.本发明的聚氨酯脲聚合物的固有粘度(i.v.,intrinsic viscosity)是1.1至1.3dl/g。

16.所述聚四甲基醚二醇(ptmg)的数均分子量是1000至3000,所述聚乙二醇(peg)的数均分子量可以是500至4000的范围内。

17.本发明的反应染料可染性聚氨酯脲弹性纱把做为反应染料的c.i.reactive black31以o.w.f 3%浓度的染液于60℃染色60分钟后,使用分光光度计测量原纱的反射率并且利用cie lab色差公式的计算式计算时l*值低于30为佳。

18.为了达到前述技术课题,本发明的另一个型态揭示聚氨酯脲弹性纱的制造方法,把2种多元醇和二异氰酸酯化合物予以聚合制造聚氨酯预聚物后溶解到溶媒制造预聚物溶液,把所述预聚物溶液和包含二胺扩链剂、胺链终止剂及二乙烯三胺的胺溶液予以搅拌及扩链反应得到包含聚氨酯脲聚合物的聚氨酯脲纺丝原液,该聚氨酯脲聚合物则包含10meq/kg至45meq/kg的伯胺端基部,把得到的聚氨酯脲纺丝原液予以纺丝制造聚氨酯脲弹性纱,所述2种多元醇则组合聚四甲基醚二醇(ptmg)与聚乙二醇(peg),所述聚乙二醇以相对于整体多元醇的20至30.0摩尔%的含量使用,制造纺丝原液时以固态粉为基准添加100ppm至300ppm的二乙烯三胺,所述预聚物溶液把多元醇与二异氰酸酯的封端比(cr)设定为1.8至2.0。

19.本发明的再一个型态揭示聚氨酯脲弹性纱,其将本发明的聚氨酯脲弹性纱以反应染料予以染色后得到。

20.本发明的聚氨酯脲弹性纱通过改善亲水性让染料容易接近而能让聚氨酯脲弹性纱实现对反应染料的上染性,凭此,防止底色外透现象而得以大幅提高布料或衣服的品味。

21.本发明的聚氨酯脲弹性纱即使适用了改善亲水性的技术也能在包括高温染色在内的暴露于高温的环境下也能把弹性恢复等较佳物理特性的损失最少化,并且从而能具有增强的耐热性及高温染色抵抗性。

22.依据本发明的聚氨酯脲弹性纱及其制造方法,能减少染料移染到其它纤维的现象,因此能和下述其它材料混用地扩展用途,该其它材料能则可以让受到上染性限制而用途受限的反应染料轻易上染。

具体实施方式

23.下面详细说明本发明。

24.本说明书中的术语“聚氨酯脲弹性纱”指的是下述合成纤维,即,形成纤维的物质是由至少85重量%的嵌段聚氨酯或聚氨酯脲构成的长链合成聚合物。用于本发明时术语“聚氨酯脲弹性纱”进和术语“氨纶纤维”可互换地使用。

[0025]“meq/kg”指的是,总成分每公斤,即,聚合物固态粉的每公斤中被指定的成分的毫克当量。

[0026]

本发明的一个型态是反应染料可染性聚氨酯脲弹性纱,其特征在于,包含2种以上的多元醇、二异氰酸酯化合物、二胺扩链剂、胺链终止剂及二乙烯三胺化合物的反应产物,所述多元醇中的1种是聚乙二醇并且以相对于整体多元醇的20至30.0摩尔%被包含,聚氨酯脲聚合物包含10meq/kg至45meq/kg的伯胺端基部,所述2种多元醇与二异氰酸酯的封端比(cr)为1.8至2.0。

[0027]

所述多元醇是聚四甲基醚二醇(ptmg)与聚乙二醇(peg)的组合,所述聚四甲基醚二醇(ptmg)与聚乙二醇(peg)的摩尔比是80:20至70:30,所述二乙烯三胺能以100~300ppm的含量被包含。

[0028]

所述2种以上的多元醇中的1种是聚乙二醇,聚乙二醇能以相对于整体多元醇的20至30.0摩尔%被包含。聚乙二醇由于亲水性优异而得以在制造聚氨酯预聚物的阶段混合适用而提高聚氨酯脲弹性纱的亲水性,凭此提高反应染料对聚氨酯脲弹性纱的接近性并且实现对于反应染料的聚氨酯脲弹性纱上染性。

[0029]

在本发明中,聚乙二醇以相对于整体多元醇的20.0至30.0摩尔%混合为佳。聚乙二醇低于20.0摩尔%时较难被反应染料上染,超过30.0摩尔%时耐热性下降而使得纺丝可工作性不良及原纱物性劣化,从而较难适用于工序。

[0030]

所述聚四甲基醚二醇(ptmg)的数均分子量是1000至3000,所述聚乙二醇(peg)的数均分子量可以是500至4000。

[0031]

本发明的聚氨酯脲弹性纱所含聚乙二醇以重均分子量为500至4000为佳。重均分子量低于500时聚氨酯脲弹性纱的伸度下降而使得纺丝可工作性不足,超过4000时融点提高而使得聚合物的贮存稳定性不足较难适用工序。

[0032]

在本发明中,使用二乙烯三胺(diethylenetriamine)而使得聚合稳定性优异并凭此提高原纱的物性。添加二乙烯三胺时3个胺反应基快速参与结合而使得聚合物链之间扩大,凭此减少高分子之间发生氢键的机率而能够抑制聚合物的粘度急剧上升。

[0033]

在本发明中,二乙烯三胺的适当含量是相对于聚合物固态粉的100至300ppm。二乙烯三胺能调节纺丝原液的粘度上升率地保持纤维固有的物性。二乙烯三胺的含量低于100ppm时纺丝原液的粘度急剧上升而在聚合物贮存稳定性上可能会发生问题。与此相反,超过了300ppm时和反应染料结合的低分子二乙烯三胺移染到其它纤维而可能使得移染牢度劣化。二乙烯三胺(deta)需要以既能控制纺丝原液的粘度急剧上升又能减少移染现象的最少量使用为佳。

[0034]

优选地,本发明聚氨酯脲弹性纱的原纱的胺端基数为10至45meq/kg。原纱的胺端基发挥出能和染料结合的染座功能,原纱的胺端基数低于10meq/kg的话由于染座不足而无法期待对于反应染料呈现出足够的可染性效果。而且,原纱的胺端基数超过45meq/kg的话虽然上染性足够但胺端基数过度增加而在聚合物的贮存稳定性上可能会出现问题。

[0035]

为了能被反应染料上染而使用过量聚乙二醇,为此,聚氨酯脲弹性纱的耐热性严重下降而在染色或后加工工序中力量之类的聚氨酯脲弹性纱的固有的物性可能会消失。为了解除该问题,本发明在预聚物中把多元醇与二异氰酸酯的封端比(cr)调整到1.8至2.0的范围。现有技术则让多元醇与二异氰酸酯以低于1.7的封端比(cr)制造预聚物,封端比低于1.8时无法解决耐热性恶化的问题,封端比超过2.0时聚合过程中生成凝胶而使得纺丝工艺性不好。

[0036]

本发明的聚氨酯脲弹性纱使用过量聚乙二醇而使得反应染料容易接近并且与此同时胺端基数被调整成足够确保染座的量而使得能和反应染料结合的反应基丰富,从而得以实现聚氨酯脲弹性纱的上染性。

[0037]

本发明中用来制造聚氨酯脲弹性纱的有机二异氰酸酯的具体例包括4.4'-二苯甲烷二异氰酸酯、1,5'-萘二异氰酸酯、1,4'-亚苯基二异氰酸酯、环己二异氰酸酯、1,4'-环已烷二异氰酸酯、4,4'-二环己甲烷二异氰酸酯、异佛尔酮二异氰酸酯等,可以例示这些有机二异氰酸酯的1种或其中2种以上物质的混合物。

[0038]

用来对预聚物进行扩链的扩链剂可以使用二元胺,该二元胺包括但并不限定下述物质:联氨、乙二胺、1,2-丙二胺、1,3-丙二胺、1,2-丁二胺(1,2-二氨基甲苯)、1,3-丁二胺(1,3-二氨基甲苯)、1,4-丁二胺(1,4-二氨基甲苯)、1,3-二氨基-2,2-二甲基丁烷、4,4'-亚甲基-2-环己胺、1-氨基-3,3,5-三甲基-5-氨基甲基环己烷、1,6-己二胺、2,2-二甲基-1,3-二氨基丙烷、2,4-二氨基1-甲基环己烷、n-甲基氨基二(3-丙胺)、2-甲基-1,5-戊二胺、1,5-二氨基戊烷、1,4-环己烷二胺、1,3-二氨基4-甲基环己烷、1,3-环己烷-二胺、1,1-亚甲基二(4,4'-二氨基己烷)、3-氨基甲基-3,5,5-三甲基环己烷、1,3-戊二胺(1,3-二氨基戊烷)、m-苯乙烷二胺及其混合物。

[0039]

在本发明中,链终止剂通常用于扩链反应并调节聚氨酯的分子量。可以使用本发明的技术领域所公知的任何链终止剂。链终止剂可以举例二乙胺(dea)、环己胺、丁胺、正己醇、丁醇及其中两个物质以上的混合物。

[0040]

调节聚合物的固态粉浓度而增强纺丝性的溶剂包括二乙基乙酰胺、二甲基甲酰胺、六甲基磷酰甲胺、二甲基亚硝胺、二甲基丙酰胺、甲氧基二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜、四亚甲基砜之类的化合物,二甲基甲酰胺或二甲基乙酰胺在和聚合物之间的相容性、纺丝性及溶剂回收性等层面比较有利。溶剂使用量方面以聚合物的固态粉被调整成15~45%为佳,低于15%或超过45%时可能会对纺丝性造成恶劣影响。

[0041]

优选地,本发明的反应染料可染性聚氨酯脲弹性纱把做为反应染料的c.i.reactive black31以o.w.f 3%浓度的染液于60上染60分钟后,使用分光光度计测量原纱的反射率后利用cie lab色差公式的计算式计算时l*值低于30。更优选则为低于25,最优选则为低于20。

[0042]

本发明的反应染料可染性聚氨酯脲弹性纱以满足下述条件为佳,把上染的试片和棉附件布附接后完全浸渍到室温蒸馏水后把水倒出,利用两个玻璃棒除掉过量水液后,置于perspirometer试验机的塑料板之间,在施加了大约12.5kpa荷重的状态下在温度37

±

2℃的试验机放置4小时后拿出来,重新以挂在60℃空气温度的方式予以干燥后判定附件布的沾色与否时,移染牢度为4级以上。

[0043]

本发明的再一个型态揭示了反应染料可染性聚氨酯脲弹性纱的制造方法。本发明的方法把2种多元醇和二异氰酸酯化合物予以聚合制造聚氨酯预聚物后溶解到溶媒制造预聚物溶液,把所述预聚物溶液与含有二胺扩链剂、1种以上的胺链终止剂及二乙烯三胺的胺溶液予以搅拌并进行扩链反应得到聚氨酯脲纺丝原液,把得到的聚氨酯脲纺丝原液予以纺丝制造聚氨酯脲弹性纱。此时,所述2种多元醇是将聚四甲基醚二醇(ptmg)与聚乙二醇(peg)予以组合后使用的,所述聚四甲基醚二醇(ptmg)与聚乙二醇(peg)的摩尔比设定为80:20至70:30。

[0044]

在本发明中,优选地,聚乙二醇以相对于整体多元醇的20.0至30.0摩尔%进行混合。聚乙二醇低于20.0摩尔%地使用的话较难凭借反应染料进行染色,超过30.0摩尔%地使用的话由于耐热性劣化而导致纺丝可工作性不良、原纱物性劣化而较难适用于工序。

[0045]

把所述预聚物溶液的多元醇与二异氰酸酯的封端比(cr)设定为1.8至2.0。现有技术让多元醇与二异氰酸酯以低于1.7的封端比(cr)制造预聚物,封端比低于1.80的话较难凭借反应染料进行染色并且耐热性劣化,与此相反,超过2.0的话由于硬段的过度增加导致溶解度问题而较难适用于工序。

[0046]

在本发明中,优选地,聚氨酯脲聚合物的固有粘度(i.v.)为1.1至1.3dl/g。本发明在聚氨酯脲弹性纱增加了做为能和反应染料结合的染座的胺端基数,因此无法进行后聚合而使得原纱的固有粘度下降,从而导致强伸性之类的基本物性劣化或聚合物的贮存稳定性不良。为了克服该问题,本发明需要确保聚氨酯聚合阶段的聚合物的固有粘度为1.1至1.3dl/g。胺端基数与聚合物的固有粘度互相成反比关系,难以同时实现上染性、聚氨酯的优异固有物性及耐热性,本发明针对诸多条件进行了调整,其结果,既能确保可以被反应染料上染的足够的胺端基数,还能让聚氨酯固有的优异弹性与强伸性之类的物性不受损伤。

[0047]

本发明在二次聚合时使用二乙烯三胺(deta),二乙烯三胺能减少高分子链之间产生氢键的机率而得以抑制聚合物的粘度急剧上升,从而提高聚合稳定性并最终提高原纱的物性。然而,二乙烯三胺的胺反应基能和反应染料结合并且因为是低分子而脱离并引起移染现象,因此,以100至300ppm的最少量使用为佳。

[0048]

在纺丝及卷曲阶段纺丝原液除泡,在纺丝温度230至300℃下进行干式纺丝后,以500至1500m/分的卷曲速度进行卷曲。

[0049]

下面结合实施例更详细地说明本发明。该实施例仅仅是例示本发明的实施而已,本发明不受这些实施例的限制。

[0050]

实施例

[0051]

实施例1

[0052]

在聚四甲基醚二醇(ptmg,分子量1800)88.3kg混合聚乙二醇(分子量2000)20.0摩尔%后,添加4,4'-二苯甲烷二异氰酸酯28.5kg并且在氮气气流下于90℃搅拌120分钟地进行反应制造了两端基具有异氰酸酯的聚氨酯预聚物。把所述预聚物冷却到室温后,把二甲基乙酰胺做为溶媒添加213.8kg得到了聚氨酯预聚物溶液。接着,把做为扩链剂的乙二胺3.5kg、做为链终止剂的二乙胺0.3kg及做为粘度稳定剂的二乙烯三胺200ppm溶解到二甲基乙酰胺50kg并且在10℃以下的温度添加到所述预聚物溶液得到了i.v为1.2dl/g的聚氨酯脲溶液。进一步,在所述聚氨酯脲溶液混合做为抗氧化剂的三乙二醇-二-3-(3-叔丁基-4-羟苯基)丙酸酯1.5重量%、做为无机耐氯剂的水滑石(mg4al2(oh)12co3·

3h2o)4重量%、做为耐光剂的二氧化钛0.5重量%调剂成了聚氨酯脲纺丝原液。把如前所述地得到的纺丝原液通过干式纺丝以900m/min速度予以纺丝制造了40旦尼尔3单纤、原纱的胺端基数为30meq/kg的聚氨酯脲弹性纱。

[0053]

实施例2

[0054]

除了在调剂所述实施例1的预聚物的过程中把聚乙二醇(分子量2000)混合了25摩尔%以外,其余部分和实施例1相同地进行后制造了聚氨酯脲弹性纱。

[0055]

实施例3

[0056]

除了在调剂所述实施例1的预聚物的过程中把聚乙二醇(分子量2000)混合了30摩尔%以外,其余部分和实施例1相同地进行后制造了聚氨酯脲弹性纱。

[0057]

实施例4~7

[0058]

除了如下述表1所示地改变了原纱胺端基数以外,其余部分和实施例2相同地进行后制造了聚氨酯脲弹性纱。

[0059]

实施例8~12

[0060]

除了如下述表1所示地改变了多元醇与二异氰酸酯的封端比(cr)以外,其余部分和实施例2相同地进行后制造了聚氨酯脲弹性纱。

[0061]

实施例13~14

[0062]

除了如下述表1所示地改变了聚氨酯脲溶液的固有粘度以外,其余部分和实施例2相同地进行后制造了聚氨酯脲弹性纱。

[0063]

实施例15~18

[0064]

除了如下述表1所示地改变了原纱的胺端基数及制造聚氨酯脲溶液的过程中添加的二乙烯三胺的含量以外,其余部分和实施例2相同地进行后制造了聚氨酯脲弹性纱。

[0065]

实施例19~20

[0066]

除了使用了如下述表1所记载的分子量的聚乙二醇以外,其余部分和实施例1相同地进行后制造了聚氨酯脲弹性纱。

[0067]

比较例1

[0068]

除了在预聚物制造过程中不在聚四甲基醚二醇(ptmg,分子量1800)117.7kg混合聚乙二醇以外,其余部分和实施例1相同地进行后制造了聚氨酯脲弹性纱。

[0069]

比较例2~4

[0070]

除了如下述表1所记载地改变了聚乙二醇(分子量2000)的含量以外,其余部分和比较例1相同地进行后制造了聚氨酯脲弹性纱。

[0071]

比较例5~8

[0072]

除了如下述表1所示地改变了原纱胺端基数以外,其余部分和比较例1相同地进行后制造了聚氨酯脲弹性纱。

[0073]

比较例9~13

[0074]

除了如下述表1所示地改变了多元醇与二异氰酸酯的封端比(cr)以外,其余部分和比较例1相同地进行后制造了聚氨酯脲弹性纱。

[0075]

试验例

[0076]

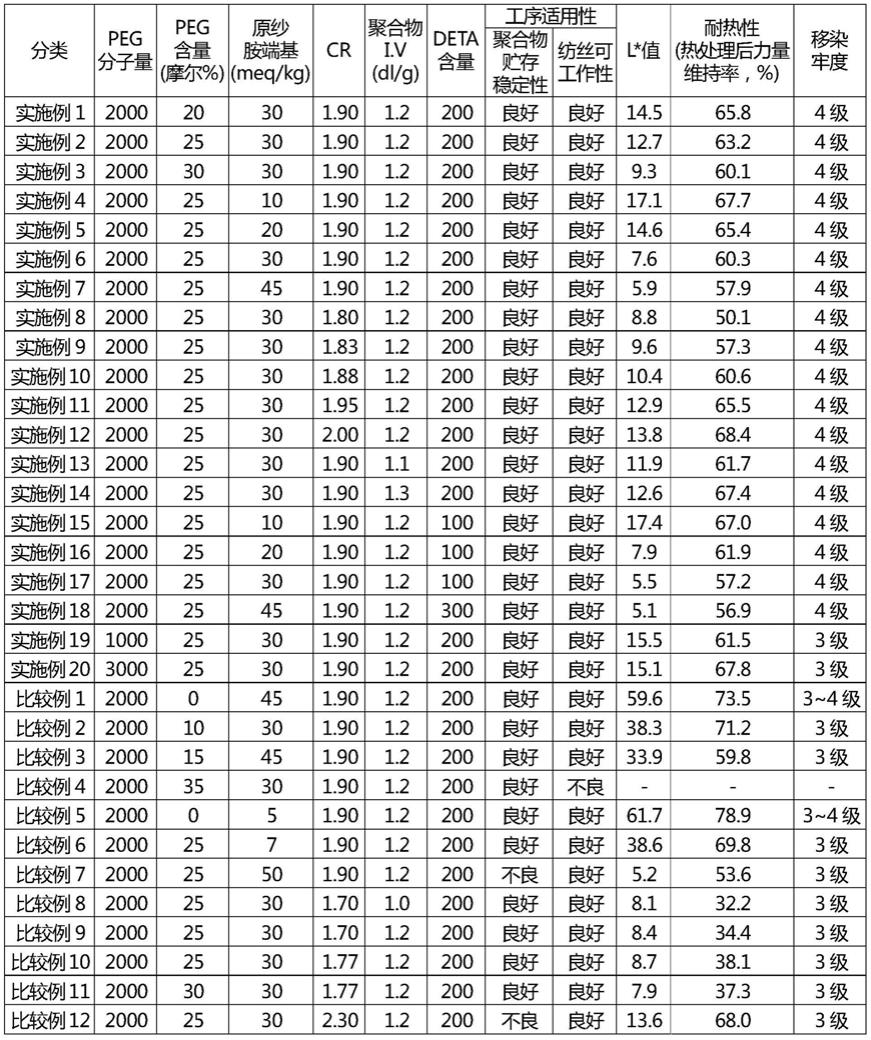

利用下述方法评估实施例及比较例中制造的聚氨酯脲弹性纱的物性后将其结果列示在下述表1。

[0077]

(1)原纱的耐热性(热处理前/后的力量保持率)

[0078]

利用强伸性自动测量装置反复进行0-300%之间的伸展5次后,第5次伸展时测量200%时的应力(p1)与热处理后的应力(p2)并根据下式表示原纱的耐热性。此时,原纱的热处理如下,在原纱暴露于大气的状态下伸展100%并且在190℃进行干热处理1分钟后冷却到室温后以松弛状态在100℃进行湿热处理30分钟后在室温予以干燥。

[0079]

耐热性(%)=p2/p1 x 100

[0080]

(2)l*值

[0081]

使用分光光度计测量原纱的反射率后利用cie lab色差公式的计算式计算了指示染色程度的l*值。l*值指示明度,使用相同染料进行染色时越浓l*值越低。

[0082]

(染色方法)

[0083]

反应染料使用c.i.reactive black31,o.w.f设定为3%,浴比则所设定为1:20。在利用na2so

4 60g/l调剂的染浴投入染料与试料后以2℃/min的速度把温度提高到60℃。到达60℃时把na2co3投入20g/l并维持60分钟后把温度下降到常温后用水清洗排水,持续进行清洗排水直到排水中不出现颜色为止。

[0084]

(3)移染牢度

[0085]

使用iso 105 e01试验方法。把上染的试片附接到棉附件布后完全浸渍到室温蒸馏水,然后把水倒出,利用两个玻璃棒除掉过量水液后,置于perspirometer试验机的塑料板之间,在施加了大约12.5kpa荷重的状态下在温度37

±

2℃的试验机放置4小时后拿出来,重新以挂在60℃空气温度的方式予以干燥后判定附件布的沾色与否。判定沾色与否时利用沾色用标准沾色样卡(grey scale for evaluating staining)区分为1、1-2、2、2-3、3、3-4、4、4-5、5等9个等级,越接近5级越表示没有发生沾色。

[0086]

(3)聚合物的贮存稳定性

[0087]

把调剂出来的氨酯脲溶液以不产生气泡的方式采样到透明小玻璃瓶后利用浊度仪(turbidity colorimeter)测量浊度时,浊度为0.4以上的话聚合物的每小时粘度保留率为200p/hr以上,将聚合物贮存稳定性判定为不良。

[0088]

(4)纺丝可工作性

[0089]

进行纺丝作业时满卷(full bobbin)率(%)低于90%的话判定为纺丝可工作性不良。

[0090]

满卷率(%)=(满卷生产量/整体生产量)x 100

[0091]

表1

[0092][0093]

确认了实施例1至实施例20的本发明聚氨酯脲弹性纱既能被反应染料上染又能具有优异的耐热性与移染牢度。与此相比,比较例1至3的peg含量低于20摩尔%而使得上染性改善不足,l*值和实施例相比出现显著差异,与此相反,比较例4的peg含量超过30摩尔%而由于耐热性严重下降使得纺丝可工作性不良无法适用于工序。

[0094]

比较例5至7的原纱胺端基低于10meq/kg使得原纱内的染座不足而无法充分改善上染性,比较例8的原纱胺端基超过45meq/kg而使得上染性优异但聚合物的粘度急剧上升导致贮存稳定性不良较难适用于工序。

[0095]

比较例8至11的cr低于1.80使得耐热性下降而在布料的后加工中物性显著劣化,比较例12的cr超过2.0使得聚合物内硬段增加而和溶剂产生相分离并且聚合物粘度急剧增加。

[0096]

前文说明的本发明并不局限于所述实施例及附图,在本发明所属技术领域中具备

一般知识者当知在不脱离本发明的技术精神的范围内可进行各种变形、修改及置换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1