一种耐紫外光的聚对苯撑苯并二噁唑纤维及其制备方法与流程

1.本发明涉及高分子材料技术领域,尤其是涉及一种耐紫外光的聚对苯撑苯并二噁唑纤维及其制备方法。

背景技术:

2.聚对苯撑苯并二噁唑纤维(简称pbo纤维)是由pbo聚合物通过液晶纺丝制得的一种高性能纤维。其拉伸断裂强度可达5.8gpa,杨氏模量达280gpa,热分解温度达650℃,高出芳纶纤维100℃,极限氧指数(loi)达68,是目前综合性能最优异的一种有机纤维,被誉为“21世纪的超级纤维”。在航空航天、国防军工、高技术装备领域,例如宇宙飞船结构材料、宇航服、火星探测器的气球膜、防弹衣、防弹头盔、飞机机身的抗冲击材料和导弹的防护设备等方面具有广阔的应用前景。

3.然而本技术人发现现有技术至少存在以下技术问题:pbo纤维具有良好的力学性能和耐热性能,但是pbo纤维长期在紫外-可见光照射下,其纤维的力学性能则会出现大幅度的下降,这将极大的影响或限制pbo纤维在航空航天、国防军工、高技术装备领域的应用。

4.目前为了提高pbo纤维的耐紫外老化性能,国内也有一些报道。例如中国专利cn101215732b公开了耐紫外的pbo纤维及其制备方法,其制备方法是将4,6-二氨基间苯二酚盐酸盐、对苯二甲酸、五氧化二磷和多聚磷酸加热溶解,脱除反应过程中产生的hcl,然后加入多聚磷酸和纳米tio2的混合物,聚合得到pbo/纳米tio2共混溶液,再通过干喷湿纺工艺得到pbo/纳米tio2纤维。其中通过纳米tio2的遮挡作用来提高纤维的耐紫外效果,而纳米tio2对于提高pbo纤维的耐紫外老化性能效果有限,这是因为,纳米tio2的遮挡紫外光的作用有限,同时由于纳米tio2为纳米级,极易团聚,在高粘度的纺丝液中难以均匀分散,加入聚合体系中会干扰聚合过程,影响聚合物分子量。pbo聚合物在纺丝过程中呈现高分子液晶态,对纺丝液的流变性能非常敏感,纳米tio2的加入影响了pbo聚合物的流变性能,干扰了分子链的取向,进而影响了纺丝效果,使其结构上存在缺陷,导致纤维力学性能较低。

5.中国专利cn101397696a公开了抗紫外老化聚对苯撑苯并二噁唑纤维的制备方法,其制备方法是将4,6-二氨基间苯二酚盐酸盐、对苯二甲酸、五氧化二磷和多聚磷酸加热溶解,加入抗紫外剂tm,聚合得到含有抗紫外剂的pbo纺丝浆液,再通过干喷湿纺工艺得到pbo/tm纤维,虽然所制备得到的pbo纤维有提高,但其力学性能较低。这是因为抗紫外剂tm在高粘度的纺丝液中难以实现均匀分散,导致其分布不均匀。另外,tm加入聚合体系中会对聚合过程形成干扰,影响聚合物的分子量。pbo聚合物在纺丝过程中呈现高分子液晶态,对纺丝液的流变性能非常敏感,tm的加入影响了pbo聚合物的流变性能,干扰分子链的取向,影响纺丝效果,结构上存在缺陷,导致纤维力学性能较低。

技术实现要素:

6.本发明的目的之一在于提供一种耐紫外光的聚对苯撑苯并二噁唑纤维及其制备方法,本发明的制备方法所制备的pbo纤维提高了耐紫外性能的同时,pbo纤维的力学性能

和可纺性也不会受到影响。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

7.为实现上述目的,本发明提供了以下技术方案:

8.本发明提供了一种耐紫外光的聚对苯撑苯并二噁唑纤维的制备方法,包括如下步骤:

9.(a)制备酞菁蓝紫外吸收剂复合物;

10.将酞菁蓝、三聚氯氰、间苯二酚、无水三氯化铝和氯苯按照一定比例加入反应釜中进行反应得到酞菁蓝紫外吸收剂复合物;并将所述的酞菁蓝紫外吸收剂复合物配制成多聚磷酸溶液;

11.(b)进行脱气、预聚合与脱泡反应;

12.将多聚磷酸加热后加入脱气釜,然后在脱气釜中加入4,6-二氨基间苯二酚盐酸盐、对苯二甲酸以及五氧化二磷进行脱气;待脱气完成后进入混合釜进行预聚合与脱泡反应,得到预聚合物料;

13.(c)进行后聚合反应;

14.待预聚合反应完成后,将所述预聚合物料和酞菁蓝紫外吸收剂复合物的多聚磷酸溶液按比例泵入螺杆反应挤出机中,进行后聚合反应,再通过过滤器过滤,得到后聚合物料;

15.(d)将后聚合物料进行纺丝、凝固和后处理以制得pbo纤维。

16.根据一种优选实施方式,在步骤(a)中包括:将1~5份酞菁蓝、0.5~2份三聚氯氰、0.5~1.5份间苯二酚、3~6份无水三氯化铝和5~20份氯苯加入反应釜中,不断搅拌,并加热至30-60℃反应0.5-5h,得酞菁蓝紫外吸收剂复合物。

17.根据一种优选实施方式,在步骤(a)中,所述多聚磷酸溶液中酞菁蓝紫外吸收剂复合物的质量百分浓度为0.5-20%。

18.根据一种优选实施方式,在步骤(b)中,将多聚磷酸在40℃~120℃下加热60~180分钟后加入脱气釜。

19.根据一种优选实施方式,在步骤(b)中,所述的4,6-二氨基间苯二酚盐酸盐和对苯二甲酸在投料过程中保持物质的量的比为0.95~1.1:1。

20.根据一种优选实施方式,在步骤(b)中,所述的多聚磷酸及五氧化二磷的用量按预聚合物料的固含量和反应结束的五氧化二磷质量百分比含量计算,使预聚合物料的固含量为10~15%,反应结束时预聚合物料中五氧化二磷质量百分比含量为83~86%。

21.根据一种优选实施方式,在步骤(b)中,所述的在脱气釜中脱气的步骤包括:将脱气釜的温度控制在40~140℃,真空度为0~0.096mpa,脱气0.5~30小时。

22.根据一种优选实施方式,在步骤(b)中,所述的预聚合和脱泡反应包括:将混合釜的温度控制在100~180℃,真空度为0~0.096mpa,预聚合和脱泡时间为1~10h,预聚合物的特性粘数为10~35dl/g。

23.根据一种优选实施方式,在步骤(c)中,加入的酞菁蓝紫外吸收剂复合物的多聚磷酸溶液中,酞菁蓝紫外吸收剂复合物的用量为纤维质量的0.1~15%;

24.在步骤(c)中,后聚合反应的温度控制在160-200℃,反应时间为0.5-10小时,在后聚合反应后所得后聚合物料的特性粘数为20-35dl/g。优选的,在步骤(c)中,采用双螺杆挤

出机挤出。

25.本发明还提供了一种耐紫外光的聚对苯撑苯并二噁唑纤维,所述的耐紫外光的聚对苯撑苯并二噁唑纤维是由前述的制备方法制备而成。

26.基于上述技术方案,本发明的耐紫外光的聚对苯撑苯并二噁唑纤维及其制备方法至少具有如下技术效果:

27.本发明的制备方法采用了酞菁蓝紫外吸收剂复合物,通过酞菁蓝和三嗪类紫外吸收剂通过化学键进行交联得复合物,既具有遮挡可见光的功效,又能够吸收300~380nm的紫外光。并将酞菁蓝紫外吸收剂复合物制备成多聚磷酸溶液,由于酞菁蓝紫外吸收剂复合物在多聚磷酸中具有溶解性,有利于其在聚合过程中均匀分散,在提高了pbo纤维的耐紫外性能的同时,也不会影响pbo纤维的力学性能,而且由于酞菁蓝紫外吸收剂复合物溶于多聚磷酸中,在纤维纺制过程中,对纤维的可纺性造成影响很小。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

29.对比例

30.本实施例的pbo纤维采用现有的制备方法,其制备方法如下:

31.a、脱气、预聚合与脱泡

32.将多聚磷酸在80~120℃下加热60~180分钟,然后进入脱气釜,再加入4,6-二氨基间苯二酚盐酸盐、对苯二甲酸以及五氧化二磷,在脱气釜中脱气,脱气完成后进入混合釜中,进行预聚合与脱泡,得到的预聚合物料;

33.其中,所述的4,6-二氨基间苯二酚盐酸盐和对苯二甲酸在投料过程中保持物质的量的比为1:0.97~1.05;

34.所述的多聚磷酸以及五氧化二磷的用量按预聚合物料的固含量和反应结束的五氧化二磷质量百分比含量计算,使预聚合物料的固含量为10~15%,反应结束时预聚合物料中五氧化二磷质量百分比含量为83~86%;

35.所述的在脱气釜中脱气具体为:将脱气釜温度控制在60~160℃,真空度为0~0.096mpa,脱气8~30小时;

36.所述的预聚合与脱泡具体为:将混合釜的温度控制在100~150℃,真空度为0~0.096mpa,预聚合与脱泡时间为1~10h。

37.b、后聚合、脱泡

38.预聚合完成后,将混合釜的温度上升至110~200℃,再将预聚合物料压入贮料罐中,然后将预聚合物料通过能够精密控制流量的液压机压入螺杆挤出机中,所述的液压机控制出料速度为10~100ml/min,预聚合物料在螺杆挤出机中进行后聚合反应,再通过过滤器过滤后脱泡,得到后聚合物料,然后后聚合物料进入纺丝组件。

39.c、纺丝、凝固

40.后聚合物料经过纺丝组件中纺丝,得到浆料原丝,再经环吹风冷却装置冷却后,以

10~40的拉伸比进入凝固盘,然后再进入第一凝固槽凝固得到原生丝,原生丝进入第二凝固槽继续凝固。

41.d、后处理

42.从第二凝固槽凝固得到的原生丝经过碱洗槽碱洗、水洗槽水洗,再通过上油机上油,干燥后经过收丝机收丝,于110℃真空烘箱内干燥3h,最后得到pbo纤维。

43.实施例1

44.本实施例1的pbo纤维的制备方法如下:

45.(a)制备酞菁蓝耐紫外剂复合物;

46.将3份的酞菁蓝(pb)、1份的三聚氯氰、1份的间苯二酚、3份的无水三氯化铝和10份的氯苯加入反应釜中,不断搅拌,加热到45℃反应2h,得到产物i酞菁蓝耐紫外剂复合物。将产物i酞菁蓝耐紫外剂复合物配制成10%的多聚磷酸溶液,其中,所述的耐紫外剂酞菁蓝为β型酞菁蓝。

47.(b)脱气、预聚合与脱泡;

48.将多聚磷酸在80~120℃下加热60~180分钟,然后进入脱气釜,再加入4,6-二氨基间苯二酚盐酸盐、对苯二甲酸以及五氧化二磷,在脱气釜中脱气,脱除单体的hcl,待脱气完成后进入混合釜进行预聚合与脱泡反应,得到预聚合物料,预聚合完成后预聚物的特性粘数为12dl/g;

49.其中,所述的4,6-二氨基间苯二酚盐酸盐和对苯二甲酸在投料过程中保持物质的量的比为0.95~1.1:1;

50.所述的多聚磷酸以及五氧化二磷的用量按预聚合物料的固含量和反应结束的五氧化二磷质量百分比含量计算,使预聚合物料的固含量为10~15%,反应结束时预聚合物料中五氧化二磷质量百分比含量为83~86%;

51.所述的在脱气釜中脱气具体为:将脱气釜温度控制在40~140℃,真空度为0~0.096mpa,脱气0.5~30小时;

52.所述的预聚合与脱泡具体为:将混合釜的温度控制在100~180℃,真空度为0~0.096mpa,预聚合与脱泡时间为1~10h。

53.(c)后聚合反应;

54.预聚合完成后,将混合釜的温度上升至110~200℃,将预聚合物料压入贮料罐中,再将预聚合物料和含酞菁蓝耐紫外剂复合物的多聚磷酸溶液通过能够精密控制流量的液压机压入双螺杆挤出机中,其中,酞菁蓝耐紫外剂复合物的加入量为纤维质量的3%,液压机控制出料速度为10~100ml/min,预聚合物料和酞菁蓝耐紫外剂复合物在双螺杆挤出机中进行后聚合反应,再通过过滤器过滤后脱泡,得到后聚合物料。在后聚合反应后所得后聚合物料的特性粘数为20dl/g。

55.(d)纺丝、凝固;

56.后聚合物料经过纺丝组件中纺丝,得到浆料原丝,再经环吹风冷却装置冷却后,以10~40的拉伸比进入凝固盘,然后再进入第一凝固槽凝固得到原生丝,原生丝进入第二凝固槽继续凝固。

57.(e)后处理;

58.从第二凝固槽凝固得到的原生丝经过碱洗槽碱洗、水洗槽水洗,再通过上油机上

油,干燥后经过收丝机收丝,于110℃真空烘箱内干燥3h,最后得到pbo纤维。

59.实施例2

60.本实施例2的pbo纤维的制备方法如下:

61.(a)制备酞菁蓝耐紫外剂复合物;

62.将4份的酞菁蓝(pb)、1份的三聚氯氰、1份的间苯二酚、3份的无水三氯化铝和10份的氯苯加入反应釜中,不断搅拌,加热到45℃反应2h,得到产物i酞菁蓝耐紫外剂复合物。将产物i酞菁蓝耐紫外剂复合物配制成10%的多聚磷酸溶液,其中,所述的耐紫外剂酞菁蓝为β型酞菁蓝。

63.(b)脱气、预聚合与脱泡;

64.将多聚磷酸在80~120℃下加热60~180分钟,然后进入脱气釜,再加入4,6-二氨基间苯二酚盐酸盐、对苯二甲酸以及五氧化二磷,在脱气釜中脱气,脱除单体的hcl,待脱气完成后进入混合釜进行预聚合与脱泡反应,得到预聚合物料,预聚合完成后预聚物的特性粘数为15dl/g;

65.其中,所述的4,6-二氨基间苯二酚盐酸盐和对苯二甲酸在投料过程中保持物质的量的比为0.95~1.1:1;

66.所述的多聚磷酸以及五氧化二磷的用量按预聚合物料的固含量和反应结束的五氧化二磷质量百分比含量计算,使预聚合物料的固含量为10~15%,反应结束时预聚合物料中五氧化二磷质量百分比含量为83~86%;

67.所述的在脱气釜中脱气具体为:将脱气釜温度控制在40~140℃,真空度为0~0.096mpa,脱气0.5~30小时;

68.所述的预聚合与脱泡具体为:将混合釜的温度控制在100~180℃,真空度为0~0.096mpa,预聚合与脱泡时间为1~10h。

69.(c)后聚合反应;

70.预聚合完成后,将混合釜的温度上升至130~200℃,预聚合物料压入贮料罐中,再将预聚合物料和酞菁蓝紫外吸收剂复合物的多聚磷酸溶液通过能够精密控制流量的液压机压入双螺杆挤出机中,其中,酞菁蓝紫外吸收剂复合物的加入量为纤维质量的3.5%,液压机控制出料速度为10~100ml/min,预聚合物料和酞菁蓝紫外吸收剂复合物在双螺杆挤出机中进行后聚合反应,再通过过滤器过滤后脱泡,得到后聚合物料。在后聚合反应后所得后聚合物料的特性粘数为25dl/g。

71.(d)纺丝、凝固;

72.后聚合物料经过纺丝组件中纺丝,得到浆料原丝,再经环吹风冷却装置冷却后,以10~40的拉伸比进入凝固盘,然后再进入第一凝固槽凝固得到原生丝,原生丝进入第二凝固槽继续凝固。

73.(e)后处理;

74.从第二凝固槽凝固得到的原生丝经过碱洗槽碱洗、水洗槽水洗,再通过上油机上油,干燥后经过收丝机收丝,于110℃真空烘箱内干燥3h,最后得到pbo纤维。

75.实施例3

76.本实施例3的pbo纤维的制备方法如下:

77.(a)制备酞菁蓝紫外吸收剂复合物;

78.将1份的酞菁蓝、1份的三聚氯氰、1份的间苯二酚、3份的无水三氯化铝和10份的氯苯加入反应釜中,不断搅拌,加热到45℃反应2h,得到产物i酞菁蓝紫外吸收剂复合物。将产物i酞菁蓝紫外吸收剂复合物配制成10%的多聚磷酸溶液,其中,所述的耐紫外剂酞菁蓝为β型酞菁蓝。

79.(b)脱气、预聚合与脱泡;

80.将多聚磷酸在80~120℃下加热60~180分钟,然后进入脱气釜,再加入4,6-二氨基间苯二酚盐酸盐、对苯二甲酸以及五氧化二磷,在脱气釜中脱气,脱除单体的hcl,待脱气完成后进入混合釜进行预聚合与脱泡反应,得到预聚合物料,预聚合完成后预聚物的特性粘数为18dl/g;

81.其中,所述的4,6-二氨基间苯二酚盐酸盐和对苯二甲酸在投料过程中保持物质的量的比为0.95~1.1:1;

82.所述的多聚磷酸以及五氧化二磷的用量按预聚合物料的固含量和反应结束的五氧化二磷质量百分比含量计算,使预聚合物料的固含量为10~15%,反应结束时预聚合物料中五氧化二磷质量百分比含量为83~86%;

83.所述的在脱气釜中脱气具体为:将脱气釜温度控制在40~140℃,真空度为0~0.096mpa,脱气0.5~30小时;

84.所述的预聚合与脱泡具体为:将混合釜的温度控制在100~180℃,真空度为0~0.096mpa,预聚合与脱泡时间为1~10h。

85.(c)后聚合反应;

86.预聚合完成后,将混合釜的温度上升至110~200℃,预聚合物料压入贮料罐中,再将预聚合物料和酞菁蓝紫外吸收剂复合物的多聚磷酸溶液通过能够精密控制流量的液压机压入双螺杆挤出机中,其中,酞菁蓝紫外吸收剂复合物的加入量为纤维质量的4%,液压机控制出料速度为10~100ml/min,预聚合物料和酞菁蓝紫外吸收剂复合物在双螺杆挤出机中进行后聚合反应,再通过过滤器过滤后脱泡,得到后聚合物料。在后聚合反应后所得后聚合物料的特性粘数为30dl/g。

87.(d)纺丝、凝固;

88.后聚合物料经过纺丝组件中纺丝,得到浆料原丝,再经环吹风冷却装置冷却后,以10~40的拉伸比进入凝固盘,然后再进入第一凝固槽凝固得到原生丝,原生丝进入第二凝固槽继续凝固。

89.(e)后处理;

90.从第二凝固槽凝固得到的原生丝经过碱洗槽碱洗、水洗槽水洗,再通过上油机上油,干燥后经过收丝机收丝,于110℃真空烘箱内干燥3h,最后得到pbo纤维。

91.实施例4

92.本实施例4的pbo纤维的制备方法如下:

93.(a)制备酞菁蓝紫外吸收剂复合物;

94.将2份的酞菁蓝、1份的三聚氯氰、1份的间苯二酚、3份的无水三氯化铝和10份的氯苯加入反应釜中,不断搅拌,加热到45℃反应2h,得到产物i酞菁蓝紫外吸收剂复合物。将产物i酞菁蓝紫外吸收剂复合物配制成10%的多聚磷酸溶液,其中,所述的耐紫外剂酞菁蓝为β型酞菁蓝。

95.(b)脱气、预聚合与脱泡;

96.将多聚磷酸在80~120℃下加热60~180分钟,然后进入脱气釜,再加入4,6-二氨基间苯二酚盐酸盐、对苯二甲酸以及五氧化二磷,在脱气釜中脱气,脱除单体的hcl,待脱气完成后进入混合釜进行预聚合与脱泡反应,得到预聚合物料,预聚合完成后预聚物的特性粘数为25dl/g;

97.其中,所述的4,6-二氨基间苯二酚盐酸盐和对苯二甲酸在投料过程中保持物质的量的比为0.95~1.1:1;

98.所述的多聚磷酸以及五氧化二磷的用量按预聚合物料的固含量和反应结束的五氧化二磷质量百分比含量计算,使预聚合物料的固含量为10~15%,反应结束时预聚合物料中五氧化二磷质量百分比含量为83~86%;

99.所述的在脱气釜中脱气具体为:将脱气釜温度控制在40~140℃,真空度为0~0.096mpa,脱气0.5~30小时;

100.所述的预聚合与脱泡具体为:将混合釜的温度控制在100~180℃,真空度为0~0.096mpa,预聚合与脱泡时间为1~10h。

101.(c)后聚合反应;

102.预聚合完成后,将混合釜的温度上升至110~200℃,预聚合物料压入贮料罐中,再将预聚合物料和酞菁蓝紫外吸收剂复合物的多聚磷酸溶液通过能够精密控制流量的液压机压入双螺杆挤出机中,其中,酞菁蓝紫外吸收剂复合物的加入量为纤维质量的4.5%,液压机控制出料速度为10~100ml/min,预聚合物料和酞菁蓝紫外吸收剂复合物在双螺杆挤出机中进行后聚合反应,再通过过滤器过滤后脱泡,得到后聚合物料。在后聚合反应后所得后聚合物料的特性粘数为32dl/g。

103.(d)纺丝、凝固;

104.后聚合物料经过纺丝组件中纺丝,得到浆料原丝,再经环吹风冷却装置冷却后,以10~40的拉伸比进入凝固盘,然后再进入第一凝固槽凝固得到原生丝,原生丝进入第二凝固槽继续凝固。

105.(e)后处理;

106.从第二凝固槽凝固得到的原生丝经过碱洗槽碱洗、水洗槽水洗,再通过上油机上油,干燥后经过收丝机收丝,于110℃真空烘箱内干燥3h,最后得到pbo纤维。

107.实施例5

108.本实施例5的pbo纤维的制备方法如下:

109.(a)制备酞菁蓝紫外吸收剂复合物

110.将5份的酞菁蓝、1份的三聚氯氰、1份的间苯二酚、三份的无水三氯化铝和10份的氯苯加入反应釜中,不断搅拌,加热到45℃反应2h,得到产物i酞菁蓝紫外吸收剂复合物。将产物i酞菁蓝紫外吸收剂复合物配制成10%的多聚磷酸溶液,其中,所述的耐紫外剂酞菁蓝为β型酞菁蓝。

111.(b)脱气、预聚合与脱泡;

112.将多聚磷酸在80~120℃下加热60~180分钟,然后进入脱气釜,再加入4,6-二氨基间苯二酚盐酸盐、对苯二甲酸以及五氧化二磷,在脱气釜中脱气,脱除单体的hcl,待脱气完成后进入混合釜进行预聚合与脱泡反应,得到预聚合物料,预聚合完成后预聚物的特性

粘数为22dl/g;

113.其中,所述的4,6-二氨基间苯二酚盐酸盐和对苯二甲酸在投料过程中保持物质的量的比为0.95~1.1:1;

114.所述的多聚磷酸以及五氧化二磷的用量按预聚合物料的固含量和反应结束的五氧化二磷质量百分比含量计算,使预聚合物料的固含量为10~15%,反应结束时预聚合物料中五氧化二磷质量百分比含量为83~86%;

115.所述的在脱气釜中脱气具体为:将脱气釜温度控制在40~140℃,真空度为0~0.096mpa,脱气0.5~30小时;

116.所述的预聚合与脱泡具体为:将混合釜的温度控制在100~180℃,真空度为0~0.096mpa,预聚合与脱泡时间为1~10h。

117.(c)后聚合反应;

118.预聚合完成后,将混合釜的温度上升至110~200℃,预聚合物料压入贮料罐中,再将预聚合物料和酞菁蓝紫外吸收剂复合物的多聚磷酸溶液通过能够精密控制流量的液压机压入双螺杆挤出机中,其中,酞菁蓝紫外吸收剂复合物的加入量为纤维质量的5%,液压机控制出料速度为10~100ml/min,预聚合物料和酞菁蓝耐紫外剂复合物在双螺杆挤出机中进行后聚合反应,再通过过滤器过滤后脱泡,得到后聚合物料。在后聚合反应后所得后聚合物料的特性粘数为35dl/g。

119.(d)纺丝、凝固;

120.后聚合物料经过纺丝组件中纺丝,得到浆料原丝,再经环吹风冷却装置冷却后,以10~40的拉伸比进入凝固盘,然后再进入第一凝固槽凝固得到原生丝,原生丝进入第二凝固槽继续凝固;

121.(e)后处理;

122.从第二凝固槽凝固得到的原生丝经过碱洗槽碱洗、水洗槽水洗,再通过上油机上油,干燥后经过收丝机收丝,于110℃真空烘箱内干燥3h,最后得到pbo纤维。

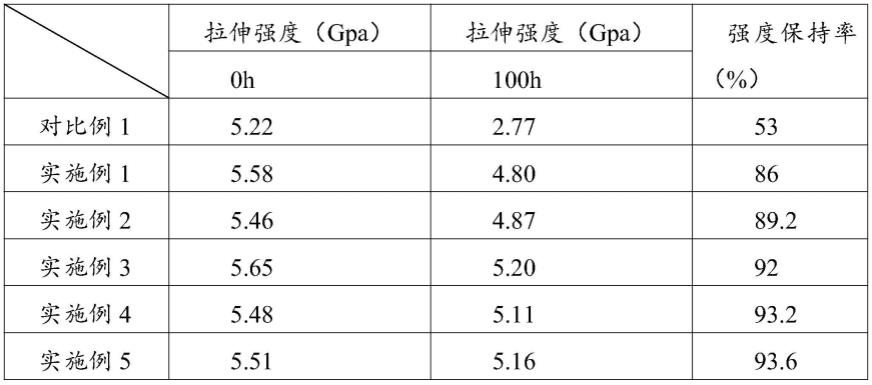

123.将对比例以及实施例1至实施例5所制备的pbo纤维经过紫外光照射100小时后,其强度保持率如表1所示:

124.表1对比例与实施例1至实施例5所制备的pbo纤维经紫外光照射后的测试结果

[0125][0126]

从表1可以看出,未经耐紫外剂处理的pbo纤维其强度大幅下降,而通过本发明的

制备方法制备的pbo纤维在经过100小时的紫外光照射后其强度保持率仍能够达到86%以上,说明本发明的制备方法制备的pbo纤维既提高了耐紫外性能,同时也不会影响pbo纤维的力学性能,且不会影响纤维的可纺性。

[0127]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1