抗菌DTY纤维、连续生产抗菌DTY纤维的方法与流程

抗菌dty纤维、连续生产抗菌dty纤维的方法

技术领域

1.本发明涉及功能性纤维技术领域,具体而言,涉及一种抗菌dty纤维、连续生产抗菌dty纤维的方法。

背景技术:

2.抗菌剂是指能使细菌、真菌等微生物不能繁殖或能抑制微生物生长的物质。常用的抗菌剂主要包括天然抗菌剂、无机抗菌剂和有机抗菌剂三大类。

3.天然抗菌剂主要来自于天然植物提取物,如孟宗竹、薄荷、柠檬叶、芥末、蓖麻油、山葵等的提取物和壳聚糖等。壳聚糖由于具有生物可降解性、生物相容性、生物无毒性和抗菌活性等特点,是开发的研究热点。天然抗菌剂使用简便,但抗菌作用有限、耐热性较差、杀菌率低,不能广谱长效使用,且数量很少。

4.无机抗菌剂是指利用银、铜、锌等金属离子的抗菌能力,通过物理吸附离子交换等方法,将银、铜、锌等金属(或其离子)固定在沸石、硅胶等多孔材料而制成抗菌剂,然后将其加入到相应的制品中,即获得具有抗菌性的材料。无机抗菌剂广谱、抗菌时效长、不产生耐药性、有突出的耐热性,但是价格较高和抗菌具迟效性。无机抗菌剂包括银沸石、银活性炭、银硅胶、银玻璃珠、银羟基磷灰石基抗菌剂、磷酸钛盐、磷酸锆盐、银陶瓷等。

5.有机抗菌剂是通过化学反应破坏细胞膜,使蛋白质变性、代谢受阻,从而起到杀菌、防腐及防霉等作用,主要包括有机酸及其盐、杀真菌剂、气体或挥发性物质。

6.目前抗菌聚酯的制备可以分为母粒法、共混法、后处理法。母粒法就是将普通聚酯切片和大浓度的抗微生物添加剂用螺杆挤出机挤出造粒制备母粒,然后再将母粒与普通聚酯切片再次用螺杆挤出机挤出造粒。此种方法存在着母粒经过再次加工经历了二次热历程,会对后继产品的强度等力学性能有影响。共混法就是在聚酯的聚合过程中添加抗微生物添加剂制备抗微生物聚酯,此种方法也会存在着抗微生物添加剂在聚酯中分散是否均匀的问题。后处理法,就是将聚酯纤维通过抗微生物添加剂浸渍的方法实现的,但是存在抗菌性能不耐水洗、不耐长久等不足。且现有技术中的抗菌聚酯纤维多为间歇制备,不利于工业化大规模应用。

7.基于以上原因,有必要提供一种抗菌性良好且耐久的pet纤维的连续化制备新工艺。

技术实现要素:

8.本发明的主要目的在于提供一种抗菌dty纤维、连续生产抗菌dty纤维的方法,以解决现有技术中无法连续化制备抗菌聚酯纤维的问题。

9.为了实现上述目的,根据本发明的一个方面,提供了一种连续生产抗菌dty纤维的方法,其包括以下步骤:步骤s1,将聚合单体连续通入酯化反应釜中进行酯化反应,得到酯化产物并将其连续出料;步骤s2,将酯化产物连续通入预缩聚反应釜中进行预缩聚反应,得到预缩聚产物并将其连续出料;步骤s3,将预缩聚产物连续通入终缩聚反应釜中进行终缩

聚反应,得到终缩聚产物并将其连续出料;步骤s4,将终缩聚产物依次进行熔融纺丝、加弹,得到抗菌dty纤维;其中,在酯化反应或预缩聚反应的过程中,还向反应体系中连续通入抗微生物纳米溶胶、催化剂、稳定剂和消光剂;聚合单体为乙二醇和对苯二甲酸,抗微生物纳米溶胶中的溶质为纳米锌、纳米氧化锌、纳米草酸锌或纳米碱式碳酸锌中的一种或几种。

10.进一步地,抗微生物纳米溶胶的分散剂为甲醇、乙醇、乙二醇中的一种或多种;催化剂为醋酸锑、钛酸四丁酯、二氧化锗或钛酸异丁酯中的一种或多种;优选地,催化剂与聚合单体的质量流量比为(0.02~1):100。

11.进一步地,抗微生物纳米溶胶中溶质的重量百分含量为10~20wt%,其中粒径为50~100nm的粒子占溶质总重量的98%以上;优选地,抗微生物纳米溶胶与聚合单体的质量流量比为(0.05~1):100,优选为(0.175~0.21):100。

12.进一步地,对苯二甲酸与乙二醇的质量比为(2~3.5):1。

13.进一步地,稳定剂为磷酸三甲酯、磷酸三乙酯、磷酯三苯酯、多聚磷酸中的一种或多种;优选地,稳定剂与聚合单体的质量流量比为(0.01~1):100;消光剂为二氧化钛,将消光剂分散于乙二醇后加入,消光剂以干重计与聚合单体的质量流量比为0.2~0.5:100。

14.进一步地,按聚合单体的进料顺序,酯化反应釜包括顺次串联设置的酯化一釜和酯化二釜,预缩聚反应釜包括顺次串联设置的预缩聚一釜和预缩聚二釜,终缩聚反应釜为单个反应釜;将抗微生物纳米溶胶通入酯化一釜、酯化二釜或预缩聚一釜;将催化剂通入酯化二釜;将稳定剂通入酯化二釜或预缩聚一釜;将消光剂通入酯化一釜或酯化二釜。

15.进一步地,酯化反应的过程中,控制酯化一釜的反应温度为240~255℃,液位在30~60%,反应压力在表压55~70kpa,控制酯化二釜的反应温度为250~260℃,液位在30~60%,反应压力在表压2~4kpa;预缩聚反应的过程中,控制预缩聚一釜的反应温度为255~265℃,液位在30~60%,反应压力在绝压8~15kpa,控制预缩聚二釜的反应温度为265~283℃,液位在30~60%,反应压力在绝压1~4kpa;终缩聚反应的过程中,控制终缩聚反应釜的反应温度为260~275℃,液位在5~30%,反应压力在绝压60~200pa。

16.进一步地,熔融纺丝步骤中,纺丝温度为270~295℃,纺丝速度为800~5000m/min,纺丝压力为10~25mpa。

17.进一步地,采用加弹机进行加弹,加弹机的生产速度为100~300m/min,罗拉牵伸比为(1.5~2):1。

18.根据本发明的另一方面,还提供了一种抗菌dty纤维,其由上述制备方法制备得到。

19.本发明提供了一种连续生产抗菌dty纤维的方法,具体是在pet聚酯酯化反应阶段或预缩聚反应阶段,向反应体系中原位添加抗微生物的纳米溶胶,这样能够在对苯二甲酸和乙二醇在酯化反应或预缩聚反应过程中使抗微生物纳米溶胶在分子间形成良好分散。与此同时,在催化剂和稳定剂的作用下,能够促使聚反应阶段高效稳定进行,最终形成具有抗菌作用良好的pet复合材料。其次,通过进一步的熔融纺丝、加弹,形成具有抗菌功效的dty纤维,且抗菌功效长久,纤维制品耐水洗、耐长久。更重要的是,本发明选择纳米锌、纳米氧化锌、纳米草酸锌或纳米碱式碳酸锌中的一种或几种作为抗微生物纳米溶胶的溶质,除了与pet聚酯具有良好相容性以外,还起到了辅助催化剂催化缩聚反应的作用,对于缩聚反应的高效进行具有更好的促进作用,从而使得酯化、缩聚反应能够连续化进行,有利于工业化

大规模应用。

具体实施方式

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

21.正如本发明背景技术部分所介绍的,现有技术中无法连续化制备抗菌聚酯纤维。为了解决上述问题,本发明提供了一种连续生产抗菌dty纤维的方法,其包括以下步骤:步骤s1,将聚合单体连续通入酯化反应釜中进行酯化反应,得到酯化产物并将其连续出料;步骤s2,将酯化产物连续通入预缩聚反应釜中进行预缩聚反应,得到预缩聚产物并将其连续出料;步骤s3,将预缩聚产物连续通入终缩聚反应釜中进行终缩聚反应,得到终缩聚产物并将其连续出料;步骤s4,将终缩聚产物依次进行熔融纺丝、加弹,得到抗菌dty纤维;其中,在酯化反应或预缩聚反应的过程中,还向反应体系中连续通入抗微生物纳米溶胶、催化剂、稳定剂和消光剂;聚合单体为乙二醇和对苯二甲酸,抗微生物纳米溶胶中的溶质为纳米锌、纳米氧化锌、纳米草酸锌或纳米碱式碳酸锌中的一种或几种。

22.上述连续生产抗菌dty纤维的方法,具体是在pet聚酯酯化反应阶段或预缩聚反应阶段,向反应体系中原位添加抗微生物的纳米溶胶,这样能够在对苯二甲酸和乙二醇在酯化反应或预缩聚反应过程中使抗微生物纳米溶胶在分子间形成良好分散。与此同时,在催化剂和稳定剂的作用下,能够促使聚反应阶段高效稳定进行,最终形成具有抗菌作用良好的pet复合材料。其次,通过进一步的熔融纺丝、加弹,形成具有抗菌功效的dty纤维,且抗菌功效长久,纤维制品耐水洗、耐长久。更重要的是,本发明选择纳米锌、纳米氧化锌、纳米草酸锌或纳米碱式碳酸锌中的一种或几种作为抗微生物纳米溶胶的溶质,除了与pet聚酯具有良好相容性以外,还起到了辅助催化剂催化缩聚反应的作用,对于缩聚反应的高效进行具有更好的促进作用,从而使得酯化、缩聚反应能够连续化进行,有利于工业化大规模应用。

23.为了进一步提高纳米溶胶的稳定性及与上述pet聚酯聚合反应各阶段反应体系之间的相容性,从而进一步促进抗菌纳米粒子在聚酯复合材料中的分散性和稳定性,在一种优选的实施方式中,抗微生物纳米溶胶的分散剂为甲醇、乙醇、乙二醇中的一种或多种。具体的纳米溶胶可以商购,也可以根据现有技术中的已知工艺进行制备,在此不再赘述。

24.出于进一步提高预缩聚反应和终缩聚反应阶段的效率,在一种优选的实施方式中,催化剂为醋酸锑、钛酸四丁酯、二氧化锗或钛酸异丁酯中的一种或多种。上述几种催化剂具有更高的催化活性,且能够与上述几种纳米溶胶之间形成更好的协同增效作用,促使本发明中的连续化反应更高效更稳定。优选地,催化剂与聚合单体的质量流量比为(0.02~1):100。

25.如前文所述,基于特定的抗菌剂的加入形式,促使其能够在复合材料中形成良好的分散,因此,能够加入更高比例的抗菌成分,也能够在更低的添加量下具有更好的抑菌效果。考虑到最终的抗菌能力和稳定性,在一种优选的实施方式中,抗微生物纳米溶胶中溶质的重量百分含量为10~20wt%,其中粒径为50~100nm的粒子占溶质总重量的98%以上;优选地,抗微生物纳米溶胶与聚合单体的质量流量比为(0.05~1):100,优选为(0.175~0.21):100。在实际添加过程中,优选利用乙二醇先将抗微生物纳米溶胶配制成稀释液的形

式进行添加,这样更方便控制流量,且能够促使其迅速在反应体系中分散开来,对于连续化反应具有更好的促进作用。

26.上述乙二醇和对苯二甲酸之间的比例采用酯化反应的常用比例即可,在一种优选的实施方式中,对苯二甲酸与乙二醇的质量比为(2~3.5):1。

27.在一种优选的实施方式中,稳定剂为磷酸三甲酯、磷酸三乙酯、磷酯三苯酯、多聚磷酸中的一种或多种;优选地,稳定剂与聚合单体的质量流量比为(0.01~1):100;消光剂为二氧化钛,将消光剂分散于乙二醇后加入,消光剂以干重计与聚合单体的质量流量比为0.2~0.5:100。需说明的是,上述消光剂具体的加入过程可以预先将其与乙二醇混合,然后以流体的形式加入,此处的以干重计是指以消光剂本身(如二氧化钛)重量计。

28.为了促进各阶段反应的连续化进行,在一种优选的实施方式中,按聚合单体的进料顺序,酯化反应釜包括顺次串联设置的酯化一釜和酯化二釜,预缩聚反应釜包括顺次串联设置的预缩聚一釜和预缩聚二釜,终缩聚反应釜为单个反应釜;将抗微生物纳米溶胶通入酯化一釜、酯化二釜或预缩聚一釜;将催化剂通入酯化二釜;将稳定剂通入酯化二釜或预缩聚一釜;将消光剂通入酯化一釜或酯化二釜。

29.在一种优选的实施方式中,酯化反应的过程中,控制酯化一釜的反应温度为240~255℃,液位在30~60%,反应压力在表压55~70kpa,控制酯化二釜的反应温度为250~260℃,液位在30~60%,反应压力在表压2~4kpa;预缩聚反应的过程中,控制预缩聚一釜的反应温度为255~265℃,液位在30~60%,反应压力在绝压8~15kpa,控制预缩聚二釜的反应温度为265~283℃,液位在30~60%,反应压力在绝压1~4kpa;终缩聚反应的过程中,控制终缩聚反应釜的反应温度为260~275℃,液位在5~30%,反应压力在绝压60~200pa。将各阶段反应釜的工艺参数控制在上述范围内,整个反应更稳定,制备得到的pet聚酯复合材料具有更好的特性粘度等指标,有利于进一步提高dty纤维的各项性能。

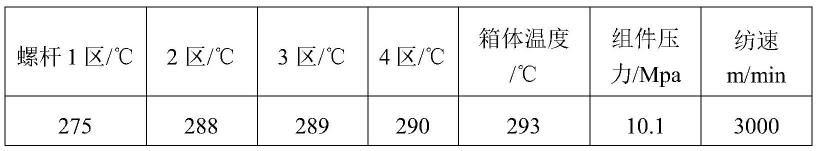

30.上述熔融纺丝过程中采用的工艺参数可以根据本领域已有的工艺进行调整,在一种优选的实施方式中,熔融纺丝步骤中,纺丝温度为270~295℃,纺丝速度为800~5000m/min,纺丝压力为10~25mpa。使用该纺丝工艺,更适用于上述聚酯复合材料,能够得到性能更优的poy纤维以供后续的加弹操作。出于进一步提高加弹效果的目的,优选地,采用加弹机进行加弹,加弹机的生产速度为100~300m/min,罗拉牵伸比为(1.5~2):1。

31.根据本发明的另一方面,还提供了一种抗菌dty纤维,其由上述的制备方法制备得到。该纤维具有优异的抗菌性能。

32.总之,利用本发明上述方法制备得到的抗菌pet复合材料,切片的特性粘度为0.65~0.80dl/g(gb/t14189-93)。制备的dty纤维有75d/72f,75d/144f,150d/144f,强度指标为3.0-4.0cn/dtex,伸长指标为25-35%。对dty纤维进行抗菌性能测试,对大肠杆菌抗菌率大于90%,对金黄葡萄菌抗菌率大于90%,对白色念珠球菌抗菌率大于90%。

33.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

34.实施例1

35.在一个年产1000吨pet的五釜聚酯连续装置,1200kgpta和516kgeg进入打浆釜,12小时配制一次,控制浆料流量143kg/h的流量进入酯化一釜。在打浆釜和酯化一釜的管道上有添加剂加料罐,将抗微生物添加剂溶胶3kg(其中m纳米氧化锌:m甲醇为1:4)和乙二醇按

质量比1:9配制成溶液,12小时配制一次,将此溶液以2.5kg/h的流量加入到酯化一釜中,酯化一釜的反应温度为250℃,液位控制在50%,反应压力在50kpa(表压);在酯化二釜上方的一个添加剂加料罐加入催化剂醋酸锑0.66kg和5.94kg乙二醇溶液(m醋酸锑/m乙二醇为1:9),12小时配制一次,将此溶液以0.55kg/h的流量加到酯化二釜。在酯化二釜上方的另一个添加剂加料罐加入二氧化钛质量浓度为10%的二氧化钛乙二醇分散液,以3kg/h的流量加入到酯化二釜。酯化二釜的的反应温度为255℃,液位控制在50%,反应压力在4kpa(表压);在预缩聚釜上有添加剂加料罐,在加料罐中加入0.2kg磷酸三甲酯,和1.8kg乙二醇配制成溶液,12小时配制一次,以0.2kg/h的流量加入到预缩聚釜内。预缩聚釜反应温度为260℃,液位在50%,反应压力在10kpa(绝压);预缩二釜的反应温度为278℃,液位在48%,反应压力在1kpa(绝压);终缩釜的的反应温度为275℃,液位在5%-30%,反应压力在80pa(绝压)。

36.在此工艺条件下得到的聚合物切片熔点为253℃,特性粘度为0.67dl/g。

37.将制备的抗微生物聚酯切片制备dty,75d/72f纤维。

38.在170℃下干燥8小时,进行纺丝,制备poy纤维。

39.具体纺丝工艺参数如下表:

[0040][0041]

将poy纤维按照如下工艺,在加弹机上进行加弹,制备dty纤维。

[0042]

具体参数如下表:

[0043][0044]

经历上述二步骤,可以制备75d/72f纤维,该纤维指标为强度指标为3.5cn/dtex,伸长指标为28%。

[0045]

比较例1相对实施例1在工艺条件不变的前提下,使用2000克对苯二甲酸、1000克乙二醇、1.1克醋酸锑、0.2克磷酸三甲酯,聚合制备普通聚酯,进行纺丝得到了对比实验结果,如表1所示。结果表明:本发明所生产的抗微生物聚酯纤维抗菌性能要明显优于普通聚酯。

[0046]

表1实施例1和比较例1

[0047][0048]

实施例2

[0049]

在一个年产1000吨pet的五釜聚酯连续装置,1200kgpta和516kgeg进入打浆釜,12小时配制一次,控制浆料流量143kg/h的流量进入酯化一釜。酯化一釜的反应温度为250℃,液位控制在50%,反应压力在50kpa(表压);在酯化二釜上方的一个添加剂加料罐加入催化剂醋酸锑0.66kg和5.94kg乙二醇溶液(m醋酸锑/m乙二醇为1:9),12小时配制一次,将此溶液以0.55kg/h的流量加到酯化二釜。在酯化二釜上的另一个加料罐,将抗微生物添加剂溶胶3kg(其中m氧化锌:m甲醇为1:4)和乙二醇按质量比1:9配制成溶液,12小时配制一次,将此溶液以2.5kg/h的流量加入到酯化二釜中。酯化二釜上方的第三个添加剂加料罐加入二氧化钛质量浓度为10%的二氧化钛乙二醇分散液,以3kg/h的流量加入到酯化二釜。酯化二釜的的反应温度为254℃,液位控制在50%,反应压力在4kpa(表压);在预缩聚釜上有添加剂加料罐,在加料罐中加入0.2kg磷酸三甲酯,和1.8kg乙二醇配制成溶液,12小时配制一次,以0.2kg/h的流量加入到预缩聚釜内。预缩聚釜反应温度为261℃,液位在50%,反应压力在11kpa(绝压);预缩二釜的反应温度为278℃,液位在48%,反应压力在1.5kpa(绝压);终缩釜的的反应温度为275℃,液位在5%-30%,反应压力在80pa(绝压)。

[0050]

在此工艺条件下得到的聚合物切片熔点为253℃,特性粘度为0.67dl/g。

[0051]

将制备的抗微生物聚酯切片制备dty,75d/144f纤维。

[0052]

在180℃下干燥8小时,进行纺丝,制备poy纤维。

[0053]

具体纺丝工艺参数如下表:

[0054][0055]

将poy纤维按照如下工艺,在加弹机上进行加弹,制备dty纤维。

[0056]

具体参数如下表:

[0057][0058]

经历上述二步骤,可以制备75d/144f纤维,该纤维指标为强度指标为3.6cn/dtex,伸长指标为29%。

[0059]

得到的纤维经抗菌性能测试后,对大肠杆菌抗菌率99.5%,对金黄葡萄菌抗菌率为99.7%,对白色念珠球菌抗菌率为91%。

[0060]

实施例3

[0061]

在一个年产1000吨pet的五釜聚酯连续装置,1200kgpta和516kgeg进入打浆釜,12小时配制一次,控制浆料流量143kg/h的流量进入酯化一釜。酯化一釜的反应温度为250℃,液位控制在50%,反应压力在50kpa(表压);在酯化二釜上方的一个添加剂加料罐加入催化剂醋酸锑0.66kg和5.94kg乙二醇溶液(m醋酸锑/m乙二醇为1:9),12小时配制一次,将此溶液以0.55kg/h的流量加到酯化二釜。在酯化二釜的另一个加料罐中加入0.2kg磷酸三甲酯,和1.8kg乙二醇配制成溶液,12小时配制一次,以0.2kg/h的流量加入到酯化二釜内。酯化二釜上方的第三个添加剂加料罐加入二氧化钛质量浓度为10%的二氧化钛乙二醇分散液,以3kg/h的流量加入到酯化二釜。酯化二釜的的反应温度为259℃,液位控制在50%,反应压力在4kpa(表压);在预缩聚一釜上一个加料罐,将抗微生物添加剂溶胶3kg(其中m氧化锌:m甲醇为1:4)和乙二醇按质量比1:9配制成溶液,12小时配制一次,将此溶液以2.5kg/h的流量加入到预缩聚一釜中,预缩聚釜反应温度为260℃,液位在50%,反应压力在8kpa(绝压);预缩二釜的反应温度为279℃,液位在48%,反应压力在2kpa(绝压);终缩釜的的反应温度为275℃,液位在5%-30%,反应压力在60pa(绝压)。

[0062]

在此工艺条件下得到的聚合物切片熔点为255℃,特性粘度为0.69dl/g。

[0063]

将制备的抗微生物聚酯切片制备dty,75d/72f纤维。

[0064]

在180℃下干燥8小时,进行纺丝,制备poy纤维。

[0065]

具体纺丝工艺参数如下表:

[0066][0067]

将poy纤维按照如下工艺,在加弹机上进行加弹,制备dty纤维。

[0068]

具体参数如下表:

[0069][0070]

经历上述二步骤,可以制备75d/72f纤维,该纤维指标为强度指标为3.2cn/dtex,伸长指标为31%。

[0071]

得到的纤维经抗菌性能测试后,对大肠杆菌抗菌率99.0%,对金黄葡萄菌抗菌率为99.0%,对白色念珠球菌抗菌率为90%。

[0072]

实施例4

[0073]

在一个年产1000吨pet的五釜聚酯连续装置,1200kgpta和516kgeg进入打浆釜,12小时配制一次,控制浆料流量143kg/h的流量进入酯化一釜。在打浆釜和酯化一釜的管道上

有添加剂加料罐,将抗微生物添加剂溶胶3kg(其中m氧化锌:m乙二醇为1:4)和乙二醇按质量比1:9配制成溶液,12小时配制一次,将此溶液以2.5kg/h的流量加入到酯化一釜中,酯化一釜的反应温度为250℃,液位控制在50%,反应压力在50kpa(表压);在酯化二釜上方的一个添加剂加料罐加入催化剂醋酸锑0.66kg和5.94kg乙二醇溶液(m醋酸锑/m乙二醇为1:9),12小时配制一次,将此溶液以0.55kg/h的流量加到酯化二釜。酯化二釜上方的第三个添加剂加料罐加入二氧化钛质量浓度为10%的二氧化钛乙二醇分散液,以3kg/h的流量加入到酯化二釜。酯化二釜的的反应温度为257℃,液位控制在50%,反应压力在4kpa(表压);在预缩聚釜上有添加剂加料罐,在加料罐中加入0.2kg磷酸三甲酯,和1.8kg乙二醇配制成溶液,12小时配制一次,以0.2kg/h的流量加入到预缩聚釜内。预缩聚一釜反应温度为262℃,液位在50%,反应压力在12kpa(绝压);预缩二釜的反应温度为276℃,液位在48%,反应压力在1kpa(绝压);终缩釜的的反应温度为270℃,液位在5%-30%,反应压力在80pa(绝压)。

[0074]

在此工艺条件下得到的聚合物切片熔点为256℃,特性粘度为0.70dl/g。

[0075]

将制备的抗微生物聚酯切片制备dty,75d/72f纤维。

[0076]

在180℃下干燥8小时,进行纺丝,制备poy纤维。

[0077]

具体纺丝工艺参数如下表:

[0078][0079]

将poy纤维按照如下工艺,在加弹机上进行加弹,制备dty纤维。

[0080]

具体参数如下表:

[0081][0082]

经历上述二步骤,可以制备75d/72f纤维,该纤维指标为强度指标为3.1cn/dtex,伸长指标为32%。

[0083]

得到的纤维经抗菌性能测试后,对大肠杆菌抗菌率99.2%,对金黄葡萄菌抗菌率为99.6%,对白色念珠球菌抗菌率为92%。

[0084]

实施例5

[0085]

在一个年产1000吨pet的五釜聚酯连续装置,1200kgpta和516kgeg进入打浆釜,12小时配制一次,控制浆料流量143kg/h的流量进入酯化一釜。在打浆釜和酯化一釜的管道上有添加剂加料罐,将抗微生物添加剂溶胶3kg(其中m纳米草酸锌:m乙二醇为1:4)和乙二醇按质量比1:9配制成溶液,12小时配制一次,将此溶液以2.5kg/h的流量加入到酯化一釜中,酯化一釜的反应温度为250℃,液位控制在50%,反应压力在50kpa(表压);在酯化二釜上方的一个添加剂加料罐加入催化剂醋酸锑0.66kg和5.94kg乙二醇溶液(m醋酸锑/m乙二醇为1:9),12小时配制一次,将此溶液以0.55kg/h的流量加到酯化二釜。酯化二釜上方的第二个

添加剂加料罐加入二氧化钛质量浓度为10%的二氧化钛乙二醇分散液,以3kg/h的流量加入到酯化二釜。酯化二釜的的反应温度为255℃,液位控制在50%,反应压力在4kpa(表压);在预缩聚釜上有添加剂加料罐,在加料罐中加入0.2kg磷酸三甲酯,和1.8kg乙二醇配制成溶液,12小时配制一次,以0.2kg/h的流量加入到预缩聚釜内。预缩聚一釜反应温度为258℃,液位在50%,反应压力在10kpa(绝压);预缩二釜的反应温度为278℃,液位在48%,反应压力在2kpa(绝压);终缩釜的反应温度为275℃,液位在5%-30%,反应压力在80pa(绝压)。

[0086]

得到的聚合物切片熔点为255℃,特性粘度为0.67dl/g。

[0087]

将制备的抗微生物聚酯切片制备dty,75d/72f纤维。

[0088]

在180℃下干燥7.5小时,进行纺丝,制备poy纤维。

[0089]

具体纺丝工艺参数如下表:

[0090][0091]

将poy纤维按照如下工艺,在加弹机上进行加弹,制备dty纤维。

[0092]

具体参数如下表:

[0093][0094]

经历上述二步骤,可以制备75d/72f纤维,该纤维指标为强度指标为3.3cn/dtex,伸长指标为33%。

[0095]

得到的纤维经抗菌性能测试后,对大肠杆菌抗菌率99.3%,对金黄葡萄菌抗菌率为99.4%,对白色念珠球菌抗菌率为92%。

[0096]

实施例6

[0097]

在一个年产1000吨pet的五釜聚酯连续装置,1200kgpta和516kgeg进入打浆釜,12小时配制一次,控制浆料流量143kg/h的流量进入酯化一釜。酯化一釜的反应温度为250℃,液位控制在50%,反应压力在50kpa(表压);在酯化二釜上方的一个添加剂加料罐加入催化剂醋酸锑0.66kg和5.94kg乙二醇溶液(m醋酸锑/m乙二醇为1:9),12小时配制一次,将此溶液以0.55kg/h的流量加到酯化二釜。在酯化二釜上的另一个加料罐,将抗微生物添加剂溶胶3kg(其中m纳米碱式碳酸锌:m为1:4)和乙二醇按质量比1:9配制成溶液,12小时配制一次,将此溶液以2.5kg/h的流量加入到酯化二釜中。酯化二釜上方的第三个添加剂加料罐加入二氧化钛质量浓度为10%的二氧化钛乙二醇分散液,以3kg/h的流量加入到酯化二釜。酯化二釜的的反应温度为255℃,液位控制在50%,反应压力在4kpa(表压);在预缩聚釜上有添加剂加料罐,在加料罐中加入0.2kg磷酸三甲酯,和1.8kg乙二醇配制成溶液,12小时配制一次,以0.2kg/h的流量加入到预缩聚釜内。预缩聚一釜反应温度为261℃,液位在50%,反应压力在13kpa(绝压);预缩二釜的反应温度为278℃,液位在48%,反应压力在2.5kpa(绝

压);终缩釜的的反应温度为275℃,液位在5%-30%,反应压力在80pa(绝压)。

[0098]

在此工艺条件下得到的聚合物切片熔点为253℃,特性粘度为0.67dl/g。

[0099]

将制备的抗微生物聚酯切片制备dty,75d/144f纤维。

[0100]

在180℃下干燥8小时,进行纺丝,制备poy纤维。

[0101]

具体纺丝工艺参数如下表:

[0102][0103]

将poy纤维按照如下工艺,在加弹机上进行加弹,制备dty纤维。

[0104]

具体参数如下表:

[0105][0106]

经历上述二步骤,可以制备75d/144f纤维,该纤维指标为强度指标为3.6cn/dtex,伸长指标为29%。

[0107]

得到的纤维经抗菌性能测试后,对大肠杆菌抗菌率99.5%,对金黄葡萄菌抗菌率为99.7%,对白色念珠球菌抗菌率为91%。

[0108]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1