基于废旧纺织品的彩色再生纤维素导电长丝的制备方法

1.本发明属于废旧纺织品再利用领域,具体是一种基于废旧纺织品的彩色再生纤维素导电长丝的制备方法。

背景技术:

2.我国每年纤维加工总量约5000万吨,年产生超过2000万吨的废旧纺织品。其中有300万吨废棉纺织品,占废天然纤维纺织品的50%。近年来,随着生活水平的提高,人们对纯棉纺织品的消费需求不断增加,随之废旧棉纺织品的数量也在持续增加。然而,75~80%的废棉主要通过焚烧和填埋处理,这会产生恶臭气体,污染空气、地表水和地下水。此外,纺织品中含有重金属离子、染料以及渗透剂,如果处理不当会导致环境和公共健康问题,这不仅是对宝贵资源的浪费,同时对环境造成严重污染。因此,废旧纺织品的回收利用显得尤为重要。目前回收废旧纺织品的方法主要有机械回收、化学回收、热能回收。而机械回收所得产品的性能和经济价值较低,热能回收会使棉潜在的可回收价值丧失。因此废旧纺织品的回收利用成为当前亟待解决的问题。

3.目前,由聚合物和导电体组成的功能性纤维备受关注。而纤维素是自然界中最丰富的天然聚合物,具有生物相容性、生物降解性和较好的热稳定性和化学稳定性,可通过与金属粉末、导电聚合物等巧妙结合制备导电纤维。咪唑类离子液体是纤维素的良溶剂,其主要是利用其中的阴离子有效破坏纤维素分子间氢键使纤维素溶解而不会发生降解,且该溶剂难挥发、易回收,为纤维素溶解的绿色溶剂。但该类离子液体溶解的纤维素溶液粘度大,不易纺丝,影响了废旧纺织品在制备纤维上的应用。同时,文献《染色和水洗对导电纤维结构和性能的影响》中公开了染色会使导电纤维表面结构受损,进而降低纤维的导电性能,因此影响了废旧纺织品在制备导电纤维上的应用。

技术实现要素:

4.针对现有技术的不足,本发明拟解决的技术问题是,提供一种基于废旧纺织品的彩色再生纤维素导电长丝的制备方法。

5.本发明解决所述技术问题的技术方案是,提供一种基于废旧纺织品的彩色再生纤维素导电长丝的制备方法,其特征在于,该方法包括以下步骤:

6.1)将废旧纺织品进行分类回收,再开松成废旧纤维;

7.2)用稀无机酸处理步骤1)得到的废旧纤维,以降低废旧纤维的聚合度,再用去离子水洗至中性,烘干;

8.3)将步骤2)得到的纤维用离子液体溶解,得到再生纤维素溶液;

9.4)将氧化铟锡分散在二甲基亚砜中,得到氧化铟锡分散液;

10.5)将步骤3)得到的再生纤维素溶液和步骤4)得到的氧化铟锡分散液混合,然后超声,再搅拌,得到再生纤维素纺丝液;

11.6)将步骤5)得到的再生纤维素纺丝液进行湿法纺丝,得到初生再生纤维素导电长

丝;

12.7)将步骤6)得到的初生再生纤维素导电长丝浸泡于去离子水中以除去残留的离子液体,得到相应颜色的再生纤维素导电长丝。

13.与现有技术相比,本发明有益效果在于:

14.(1)本方法操作简单,参数易于控制,通过对彩色废旧纺织品的回收、前处理、溶解、配置导电纺丝液、湿法纺丝制备的彩色再生纤维素导电长丝微观形貌良好,具有优异的力学性能、色牢度和导电性能。

15.(2)本方法保持了废旧纺织品的原色,弱酸环境预处理用于降低纤维素的聚合度,离子液体溶解纤维素过程主要对纤维素分子发生作用,两个工艺过程均不会损伤和破坏染料,使得染料稳定存在于纤维上,避免了对废旧纺织品的漂白以及对再生纤维素导电长丝的二次染色,减少污染,节约成本和生产时间,实现绿色回收循环,同时避免了染色工艺使导电纤维表面结构受损,进而影响导电纤维的导电性能。

16.(3)本方法对废旧纺织品的强力没有要求,经过长期使用过后强力极低的废旧纺织品依然可以使用。原因在于,本方法首先对废旧纺织品进行酸处理和粉碎的前处理,而使用时间久、强力低的纺织品反而易于前处理,避免了机械回收中由于纤维短强力低造成再生纱线应用受限的缺点,可以实现废旧棉纺织品的100%循环再利用。

17.(4)本方法将透明导电的氧化铟锡与再生纤维素混合进行湿法纺丝,将导电材料嵌入纤维内部,使得导电性能稳定存在,不会脱落,制备的再生纤维素导电长丝具有防静电、防辐射等功能,并且氧化铟锡不会影响废旧纺织品的原色,实现废旧纺织品的回收和高质化利用。

18.(5)本方法探索了将不同颜色的纤维粉末混合在一起以产生新颜色的可能性。黄色和蓝色纤维粉末的混合物产生了具有均匀颜色分布的绿色纤维。类似地,蓝色和红色纤维粉末的混合物产生紫色纤维,这种利用有色废棉混合物生成新颜色的能力可以增加工艺灵活性,进一步减少对传统着色工艺的需求。

19.(6)本方法制备的彩色再生纤维素导电长丝,断裂强度为100~400mpa,断裂伸长率为5%~17%,色牢度达到4~5级;导电率为0.1~200s/m,由该导电长丝所织造的纺织品力学性能、防静电性能及防辐射等性能较优,对管电压120kv(能量100kev)x射线防护效率为20~80%,可用作智能可穿戴以及制备防辐射服等领域。

附图说明

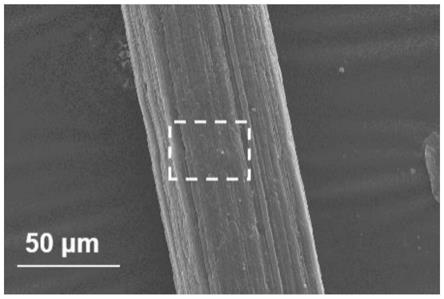

20.图1为本发明实施例1制备的再生纤维素导电长丝的表面的sem图;

21.图2为本发明图1的局部放大sem图;

22.图3为本发明实施例1制备的再生纤维素导电长丝的横截面的sem图;

23.图4为本发明图3的局部放大sem图;

24.图5为本发明实施例3与对比例3的原料与制备的再生纤维素导电长丝的xrd图;

25.图6为本发明的湿法纺丝装置示意图。

具体实施方式

26.下面给出本发明的具体实施例。具体实施例仅用于进一步详细说明本发明,不限

制本技术权利要求的保护范围。

27.本发明提供了一种基于废旧纺织品的彩色再生纤维素导电长丝的制备方法(简称方法),其特征在于,该方法包括以下步骤:

28.1)将废旧纺织品根据颜色进行分类回收,保留其原有颜色,再经过开布机开松成废旧纤维;

29.优选地,步骤1)中,废旧纺织品是以纤维素为主要组成物质的纤维制成的不同颜色、不同破旧程度的纺织品,包括纯棉纺织品、纯麻纺织品和黏胶纺织品等。

30.2)用稀无机酸处理步骤1)得到的废旧纤维,以降低废旧纤维的聚合度,便于溶解,再用去离子水洗至中性,烘干;

31.优选地,步骤2)中,无机酸为硫酸、硝酸或盐酸;

32.优选地,步骤2)中,处理条件为:在50~90℃(优选75℃)的水浴环境中,在浓度为0.1~1wt%(优选0.5wt%)的无机酸中处理0.5~3h。

33.3)将步骤2)得到的纤维用离子液体溶解,得到再生纤维素溶液;

34.优选地,步骤3)中,溶解条件为:在70~100℃(优选90℃)的油浴环境中溶解1~6h,得到浓度为3~20wt%(优选3~12wt%)的再生纤维素溶液。

35.优选地,步骤3)中,离子液体为1

‑

丁基

‑3‑

甲基咪唑氯盐。

36.4)将氧化铟锡分散在二甲基亚砜中,得到氧化铟锡分散液;

37.优选地,步骤4)中,氧化铟锡分散液的浓度为0.5~3wt%(优选0.5~2wt%);分散时,采用超声与搅拌间隔交替的方式,每超声10~40min后搅拌10~40min(优选每超声0.5h后搅拌0.5h),总超声时间为1~3h(优选2h),超声采用超声波清洗机。

38.5)将步骤3)得到的再生纤维素溶液和步骤4)得到的氧化铟锡分散液混合,然后在功率为30~8000w(优选180w)、频率为20~120khz(优选40khz)的超声波下超声震荡0.2~2h(优选1~2h),再使用磁力搅拌器以0~1000r/min(优选300r/min)的速度常温搅拌1~2h,得到再生纤维素纺丝液;

39.优选地,步骤5)中,氧化铟锡分散液与再生纤维素溶液的质量比为1~5:1(优选1~3:1)。

40.6)将步骤5)得到的再生纤维素纺丝液进行湿法纺丝,得到初生再生纤维素导电长丝;

41.优选地,步骤6)中,湿法纺丝的凝固浴为25~70℃的去离子水,纺丝条件为:注射器规格为20~100ml,泵流速即纺丝液推进速度为40~100ml/h,纺丝针头直径为0.45~1.2mm,辊一的速度20~50mm/s,辊二与辊一的速度比为1~3:1;卷绕辊与辊二的速度相同。

42.7)将步骤6)得到的初生再生纤维素导电长丝浸泡于去离子水中至少2h,用于将残留的离子液体完全浸出,然后烘干,得到相应颜色的再生纤维素导电长丝。

43.优选地,步骤2)和步骤3)之间增加步骤:将步骤2)得到的纤维经过液氮冷冻后,立即投入雷蒙磨粉机中将纤维磨成粉末。

44.下面的实施例中,用万用表测试长丝的电阻,进而计算其电导率。强度和断裂伸长率的测试方法是单纤维强力机拉伸测试,yg001d电子单纤维强力机,隔距20mm,拉伸速度10mm/min。

45.实施例1

46.1)回收红色废旧纯棉纺织品,采用精梭多功能开布机将废旧棉布开松得到废旧棉纤维;

47.2)取2g废旧棉纤维加入200ml浓度为0.5wt%的稀硫酸中,水浴锅中加热到75℃保持2h,然后用去离子水洗至中性,然后在烘箱中50℃烘干备用;

48.3)将步骤2)得到的纤维经过液氮冷冻后,立即投入雷蒙磨粉机中磨成粉末;

49.4)称取3g 1

‑

丁基

‑3‑

甲基咪唑氯盐于密封瓶中,放入90℃油浴锅中至透明;称取0.2g步骤3)所得粉末置于密封瓶,在油浴锅中90℃至纤维完全溶解,得到再生纤维素溶液;

50.5)将0.1g氧化铟锡分散在6g二甲基亚砜中得到氧化铟锡分散液;分散时,每超声0.5h后搅拌0.5h;

51.6)将步骤4)所得再生纤维素溶液与步骤5)所得氧化铟锡分散液混合,然后在功率为180w、频率为40khz的超声波下超声1h,再使用磁力搅拌器以300r/min的速度常温搅拌1h,得到再生纤维素纺丝液;

52.7)将步骤6)得到的再生纤维素纺丝液脱泡处理,置于20ml医用注射器中,然后连接纺丝针头,于湿法纺丝装置中进行湿法纺丝,纺丝液推进速度为70ml/h,辊一速度为20mm/s,辊二与辊一的速度比为1.5:1,接收方式为滚筒接收,得到初生再生纤维素导电长丝;

53.8)将步骤7)得到的初生再生纤维素导电长丝在去离子水中浸泡2h后于50℃烘干,得到红色再生纤维素导电长丝。

54.由图1和图2可以看出,实施例1制备的红色再生纤维素导电长丝均匀,表面沿纵向呈沟槽状,这是湿法纺丝制备纤维的典型结构特征,说明本发明所制备的再生纤维素导电长丝成型较好。

55.由图3和图4可以看出,再生纤维素导电长丝的横截面呈圆形,且结构致密,内部无明显缺陷空洞,说明本发明的制备工艺较优,所制备的再生纤维素导电长丝结构较好。

56.对比例1

57.对比例1与实施例1的区别在于:没有在再生纤维素纺丝液中加入导电材料氧化铟锡,具体是:

58.1)回收红色废旧纯棉纺织品,采用精梭多功能开布机将废旧棉布开松得到废旧棉纤维;

59.2)称取2g废旧棉纤维加入200ml浓度为0.5wt%的稀硫酸中,水浴锅中加热到75℃保持2h,然后用去离子水洗至中性,然后在烘箱中50℃烘干备用;

60.3)将步骤2)得到的纤维经过液氮冷冻后,立即投入雷蒙磨粉机中磨成粉末;

61.4)称取3g 1

‑

丁基

‑3‑

甲基咪唑氯盐于密封瓶中,放入90℃油浴锅中至透明;称取0.2g步骤3)所得粉末置于密封瓶,在油浴锅中90℃至纤维完全溶解,得到再生纤维素溶液;

62.5)将步骤4)得到的再生纤维素溶液置于20ml医用注射器,然后连接纺丝针头,于湿法纺丝装置中进行湿法纺丝,纺丝液推进速度为70ml/h,辊一速度为20mm/s,辊二与辊一的速度比为1.5:1,接收方式为滚筒接收,得到初生再生纤维素长丝;

63.6)将步骤5)得到的再生纤维素长丝在去离子水中浸泡2h后于50℃烘干,得到红色再生纤维素长丝。

64.表1

65.实例强度/mpa断裂伸长率/%电导率s/m实施例1323.5811.950.13对比例1330.8611.58——

66.由表1可以看出,实施例1与对比例1相比,氧化铟锡的加入不会降低纤维素长丝的力学性能,使其保持优良力学性能的同时赋予其良好的导电性能。

67.实施例2

68.1)回收蓝色废旧纯棉纺织品,采用精梭多功能开布机将废旧棉布开松得到废旧棉纤维;

69.2)称取2g废旧棉纤维加入200ml浓度为0.5wt%的稀硫酸中,水浴锅中加热到75℃保持2h,然后用去离子水洗至中性,然后在烘箱中50℃烘干备用;

70.3)将步骤2)得到的纤维经过液氮冷冻后,立即投入雷蒙磨粉机中磨成粉末;

71.4)称取3g 1

‑

丁基

‑3‑

甲基咪唑氯盐于密封瓶中,放入90℃油浴锅中至透明;称取0.2g步骤3)所得粉末置于密封瓶,在油浴锅中90℃至纤维完全溶解,得到再生纤维素溶液;

72.5)将0.2g氧化铟锡分散在6g二甲基亚砜中得到氧化铟锡分散液;分散时,每超声0.5h后搅拌0.5h;

73.6)将步骤4)所得再生纤维素溶液与步骤5)所得氧化铟锡分散液混合,然后在功率为180w、频率为40khz的超声波下超声1h,再使用磁力搅拌器以300r/min的速度常温搅拌1h,得到再生纤维素纺丝液;

74.7)将步骤6)得到的再生纤维素纺丝液脱泡处理,置于20ml医用注射器中,然后连接纺丝针头,于湿法纺丝装置中进行湿法纺丝,纺丝液推进速度为70ml/h,辊一速度为20mm/s,辊二与辊一的速度比为1.5:1,接收方式为滚筒接收,得到初生再生纤维素导电长丝;

75.8)将步骤7)得到的初生再生纤维素导电长丝在去离子水中浸泡2h后于50℃烘干,得到蓝色再生纤维素导电长丝。

76.对比例2

77.对比例2与实施例2的区别在于:原料采用纯白废旧纯棉纺织品,最后的纤维素长丝需要进行染色工艺,具体是:

78.1)回收纯白废旧纯棉纺织品,采用精梭多功能开布机将废旧棉布开松得到废旧棉纤维;

79.2)称取2g废旧棉纤维加入200ml浓度为0.5wt%的稀硫酸中,水浴锅中加热到75℃保持2h,然后用去离子水洗至中性,然后在烘箱中50℃烘干备用;

80.3)将步骤2)得到的纤维经过液氮冷冻后,立即投入雷蒙磨粉机中磨成粉末;

81.4)称取3g 1

‑

丁基

‑3‑

甲基咪唑氯盐于密封瓶中,放入90℃油浴锅中至透明;称取0.2g步骤3)所得粉末置于密封瓶,在油浴锅中90℃至纤维完全溶解,得到再生纤维素溶液;

82.5)将0.2g氧化铟锡分散在6g二甲基亚砜中得到氧化铟锡分散液;分散时,每超声0.5h后搅拌0.5h;

83.6)将步骤4)所得再生纤维素溶液与步骤5)所得氧化铟锡分散液混合,然后在功率为180w、频率为40khz的超声波下超声1h,再使用磁力搅拌器以300r/min的速度常温搅拌1h,得到再生纤维素纺丝液;

84.7)将步骤6)得到的再生纤维素纺丝液脱泡处理,置于20ml医用注射器中,然后连接纺丝针头,于湿法纺丝装置中进行湿法纺丝,纺丝液推进速度为70ml/h,辊一速度为20mm/s,辊二与辊一的速度比为1.5:1,接收方式为滚筒接收,得到初生再生纤维素导电长丝;

85.8)将步骤7)得到的初生再生纤维素导电长丝在去离子水中浸泡2h后于50℃烘干,得到纯白再生纤维素导电长丝。

86.9)将步骤8)得到的纯白再生纤维素导电长丝使用靛蓝进行常规染色,得到蓝色再生纤维素导电长丝。

87.表2

[0088][0089]

表2为根据标准gb t 5718

‑

1997和gb t 3920

‑

2008测量的织物色牢度。由表2可以看出,本发明所制备的彩色再生纤维素导电长丝具有优异的色牢度,成功解决了织物染色后染料浮在织物表易沾色、褪色的问题,避免了湿法纺丝由于其表面沟槽导致染色不匀等问题。

[0090]

表3

[0091]

实例强度/mpa断裂伸长率/%电导率s/m实施例2320.4910.268.84对比例2296.858.325.62

[0092]

由表3可以看出,实施例2与对比例2相比,纯白再生纤维素导电长丝经过染色后,其力学性能和导电性能明显下降,强度降低了7%,电导率降低了36%。因为染料在上色时需要经过浸轧染色多次循环,这会使再生纤维素导电长丝表面结构受损,导致其力学性能及导电性能降低,此外,再生纤维素长丝表面呈沟槽状,染料分子不匀性吸附会增大其电阻,使得其导电性能下降。

[0093]

实施例3

[0094]

1)回收红色废旧纯棉纺织品,采用精梭多功能开布机将废旧棉布开松得到废旧棉纤维;

[0095]

2)称取2g废旧棉纤维加入200ml浓度为0.5wt%的稀硫酸中,水浴锅中加热到75℃保持2h,然后用去离子水洗至中性,然后在烘箱中50℃烘干备用;

[0096]

3)将步骤2)得到的纤维经过液氮冷冻后,立即投入雷蒙磨粉机中磨成粉末;

[0097]

4)称取3g 1

‑

丁基

‑3‑

甲基咪唑氯盐于密封瓶中,放入90℃油浴锅中至透明;称取0.2g步骤3)所得粉末置于密封瓶,在油浴锅中90℃至纤维完全溶解,得到再生纤维素溶液;

[0098]

5)将0.2g氧化铟锡分散在4g二甲基亚砜中得到氧化铟锡分散液;分散时,每超声0.5h后搅拌0.5h;

[0099]

6)将步骤4)所得再生纤维素溶液与步骤5)所得氧化铟锡分散液混合,然后在功率为180w、频率为40khz的超声波下超声1h,再使用磁力搅拌器以300r/min的速度常温搅拌1h,得到再生纤维素纺丝液;

[0100]

7)将步骤6)得到的再生纤维素纺丝液脱泡处理,置于20ml医用注射器中,然后连接纺丝针头,于湿法纺丝装置中进行湿法纺丝,纺丝液推进速度为70ml/h,辊一速度为20mm/s,辊二与辊一的速度比为1.5:1,接收方式为滚筒接收,得到初生再生纤维素导电长丝;

[0101]

8)将步骤7)得到的初生再生纤维素导电长丝在去离子水中浸泡2h后于50℃烘干,得到红色再生纤维素导电长丝。

[0102]

对比例3

[0103]

对比例3与实施例3的区别在于:原料采用全新的未经染色的白色纯棉纤维,具体是:

[0104]

1)称取2g全新的未经染色的白色纯棉纤维加入200ml浓度为0.5wt%的稀硫酸中,水浴锅中加热到75℃保持2h,然后用去离子水洗至中性,然后在烘箱中50℃烘干备用;

[0105]

2)将步骤1)得到的纤维经过液氮冷冻后,立即投入雷蒙磨粉机中磨成粉末;

[0106]

3)称取3g 1

‑

丁基

‑3‑

甲基咪唑氯盐于密封瓶中,放入90℃油浴锅中至透明;称取0.2g步骤2)所得粉末置于密封瓶,在油浴锅中90℃至纤维完全溶解,得到再生纤维素溶液;

[0107]

4)将0.2g氧化铟锡分散在6g二甲基亚砜中得到氧化铟锡分散液;分散时,每超声0.5h后搅拌0.5h;

[0108]

5)将步骤3)所得再生纤维素溶液与步骤4)所得氧化铟锡分散液混合,然后在功率为180w、频率为40khz的超声波下超声1h,再使用磁力搅拌器以300r/min的速度常温搅拌1h,得到再生纤维素纺丝液;

[0109]

6)将步骤5)得到的再生纤维素纺丝液脱泡处理,置于20ml医用注射器中,然后连接纺丝针头,于湿法纺丝装置中进行湿法纺丝,纺丝液推进速度为70ml/h,辊一速度为20mm/s,辊二与辊一的速度比为1.5:1,接收方式为滚筒接收,得到初生再生纤维素导电长丝;

[0110]

7)将步骤6)得到的初生再生纤维素导电长丝在去离子水中浸泡2h后于50℃烘干,得到纯白再生纤维素导电长丝。

[0111]

由图5可以看出,含有染料的废旧织物制备的再生纤维素长丝与全新纯棉制备的再生纤维素长丝具有完全相同的结晶结构,均是由纤维素i到纤维素ii的转变。所以染料的存在不会对再生纤维素纤维的性能造成影响。

[0112]

表4

[0113]

实例强度/mpa断裂伸长率/%电导率s/m实施例3319.5510.898.52对比例3328.9310.118.52

[0114]

由表4可以看出,实施例3与对比例3相比,基于废旧纺织品回收的彩色再生纤维素导电长丝力学性能与基于全新纯棉纤维的再生纤维素长丝力学性能相当。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1