高强度生物化机浆的制备方法与流程

1.本发明属于制浆造纸技术领域,具体涉及高强度生物化机浆的制备方法。

背景技术:

2.造纸生产分为制浆和造纸两个基本过程,造纸是把悬浮在水中的纸浆纤维,经过各种加工结合成合乎各种要求的纸页。生物制浆是清洁剂浆的工艺方向之一,生物制浆制备的纸浆纤维长,得浆率高,耐拆性强,且吨浆成本大大低于化学浆和机械浆成本,但由于生物菌种的培养,选择和制浆过程的条件要求过高,存在生产波动大物料处理不均,处理时间超长,生产效率低下等诸多问题,目前生物制浆至今难以工业化生产。

3.生物酶法制浆工艺有一些共性的缺陷。其一,对原料的适应性较差,特别是不适合采用密度较大的原料,因此,密度较大的原料难以在较短的时间内被生物酶预浸渍药液浸透并软化,一方面加大了磨浆机的工作负荷,增加磨浆电耗,另一方面纤维被强行撕裂的几率增大,产生较多的细小纤维,影响成浆质量。同时也造成制浆废液的污染负荷增加和成浆得率的下降;其二,纤维束问题是生物酶法制浆的痼疾,目前解决这一问题的方法主要是调整磨浆工艺和加大生物酶浸渍药品用量,但是调整磨浆工艺的效果是较为有限的,而加大生物酶浸渍药品用量的负面效应也如前面所述。因此,对现有的生物酶法制浆工艺进行有针对性的改进是非常有必要的。

技术实现要素:

4.本发明的目的在于提供高强度生物化机浆的制备方法,该方法制得的机浆具有优异的抗张强度和撕裂强度,白度具有明显提升;且方法简单,能耗低,得浆率高,节约环保。

5.本发明为实现上述目的所采取的技术方案为:高强度生物化机浆的制备方法,包括:s1:原料的切断、筛选和水洗处理;s2:软化处理,将料、水、复合生物酶制剂、复合软化剂充分混合,在45~55℃下反应2~3h;s3:机械制浆分丝处理,进行搓磨分丝;s4:漂白处理,调整浆质量百分浓度为12~16%,ph值为5.5~6.5,投入复合生物酶制剂和双氧水,45~55℃下反应3~5h;s5:清洗处理,进行水洗磨浆和除尘完成制浆过程。本发明提供的高强度生物化机浆的制备方法,将生物法制浆和机械法制浆进行良好的结合,在预浸处理和漂白处理中加入复合生物酶制剂和复合软化剂,两者复配协同作用,可显著降低制浆过程所需能耗,且有效改善产品质量,增强机浆的物理强度;工艺方法简单,且不添加有害物质烧碱,不产生黑液,节约环保。

6.优选地,步骤s1中原料采用针叶树木材、阔叶树木材、禾本科植物和韧皮植物中的一种或多种。

7.优选地,步骤s1中原料破碎切割成3~7cm长的细料,细料的厚度不大于2.5cm,细料的宽度不大于3.5cm;破碎后进行筛分处理,除去细小杂质。

8.优选地,步骤s2中,复合软化剂的原料组分,包括,按重量份计,烷基磺酸钠36~50份,脂肪醇聚氧乙烯醚14~19份,平平加0

‑

20 12~17份,油酸三乙醇胺皂8~15份,渗透剂bs 4~8份,磺化琥珀酸二辛酯钠盐2~5份,氨基磺酸0.5~1.2份,六偏磷酸钠0.1~0.5份,水30~42份。

9.更进一步地,复合软化剂的原料组分还包括3~8重量份甲磺酸酚妥拉明。软化剂中加入甲磺酸酚妥拉明,与其它组分协同作用可增强软化剂对纤维原料的软化效果,提高生物酶化学品的浸渍润胀纤维的能力,从而达到充分软化木片及秸秆纤维,使木片及秸秆纤维易磨,降低磨浆能耗,提高设备效率和生产产能;且促进原料中纤维之间的松弛,改变其分子结构进而增强机浆的撕裂强度和抗张强度,改善产品质量;同时有效减少原料纤维流失,废水中cod含量显著降低。

10.更优选地,软化剂的制备方法,包括:水加热至50~60℃,加入平平加0

‑

20和脂肪醇聚氧乙烯醚,加热到75~80℃,搅拌1.5~2h;加入烷基磺酸钠,搅拌30~50min;加入渗透剂bs、磺化琥珀酸二辛酯钠盐,搅拌20~30min;冷却到25~30℃,加入油酸三乙醇胺皂、六偏磷酸钠、氨基磺酸,再搅拌0.5~1.5h,即可得到软化剂。

11.进一步地,软化剂的制备方法,还包括:水加热至50~60℃,加入平平加0

‑

20和脂肪醇聚氧乙烯醚,加热到75~80℃,搅拌1.5~2h;加入烷基磺酸钠,搅拌30~50min;加入渗透剂bs、磺化琥珀酸二辛酯钠盐,搅拌20~30min;冷却到25~30℃,加入油酸三乙醇胺皂、六偏磷酸钠、氨基磺酸和甲磺酸酚妥拉明,再搅拌0.5~1.5h,即可得到软化剂。

12.优选地,步骤s2中料与水的质量比为1:4~9;复合生物酶制剂的加入量为1~3g/kg

·

干浆;复合软化剂的加入量为6~9 g/kg

·

干浆。

13.优选地,步骤s3中分丝处理具体为:浆料进入双螺旋搓磨分丝机进行搓磨分丝软化处理。

14.优选地,步骤s2和步骤s4中复合生物酶制剂的组分包括,按重量份计,去离子水40~54份,漆酶32~46份,纤维素酶24~30份,果胶酶14~20份,柠檬酸8~12份,改性淀粉1~4份。

15.优选地,改性淀粉由左旋甲基多巴通过酯化反应改性淀粉制得。复合生物酶制剂中加入左旋甲基多巴改性淀粉,其可与生物酶发生相互作用,作为生物酶稳定剂,帮助生物酶分子维持其空间构象,不受外界环境影响,保持较高酶活性,增强其稳定性,延长其存储期限。制得的复合生物酶制剂用于机浆制备工艺中,可显著增强双氧水的漂白作用,提升机浆的白度;且有效提升制得机浆的撕裂强度。

16.更进一步地,改性淀粉的制备方法,具体为:将淀粉用10%的盐酸调节ph值为1.5~2.0,48~53℃酸化后,将其分散于溶有左旋甲基多巴的60~65℃热水中,调节ph,充分混合均匀,得到的混合物通过40目筛,50~60℃干燥,调整水分含量;140~150℃下进行酯化反应,结束后将ph调节至中性,洗剂、喷雾干燥、过筛即得改性淀粉。

17.优选地,左旋甲基多巴与淀粉葡萄糖基的摩尔比为2.3~3.1:1。

18.优选地,复合生物酶制剂还包括0.5~3份重量的3'

‑

甲氧基

‑

5'

‑

羟基异黄酮

‑7‑

o

‑

β

‑

d

‑

葡萄糖。复合生物酶制剂中添加3'

‑

甲氧基

‑

5'

‑

羟基异黄酮

‑7‑

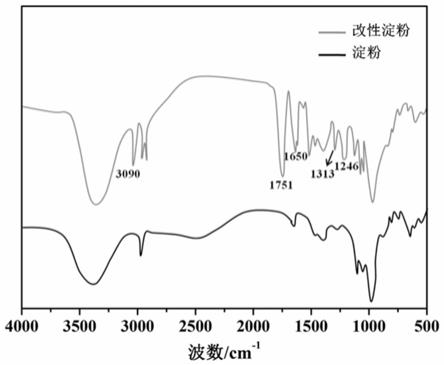

o

‑

β

‑

d

‑

葡萄糖,作用于生物酶,可有效增强酶活性;且可帮助生物酶分子快速到达纤维表面,找到作用位点,使生物酶能快速高效地发挥作用。制得的复合生物酶制剂用于机浆制备工艺中,显著降低电耗,提升得浆率和机浆白度;且可显著改善机浆性能,有效增强机浆的抗张强度和撕裂强度。

19.优选地,步骤s4中复合生物酶制剂的加入量为3~7g/kg

·

干浆;双氧水投加至质量浓度为2.2~3.6%。

20.本发明还公开了3'

‑

甲氧基

‑

5'

‑

羟基异黄酮

‑7‑

o

‑

β

‑

d

‑

葡萄糖在增强酶活性中的用途。

21.相比于现有技术,本发明具有如下有益效果:本发明提供的高强度生物化机浆的制备方法,将生物法制浆和机械法制浆进行良好的结合,在预浸处理和漂白处理中加入复合生物酶制剂和复合软化剂,两者复配协同作用,可显著降低制浆过程所需能耗,且有效改善产品质量。 复合生物酶制剂中加入左旋甲基多巴改性淀粉,作为生物酶稳定剂,保持较高酶活性,增强其稳定性。制得的复合生物酶制剂用于机浆制备工艺中,可显著增强双氧水的漂白作用,提升机浆的白度;且有效提升制得机浆的撕裂强度。同时,添加3'

‑

甲氧基

‑

5'

‑

羟基异黄酮

‑7‑

o

‑

β

‑

d

‑

葡萄糖,可有效增强酶活性,使生物酶能快速高效地发挥作用,进而显著降低机浆制备过程能耗,提升得浆率和机浆白度;有效增强机浆的抗张强度和撕裂强度。除此之外,在软化剂中加入甲磺酸酚妥拉明,增强软化效果,降低磨浆能耗;改变其分子结构进而增强机浆的撕裂强度和抗张强度,改善产品质量;且有效减少原料纤维流失,废水中cod含量显著降低。本发明提供的工艺方法简单,且不添加有害物质烧碱,不产生黑液,节约环保。

22.因此,本发明提供了高强度生物化机浆的制备方法,该方法制得的机浆具有优异的抗张强度和撕裂强度,白度具有明显提升;且方法简单,能耗低,得浆率高,节约环保。

附图说明

23.图1为本发明试验例1中红外光谱测试结果。

具体实施方式

24.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:本发明实施例所用漆酶购自sigma

‑

aldrich公司,酶活≥120u/mg;纤维素酶购自上海源叶生物科技有限公司,酶活≥50u/mg;果胶酶购自上海源叶生物科技有限公司,酶活≥500u/mg。

25.实施例1:复合软化剂,原料组分包括,按重量份计,烷基磺酸钠43份,脂肪醇聚氧乙烯醚16份,平平加0

‑

20 15份,油酸三乙醇胺皂12份,渗透剂bs 6份,磺化琥珀酸二辛酯钠盐3份,氨基磺酸1份,六偏磷酸钠0.3份,水36份。

26.软化剂的制备:水加热至60℃,加入平平加0

‑

20和脂肪醇聚氧乙烯醚,加热到75℃,搅拌2h;加入烷基磺酸钠,搅拌50min;加入渗透剂bs、磺化琥珀酸二辛酯钠盐,搅拌30min;冷却到30℃,

加入油酸三乙醇胺皂、六偏磷酸钠、氨基磺酸,再搅拌1.5h,即可得到软化剂。

27.改性淀粉的制备:将淀粉用10%的盐酸调节ph值为2.0,53℃酸化后,将其分散于溶有左旋甲基多巴(与淀粉葡萄糖基的摩尔比为2.8:1)的60℃热水中,调节ph,充分混合均匀,得到的混合物通过40目筛,60℃干燥,调整水分含量;145℃下进行酯化反应,结束后将ph调节至中性,洗剂、喷雾干燥、过筛即得改性淀粉。

28.复合生物酶制剂,组分包括,按重量份计,去离子水48份,漆酶38份,纤维素酶26份,果胶酶18份,柠檬酸10份,改性淀粉3份。

29.高强度生物化机浆的制备:s1:原料(针叶树木材和韧皮植物)破碎切割成3~6cm长的细料,细料的厚度不大于2.5cm,细料的宽度不大于3.5cm;破碎后进行筛分处理,除去细小杂质;s2:软化处理,将料、水(料与水的质量比为1:7.4)、复合生物酶制剂(加入量为2g/kg

·

干浆)、复合软化剂(加入量为7.6 g/kg

·

干浆)充分混合,在50℃下反应2.5h;s3:机械制浆分丝处理,浆料进入双螺旋搓磨分丝机进行搓磨分丝软化处理;s4:漂白处理,调整浆质量百分浓度为14.3%,ph值为6,投入复合生物酶制剂(加入量为5g/kg

·

干浆)和双氧水(投加至其质量浓度为2.8%),50℃下反应4h;s5:清洗处理,进行水洗磨浆和除尘完成制浆过程。

30.实施例2:复合软化剂及其制备与实施例1相同。

31.改性淀粉的制备与实施例1相同。

32.复合生物酶制剂,组分包括,按重量份计,去离子水42份,漆酶40份,纤维素酶25份,果胶酶17份,柠檬酸9份,改性淀粉2份。

33.高强度生物化机浆的制备与实施例1相同。

34.实施例3:复合软化剂及其制备与实施例1相同。

35.改性淀粉的制备与实施例1相同。

36.复合生物酶制剂与实施例1的不同之处在于:还包括2重量份3'

‑

甲氧基

‑

5'

‑

羟基异黄酮

‑7‑

o

‑

β

‑

d

‑

葡萄糖。

37.高强度生物化机浆的制备与实施例1相同。

38.实施例4:复合软化剂及其制备与实施例1的不同之处在于:复合软化剂的原料组分还包括5重量份甲磺酸酚妥拉明。

39.改性淀粉的制备与实施例1相同。

40.复合生物酶制剂与实施例1相同。

41.高强度生物化机浆的制备与实施例1相同。

42.实施例5:复合软化剂及其制备与实施例3的不同之处在于:复合软化剂的原料组分还包括5重量份甲磺酸酚妥拉明。

43.改性淀粉的制备与实施例1相同。

44.复合生物酶制剂与实施例3相同。

45.高强度生物化机浆的制备与实施例3相同。

46.实施例6:复合软化剂及其制备与实施例1的不同之处在于:复合软化剂的原料组分还包括5重量份甲磺酸酚妥拉明。

47.复合生物酶制剂与实施例1的不同之处在于:采用淀粉代替改性淀粉。

48.高强度生物化机浆的制备与实施例1相同。

49.对比例1:复合软化剂及其制备与实施例1相同。

50.复合生物酶制剂与实施例1的不同之处在于:采用淀粉代替改性淀粉。

51.高强度生物化机浆的制备与实施例1相同。

52.试验例1:改性淀粉表征1、红外光谱测定(ft

‑

ir)将样品在恒温干燥箱中除水处理后,取少量样品与溴化钾在玛瑙研钵中混合均匀、研磨和压片后,放置在tensor 27型红外光谱仪上进行测试,其中扫描波数范围为4000~500cm

‑1,扫描分辨率为6cm

‑1,扫描次数为18。

53.对实施例1中制备得到的改性淀粉及淀粉进行红外测试,结果如图1所示。从图中分析可知,相比于淀粉红外图谱,改性淀粉的图谱中,在3090cm

‑1附近出现苯环中c

‑

h特征吸收峰;在1751cm

‑1附近出现酯基中c=o的特征吸收峰;在1650cm

‑1附近出现n

‑

h特征吸收峰;在1550~1450cm

‑1附近出现苯环骨架振动特征吸收峰;在1313cm

‑1附近出现ch3特征吸收峰;在1246cm

‑1附近出现c

‑

o

‑

c特征吸收峰;在1070cm

‑1附近出现c

‑

n特征吸收峰。以上结果表明改性淀粉成功制备。

54.2、酶活性测定酶液的制备:对实施例1和实施例3制得的复合生物酶制剂,在50℃条件下培养2h后,备用。

55.漆酶酶活性测定:参照文献(厦门大学学报(自然科学版),2001 40(4):893

‑

898)采用分光光度法测定,以abts为底物测定漆酶活性。

56.果胶酶活性测定:采用还原糖测定法(dns法)。底物配制,称取1.00g果胶,用ph 7.0的缓冲溶液(磷酸

‑

柠檬酸缓冲溶液)溶解,于磁力搅拌器上恒速搅拌0.5h,用缓冲溶液定容至100ml,存放在0~4℃冰箱里,备用。果胶酶在一定条件下水解底物果胶,生成半乳糖醛酸等醛糖,与dns试剂共热反应,产生棕红色氨基化合物,在一定范围内还原糖的量与含有呈色氨基化合物的反应液颜色深浅成正比,在540nm下测其吸光度,从而计算出果胶酶酶活。

57.纤维素酶活性测定与果胶酶活性测定方法相同,底物为羧甲基纤维素钠溶液,缓冲溶液为乙酸

‑

乙酸钠缓冲溶液,ph值5.5。

58.测试结果如表1所示:

表1 酶活性测试结果样品漆酶(u/mg)果胶酶(u/mg)纤维素酶(u/mg)实施例1143.6563.971.4实施例3213.1598.4104.3从表1中分析可知,实施例3制得的复合生物酶制剂的三种酶活性均高于实施例1,表明3'

‑

甲氧基

‑

5'

‑

羟基异黄酮

‑7‑

o

‑

β

‑

d

‑

葡萄糖的存在,可有效增强酶活性,且对漆酶及纤维素酶活性增强效果尤为显著。

59.3. 酶活稳定性测定制得的复合生物酶制剂放置1月、3个月后,测定其酶活性,计算酶活性保持率。以纤维素酶为例,测试方法与上述相同。对实施例1、实施例3和对比例1制得的复合生物酶制剂进行上述测试,结果如表2所示:表2 酶活性保持率测试结果从表2中分析可知,实施例1制得的复合生物酶制剂放置1个月和3个月后酶活性保持率均高于对比例1,表明改性淀粉的存在,可有效增强酶活性的持久性,提升复合生物酶制剂的稳定性。

60.试验例2:1、光学性能及强度性能测试检测方法均遵循国家标准进行测定。手抄片的定量为70g/m2,根据国家标准(gb/t 451.2

‑

2002)进行配抄并称重纸页的实际定量。白度根据国家标准gb/t 7974

‑

2013进行测定;纸浆撕裂指数根据国家标准gb/t 455

‑

2002进行测定;抗张指数根据国家标准gb/t 453

‑

2002进行测定。同时记录制浆电耗以及计算得浆率等。

61.对对比例1、实施例1~6制得的机浆进行上述测试,结果如表3和表4所示:表3 各性能测试结果样品制浆电耗(kwh/t)得浆率/%白度(%iso)对比例1118388.645.62实施例1110490.448.17实施例2110889.847.84实施例3100293.253.69实施例492190.148.75实施例578694.054.01实施例699489.146.02从表3分析可知,实施例1制备机浆过程电耗和得浆率与对比例1无显著差异,而白

度有明显的提升,表明复合生物酶制剂中改性淀粉的存在,可显著增强双氧水的漂白作用,提升机浆的白度。实施例3制备机浆过程电耗相比于实施例1明显降低,且得浆率以及白度显著提升,表明复合生物酶制剂中加入3'

‑

甲氧基

‑

5'

‑

羟基异黄酮

‑7‑

o

‑

β

‑

d

‑

葡萄糖,可有效增强酶活性,进而增强复合生物酶制剂的作用,显著降低电耗,提升得浆率和机浆白度。实施例4制备机浆过程电耗相比于实施例1显著降低,得浆率和白度与实施例1相当,且实施例6相比于对比例1的效果与实施例4相比于实施例1的效果相一致,表明复合软化剂中加入甲磺酸酚妥拉明,可增强软化剂的软化效果,加快制浆速度,进而降低制浆所需电耗。除此之外,实施例5制备机浆过程电耗明显低于实施例3和实施例4,表明复合生物酶制剂中3'

‑

甲氧基

‑

5'

‑

羟基异黄酮

‑7‑

o

‑

β

‑

d

‑

葡萄糖和复合软化剂中甲磺酸酚妥拉明共同存在,对制浆过程能耗降低效果更佳。

62.表4 抗张强度和撕裂强度测试结果样品抗张指数(n

·

m/g)撕裂指数(mn

·

m2/g)对比例138.413.72实施例139.354.83实施例239.034.71实施例344.675.42实施例443.425.13实施例547.516.08实施例640.114.36从表4分析可知,实施例1制得机浆的抗张指数与对比例1无显著差异,而撕裂指数有明显的提升,表明复合生物酶制剂中改性淀粉的存在,可显著提升机浆的撕裂强度,而对抗张强度无消极影响。实施例3制得机浆的抗张指数以及撕裂指数相比于实施例1明显增大,表明复合生物酶制剂中加入3'

‑

甲氧基

‑

5'

‑

羟基异黄酮

‑7‑

o

‑

β

‑

d

‑

葡萄糖,可有效增强酶活性,进而增强复合生物酶制剂的作用,显著提升机浆的撕裂强度和抗张强度。实施例4制得机浆的抗张指数以及撕裂指数相比于实施例1明显增大,且实施例6相比于对比例1的效果与实施例4相比于实施例1的效果相一致,表明复合软化剂中加入甲磺酸酚妥拉明,可增强软化剂的软化效果,有利于药液浸渍,进而有效增强机浆的撕裂强度和抗张强度。除此之外,实施例5制得机浆的抗张指数以及撕裂指数明显高于实施例3和实施例4,表明复合生物酶制剂中3'

‑

甲氧基

‑

5'

‑

羟基异黄酮

‑7‑

o

‑

β

‑

d

‑

葡萄糖和复合软化剂中甲磺酸酚妥拉明共同存在,对制得机浆撕裂强度和抗张强度的增强效果更佳。

63.2、制浆废水中cod测定废水中cod采用快速消解法测试,以未加复合软化剂为空白组,结果以cod下降率表示。

64.对对比例1、实施例1~6得到的机浆废水进行上述测试,结果如表5所示:表5 cod下降率测试结果样品cod下降率(%)对比例16.7实施例17.2实施例27.1

实施例37.5实施例412.8实施例513.1实施例69.3从表5中分析可知,实施例4得到的机浆废水中cod下降率相比于实施例1明显增高,且实施例5的效果好于实施例3,实施例6的效果好于对比例1的效果,表明复合软化剂中加入甲磺酸酚妥拉明,可增强软化剂的软化效果,减少原料纤维流失,废水中cod含量明显减少。

65.上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

66.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1