一种利用石墨毡制备氮化铝纤维的方法

1.本发明涉及一种利用石墨毡制备氮化铝纤维的方法,属于陶瓷材料制备技术领域。

背景技术:

2.氮化铝是一种综合性能优异的陶瓷材料,其热导率高达320w/mk,同时具有良好的电绝缘性、低的介电常数和介电损耗、与硅相匹配的热膨胀系数等一系列优良特性,被认为是现今最为理想的基板材料和电子器件封装材料之一。氮化铝纤维具有氮化铝材料和纤维材料的优良特性,用作增强材料可以大幅度提高复合材料的力学性能和热学性能,另外,还可作为填料大幅度提高导热复合材料的热导率。氮化铝纤维在电子、冶金及航天领域均有广阔的应用前景。

3.发明专利《氮化铝纤维的合成方法》(公开号:cn98103408.x)利用具有硅线石结构的微晶硅酸铝纤维与碳黑作为原料,在氮气气氛中加热并保温后得到氮化铝纤维,但由于原料中的硅酸铝含有sio2,导致反应产物中含有sic使氮化铝纤维的纯度下降。

4.发明专利《一种立方相氮化铝纤维的制备方法》(公开号:cn104211025a)将无水氯化铝和叠氮化四丁基铵溶于二甲苯中,再加入模板剂转移至高温反应釜进行溶剂热反应,经离心、烘干、煅烧后得到立方相氮化铝纤维。这种有机前驱体法工艺复杂、成本高,难以得到广泛的应用。

5.发明专利《一种以碳纤维为模板制备氮化铝纤维的方法》(公开号cn104213252a)利用碳纤维,铝的无机盐,氨水溶液等为原料制备含铝的碳纤维凝胶,随后在流通氮气气氛下保温得氮化铝纤维。这种方法原料成本高,工艺复杂,难以实现工业生产。

技术实现要素:

6.本发明针对现有氮化铝纤维存在的问题,提出一种利用石墨毡,通过碳热还原技术制备氮化铝纤维的新方法。

7.一种的制备氮化铝纤维的方法,包含以下步骤:

8.(1)配料:将氧化铝粉加入去离子水或酒精中,球磨一定时间后得到均匀的氧化铝浆料。

9.(2)制备反应前驱体:将石墨毡剪裁出合适的尺寸,完全浸没在(1)得到的氧化铝浆料中,随后转移到真空干燥箱,室温浸泡1~4h后,升温至80℃真空干燥6~12h得到内部含有氧化铝的石墨毡。

10.(3)合成:将(2)中得到的石墨毡前驱体置于石墨坩埚中,转移到石墨烧结炉中,持续通入流动氮气,升温至1500~1900℃后,保温直至总反应时间达到0.5h~6h后反应结束,得到表面长有氮化铝纤维的石墨毡。

11.(4)排碳:将(3)中反应得到的氮化铝纤维收集,置于马弗炉中,升温到600~750℃,保温1~5h,以除去反应产物中含有的碳杂质,最终得到的灰白色棉絮状产物即为氮化

铝纤维。

12.进一步地,步骤(1)中所述的氧化铝粉为α-al2o3或γ-al2o3,平均粒径为0.1~2μm。

13.进一步地,步骤(1)中所述的氧化铝浆料固含量为5wt%~30wt%。

14.进一步地,步骤(1)中制备氧化铝浆料的球磨时间为4~12h。

15.进一步地,步骤(2)中使用的石墨毡为沥青基石墨毡、聚丙烯腈基(pan基)石墨毡或黏胶基石墨毡。

16.进一步地,步骤(2)中制备的石墨毡反应前驱体时,氧化铝和石墨毡的重量比为:0.1~1。

17.进一步地,步骤(3)中烧结炉的升温速率为10~100℃/min。

18.进一步地,步骤(3)中在反应炉内通以流通的氮气,氮气流速为0.1~2l/min。

19.步骤(1)中所述的氧化铝粉为α-al2o3或γ-al2o3,平均粒径为0.1~2μm。

20.碳热还原氮化法是制备氮化铝粉体最常用的方法,其总反应式为:

21.al2o3(s)+3c(s)+n2(g)

→

2aln(s)+3co(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

22.碳热还原反应除了按式(1)以固-固扩散反应机制进行外,在一定条件下还可出现气相反应机制,即al2o3首先被c还原,生成al2o、al2o2等气相化合物,随后这些气相化合物再与n2发生氮化反应生成氮化铝。氮化铝纤维一般是在低过饱和度的前提下以气固机制(vs)生成,因此抑制固相扩散反应,提高气相反应机制所占的比例是制备出氮化铝纤维的关键。

23.本发明利用石墨毡的多孔特性制备al2o3/石墨毡前驱体,首先处于表面的氧化铝与石墨毡和氮气接触充分,发生碳热还原氮化反应在石墨毡表面生成氮化铝晶种;处于石墨毡内部的氧化铝与氮气接触困难,仅发生碳热还原,生成大量al2o等含铝气相化合物;随反应进行,含铝气相化合物溢出石墨毡表面,与氮气接触发生氮化反应,并且以石墨毡表面已有的氮化铝晶种为晶核,通过vs机制生长为氮化铝纤维。

24.本发明不仅工艺简单,生产效率高,生产成本低,可大幅提高纤维产量,而且可以通过改变石墨毡的尺寸和氮气流通速率,实现对纤维生长习性的控制,有望为制备形貌可控的氮化铝纤维提供一条高效的新途径。

25.本发明的创新思路在于,在传统碳热还原氮化法制备氮化铝的基础上,采用石墨毡这种多孔碳纤维材料做碳源,利用石墨毡内外氮气浓度差,控制碳热还原反应和氮化反应,对氮化铝的形核和生长过程进行调控来合成氮化铝纤维,最终在低过饱和度条件下促使氮化铝纤维以vs机制大量生成。

26.与现有技术相比,本发明的优点在于:

27.1.本发明所使用的原料为廉价的氧化铝、石墨毡、氮气等,且不需要使用添加剂,原料成本低,可行性高,易于实现工业化生产;

28.2.该方法通过氧化铝浆料浸润石墨毡,进而控制氮化铝的形核和生长过程,工艺简单,不仅可以大幅提高纤维产量,而且可以通过改变石墨毡的尺寸,氮气流速,实现对纤维生长习性的控制;

29.3.本发明制备的氮化铝纤维产物纯度高、结晶程度好、机械强度好、热导率高,在纤维增强及导热散热领域应用前景广阔。

附图说明

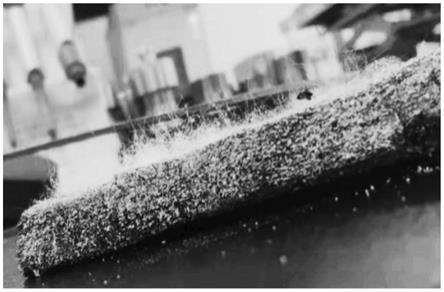

30.附图1:实例1中合成氮化铝纤维的宏观照片;

31.附图2:实例1中合成的氮化铝纤维的扫描电子显微镜(sem)照片;

32.附图3:实例1中合成氮化铝纤维的x射线衍射(xrd)分析;

33.附图4:实例2中合成氮化铝纤维的宏观照片;

34.附图5:实例2中合成的氮化铝纤维的扫描电子显微镜(sem)照片;

35.附图6:实例2中合成氮化铝纤维的x射线衍射(xrd)分析;

36.附图7:比较例1中合成的氮化铝纤维的宏观照片;

37.附图8:比较例2中合成的氮化铝纤维的宏观照片。

具体实施方式

38.实施例1

39.将5g粒度为1μm的α-al2o3加入80ml去离子水中,球磨12h后得到含有氧化铝的均匀浆料,将裁剪好的2g聚丙烯腈基石墨毡浸到制备好的浆料中,随后转移到真空干燥箱,室温浸泡2h后,升温至80℃真空干燥10h。将得到的石墨毡前驱体置于石墨坩埚中,并转移到石墨烧结炉中,以1l/min的充气速率向石墨烧结炉中通入流通的氮气,同时以50℃/min的速率升温至1600℃,保温直至总反应时间达到2h后反应结束。随后,将石墨毡表面长有的棉絮状纤维收集,在马弗炉中700℃反应3h除碳。

40.产物数码照片见图1,sem图见图2,xrd分析见图3,利用该方法制备的氮化铝纤维结晶程度好,产量大,纤维均匀性好,长径比高。

41.实施例2

42.将8g粒度为0.5μm的γ-al2o3加入100ml的无水乙醇中,球磨6h后得到含有氧化铝的均匀浆料,将裁剪好的4g沥青基石墨毡浸到制备好的浆料中,随后转移到真空干燥箱,室温浸泡2h后,升温至80℃真空干燥12h。将得到的石墨毡前驱体置于石墨坩埚中,并转移到石墨烧结炉中,以0.5l/min的充气速率向石墨烧结炉中通入流通的氮气,同时以40℃/min的速率升温至1600℃,保温直至总反应时间达到4h后反应结束。随后,将石墨毡表面长有的棉絮状纤维收集,在马弗炉中600℃反应4h除碳。

43.产物数码照片见图4,sem图见图5,xrd分析见图6,利用该方法制备的氮化铝纤维结晶程度好,产量大,纤维均匀性好,长径比高。

44.比较例1

45.与实施例1基本相同,不同之处在于保温期间氮气通气速度为0.05l/min,直至反应结束。

46.产物的数码照片见图7,采用该方法制备aln纤维时,由于没有足够的流通氮气,反应期间氮气量供给不足,产物氮化铝纤维产量很少,主要成分仍为颗粒状氮化铝。

47.比较例2

48.与实施例2基本相同,不同之处在于将裁剪好的石墨毡浸到制备好的氧化铝浆料中不进行真空干燥,在常压下烘干。

49.产物的照片见图8,用该方法制备的氮化铝纤维,由于石墨毡内部没有或有极少量的氧化铝,反应过程中含铝气相占比过小,生长驱动力不足,石墨毡表面几乎没有生成氮化

铝纤维。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1