一种炭纸专用的聚丙烯腈基碳纤维原丝及其制备方法

1.本发明属于有机高分子材料领域,具体涉及一种炭纸专用的聚丙烯腈基碳纤维原丝及其制备方法。

背景技术:

2.燃料电池用炭纸市场以及炭纸关键原材料一直被东丽公司和西格里公司所垄断,聚丙烯腈基碳纤维(pancf)属于高性能新型纤维材料,它具有密度低、耐高温、耐化学腐蚀、耐热冲击性能、导电、导热等优异性能,在国外被广泛用于炭纸的制造领域,国内至今没有炭纸专用牌号的炭纤维产品,炭纸专用炭纤维的技术封锁成为制约我国炭纸乃至燃料电池发展的主要问题之一。

3.高性能pan基碳纤维主要由pan基碳纤维原丝碳化而得,优质pan原丝是制造高性能碳纤维的必要条件,溶液聚合为均相聚合反应,聚合溶液不需要分离即可直接纺丝,工艺简单、易操作,其引发体系通常采用单一偶氮类引发剂,常用的溶剂主要有dmso、dmf、dmac和nascn水溶液等。水相悬浮聚合是非均相聚合反应。聚合反应介质是水,不会产生链转移,体系中反应粘度低、换热速率快、反应温度易控制,聚合物具有分子量可控、分子量分布较窄的优点;同时具有杂质少、纯度高的优点,避免小分子残留对原丝及碳纤维性能的影响。目前,国内生产碳纤维用聚丙烯腈原丝多数采用湿法纺丝,即在二甲基甲酰胺,二甲基亚砜,硝酸或硫氰酸钠等溶剂中将一定分子量的pan共聚合物在特殊温度和气氛下形成纺丝原液,然后通过喷丝板的孔眼将原液直接喷射到凝固浴液中,后经牵伸、水洗、上油、干燥、致密化、蒸汽牵伸及蒸汽定型后收丝,得到聚丙烯腈原丝,原丝取向度与结晶度影响碳纤维的最终性能。

4.目前国内通用型炭纤维成本较高,t300级25k大丝束炭纤维规模化生产技术为基础,以聚合体系—微观结构—生产工艺为主线,研发适合于扩散层炭纸专用的高性能炭纤维,通过水相悬浮聚合

‑

湿法纺丝过程中聚合体系优化及纺丝原液流变/结晶行为的关联性研究,制备适合于炭纸应用的25k大丝束炭纤维聚丙烯腈(pan)前驱体及原丝,是制备结构合理、性能优异、导电性好的炭纸专用炭纤维的重点,可为突破炭纸制造关键技术提供必要条件。

技术实现要素:

5.本发明的目的是提供一种炭纸专用的聚丙烯腈基碳纤维原丝及其制备方法,采用低成本碳纤维原丝制造技术,制备高取向度、高结晶度的碳纤维原丝,碳化后碳纤维成本低,碳含量≥95.6%,电阻率≤1.6mω

·

cm,经过“湿法成纸

‑ꢀ

粘合交联

‑

石墨化”三步短流程生产工艺,制备出的炭纸垂直向电阻率≤65mω

·

cm、平行向电阻率≤4mω

·

cm、接触电阻≤5mω

·

cm2。

6.本发明提供一种炭纸专用的聚丙烯腈基碳纤维原丝的制备方法,该方法包括:

7.(1)以水为溶剂,过硫酸铵

‑

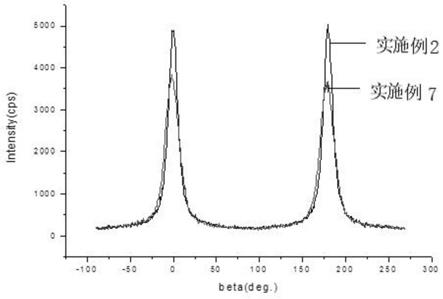

亚硫酸铵或过硫酸铵

‑

亚硫酸氢铵为氧化还原引发剂,

第一单体为丙烯腈、第二单体为衣康酸,第三单体为具有大侧基的乙烯类不饱和酯,在50~60℃下进行反应8~14h,得到pan聚合物粉末;

8.(2)将步骤(1)得到的pan聚合物粉末在

‑

18~0℃下与反应溶剂混合配制成淤浆,抽真空至45~90kpa,在40~55℃下溶解1~2小时溶解后,获得纺丝原液;设置凝固浴温度为30~60℃,凝固浴牵伸倍数

‑

30%~

‑

5%;采用两段热水牵伸,牵伸倍数分别为2.0与1.0~5.0;致密化温度逐级升高,温度范围为 100~170℃,时间逐渐延长;然后进行蒸汽牵伸,最后将纤维经过上油、定型、干燥得到炭纸专用聚丙烯腈基碳纤维原丝。

9.优选的是,所述的丙烯腈、衣康酸、具有大侧基的乙烯类不饱和酯的质量比为95~98:3~1.5:2~0.5;丙烯腈、衣康酸、大侧基的乙烯类不饱和酯与水的总浓度为18~28wt%;

10.优选的是,所述的过硫酸铵与亚硫酸铵或亚硫酸氢铵的质量比为0.1~1: 0.1~0.75;

11.所述的氧化还原引发剂与丙烯腈的质量比为10~50:0.1~1.0。

12.优选的是,所述步骤(1)中的具有大侧基的乙烯类不饱和酯为甲基丙烯酸乙酯(ema)、甲基丙烯酸正丁酯(bma)或甲基丙烯酸异丁酯(i

‑

bma)。

13.优选的是,所述步骤(1)中制备的pan聚合物的分子质量为26.2万~45.6 万,pan聚合物等规占比27.4~28%。

14.优选的是,所述的步骤(2)的反应溶剂为dmac。

15.优选的是,所述步骤(2)中致密化温度分四级逐级升高,范围为100~170℃,时间逐渐延长,为50~70s。

16.优选的是,所述的四级逐级升高设置为第一级温度为100

‑

120℃,时间为 50s,第二级温度为120

‑

140℃,时间为55s,第三级温度为140

‑

150℃,时间为 60s,第四级温度为160

‑

165℃,时间为65s。

17.优选的是,所述步骤(2)中蒸汽牵伸分为两段进行,第一段为预牵伸区,第二段为加热牵伸区;所述的第二段比第一段的蒸汽压力高0.2~0.4mpa。

18.本发明还提供上述制备方法得到的炭纸专用聚丙烯腈基碳纤维原丝,所述的碳纤维原丝取向度控制在86~89%,结晶度为66%~72%,原丝强度为4.72~ 6.82cn/dtex。

19.与现有技术相比,本发明的有益效果:

20.1.本发明中采用低的聚合溶剂和引发剂浓度,使水相悬浮聚合反应后期链自由基浓度增大,妨碍了链自由基扩散运动,降低了两个链自由基相遇的概率,降低连终止概率,促进了自动加速现象,从而制备了平均分子量大聚合物,有利于制备取向度、结晶度大的碳纤维原丝。

21.2.本发明中采用低的聚合反应温度,促使反应中头尾键接的方式占到绝对优势,有利于全同等规立构的分子链段结构比例增加,提高原丝取向度、结晶度同时,促使其预氧化中环化反应较为完全。

22.3.本方法中采用的凝固浴溶剂含量及牵伸比,有利于聚丙烯腈含量提高,晶核多,易形成致密的三维网络结构,提高聚丙烯腈的预取向和结晶。

23.4.本发明通过对初生纤维的热水牵伸、干燥致密化、蒸汽牵伸分段处理,随着牵伸倍数逐级增大,实现了晶区取向和分子链取向同步提高。在后期碳化过程可得到高的结晶

度和结晶取向,减少纤维内部缺陷,降低皮芯结构,得到高含碳量,低电阻率的碳纤维。

24.5.采用本方法制备的原丝,碳化后碳纤维成本低,碳含量≥95.6%,电阻率≤1.6mω

·

cm,经过“湿法成纸

‑

粘合交联

‑

石墨化”三步短流程生产工艺,制备出的炭纸垂直向电阻率≤65mω

·

cm、平行向电阻率≤4mω

·

cm、接触电阻≤ 5mω

·

cm2,满足燃料电池扩散层用炭纸的技术指标。

附图说明

25.图1为实施例2和7制备的聚丙烯腈基碳纤维原丝的取向度测定曲线;

26.图2为实施例2和7制备的聚丙烯腈基碳纤维原丝的结晶度测定曲线。

具体实施方式

27.本发明提供一种炭纸专用的聚丙烯腈基碳纤维原丝的制备方法,该方法包括:

28.(1)以水为溶剂,过硫酸铵

‑

亚硫酸铵或过硫酸铵

‑

亚硫酸氢铵为氧化还原引发剂,第一单体为丙烯腈、第二单体为衣康酸,第三单体为具有大侧基的乙烯类不饱和酯,在50~60℃下进行反应8~14h,得到pan聚合物粉末;

29.所述的丙烯腈、衣康酸、具有大侧基的乙烯类不饱和酯的质量比优选为95~ 98:3~1.5:2~0.5;丙烯腈、衣康酸、大侧基的乙烯类不饱和酯与水的总浓度优选为18~28wt%;

30.所述的过硫酸铵与亚硫酸铵或亚硫酸氢铵的质量比优选为0.1~1:0.1~ 0.75;

31.所述的氧化还原引发剂与丙烯腈的质量比优选为10~50:0.1~1.0。

32.所述的具有大侧基的乙烯类不饱和酯为甲基丙烯酸乙酯(ema)、甲基丙烯酸正丁酯(bma)或甲基丙烯酸异丁酯(i

‑

bma)。

33.所述制备的pan聚合物的分子质量优选为26.2万~45.6万,pan聚合物等规占比优选为27.4~28%。

34.(2)将步骤(1)得到的pan聚合物粉末在

‑

18~0℃下与反应溶剂混合配制成淤浆,所述的反应溶剂优选为dmac,抽真空至45~90kpa,在40~55℃下溶解1~2小时溶解后,获得纺丝原液;设置凝固浴温度为30~60℃,凝固浴牵伸倍数

‑

30%~

‑

5%;采用两段热水牵伸,牵伸倍数分别为2.0与1.0~5.0;致密化温度逐级升高,温度范围为100~170℃,时间逐渐延长;然后进行蒸汽牵伸,最后将纤维经过上油、定型、干燥得到炭纸专用聚丙烯腈基碳纤维原丝。

35.所述步骤(2)中致密化温度分四级逐级升高,范围为100~170℃,时间逐渐延长,每段时间为50~70s,具体设置优选为第一级温度为100

‑

120℃,时间为50s,第二级温度为120

‑

140℃,时间为55s,第三级温度为140

‑

150℃,时间为60s,第四级温度为160

‑

165℃,时间为65s。

36.所述步骤(2)中蒸汽牵伸分为两段进行,第一段为预牵伸区,第二段为加热牵伸区;所述的第二段比第一段的蒸汽压力高0.2~0.4mpa。

37.本发明还提供上述制备方法得到的炭纸专用聚丙烯腈基碳纤维原丝,所述的碳纤维原丝取向度控制在86~89%,结晶度为66%~72%,原丝强度为4.72~ 6.82cn/dtex。

38.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发

明,而不用于限制本发明的范围。

39.实施例1

40.将丙烯腈单体溶液通过计量泵按照95%(wt%)的比例,第二单体衣康酸 3%(wt%),第三单体甲基丙烯酸乙酯2%(wt%)加入聚合釜,将过硫酸铵和亚硫酸氢铵分别按照0.10%(wt%)和0.75%(wt%)的比例以及各自对应的去离子水加入聚合釜中,温度保持55℃,反应时间8小时,制备得到的pan聚合物经测试,聚合物相对分子量为35.9万。

41.将上述pan聚合物粉末,在

‑

18℃下与反应溶剂dmac混合配制成淤浆,抽真空至65kpa,在45℃下溶解2小时溶解后,获得纺丝原液;凝固浴温度为 40℃,凝固浴牵伸倍数

‑

30%;热水牵伸分为两段进行,第一段牵伸倍数为2.0;第二段牵伸倍数为3.0;致密化温度分四级逐级升高,分别为 100℃+50s/120℃+55s/140℃+60s/160℃+65s;蒸汽牵伸分为两段进行,第一段为预牵伸区,蒸气压为1mpa;第二段为加热牵伸区蒸汽压力为1.2mpa,最后将纤维经过上油、定型、干燥的到炭纸专用碳纤维原丝。制备碳纤维原丝取向度控制在86%和结晶度66%,原丝强度为6.82cn/dtex。

42.实施例1制备的原丝,碳化后碳纤维碳含量≥95.6%,电阻率≤1.6mω

·

cm,经过“湿法成纸

‑

粘合交联

‑

石墨化”三步短流程生产工艺,制备出的炭纸垂直向电阻率≤65mω

·

cm、平行向电阻率≤4mω

·

cm、接触电阻≤5mω

·

cm2。

43.实施例2

44.将丙烯腈单体溶液通过计量泵按照96%(wt%)的比例,第二单体衣康酸 3%(wt%),第三单体甲基丙烯酸正丁酯1%(wt%)加入聚合釜,将过硫酸铵和亚硫酸氢铵分别按照0.10%(wt%)和0.75%(wt%)的比例以及各自对应的去离子水加入聚合釜中,温度保持58℃,反应时间8小时,制备得到的pan聚合物经测试,聚合物相对分子量为43.8万。

45.将上述pan聚合物粉末,在

‑

15℃下与反应溶剂dmac混合配制成淤浆,抽真空至65kpa,在48℃下溶解2小时溶解后,获得纺丝原液;凝固浴温度为 40℃,凝固浴牵伸倍数

‑

30%;热水牵伸分为两段进行,第一段牵伸倍数为2.0;第二段牵伸倍数为3.0;致密化温度分四级逐级升高,分别为 120℃+50s/140℃+55s/150℃+60s/160℃+65s;蒸汽牵伸分为两段进行,第一段为预牵伸区,蒸气压为1mpa;第二段为加热牵伸区蒸汽压力为1.2mpa,最后将纤维经过上油、定型、干燥的到炭纸专用碳纤维原丝。制备碳纤维原丝取向度控制在89.1%和结晶度71.62%,原丝强度为5.23cn/dtex。

46.实施例2制备的聚丙烯腈基碳纤维原丝的取向度测定曲线和结晶度测定曲线如图1和2所示。

47.实施例2制备的原丝,碳化后碳纤维碳含量≥95.6%,电阻率≤1.6mω

·

cm,经过“湿法成纸

‑

粘合交联

‑

石墨化”三步短流程生产工艺,制备出的炭纸垂直向电阻率≤65mω

·

cm、平行向电阻率≤4mω

·

cm、接触电阻≤5mω

·

cm2。

48.实施例3

49.将丙烯腈单体溶液通过计量泵按照97%(wt%)的比例,第二单体衣康酸 2%(wt%),第三单体甲基丙烯酸正丁酯1%(wt%)加入聚合釜,将过硫酸铵和亚硫酸氢铵分别按照0.10%(wt%)和0.75%(wt%)的比例以及各自对应的去离子水加入聚合釜中,温度保持55℃,反应时间10小时,制备得到的pan 聚合物经测试,聚合物相对分子量为38.2万。

50.将上述pan聚合物粉末,在

‑

13℃下与反应溶剂dmac混合配制成淤浆,抽真空至

65kpa,在45℃下溶解2小时溶解后,获得纺丝原液;凝固浴温度为 40℃,凝固浴牵伸倍数

‑

30%;热水牵伸分为两段进行,第一段牵伸倍数为2.0;第二段牵伸倍数为2.5;致密化温度分四级逐级升高,分别为 120℃+50s/130℃+55s/145℃+60s/160℃+65s;蒸汽牵伸分为两段进行,第一段为预牵伸区,蒸气压为1mpa;第二段为加热牵伸区蒸汽压力为1.3mpa,最后将纤维经过上油、定型、干燥的到炭纸专用碳纤维原丝。制备碳纤维原丝取向度控制在87%和结晶度68%,原丝强度为5.51cn/dtex。

51.实施例3制备的原丝,碳化后碳纤维碳含量≥95.6%,电阻率≤1.6mω

·

cm,经过“湿法成纸

‑

粘合交联

‑

石墨化”三步短流程生产工艺,制备出的炭纸垂直向电阻率≤65mω

·

cm、平行向电阻率≤4mω

·

cm、接触电阻≤5mω

·

cm2。

52.实施例4

53.将丙烯腈单体溶液通过计量泵按照97%(wt%)的比例,第二单体衣康酸2%(wt%),第三单体甲基丙烯酸异丁酯1%(wt%)加入聚合釜,将过硫酸铵和亚硫酸氢铵分别按照0.10%(wt%)和0.75%(wt%)的比例以及各自对应的去离子水加入聚合釜中,温度保持56℃,反应时间11小时,制备得到的pan 聚合物经测试,聚合物相对分子量为37.5万。

54.将上述pan聚合物粉末,在

‑

18℃下与反应溶剂dmac混合配制成淤浆,抽真空至65kpa,在50℃下溶解2小时溶解后,获得纺丝原液;凝固浴温度为 40℃,凝固浴牵伸倍数

‑

30%;热水牵伸分为两段进行,第一段牵伸倍数为2.0;第二段牵伸倍数为2.5;致密化温度分四级逐级升高,分别为 125℃+50s/135℃+55s/145℃+60s/165℃+65s;蒸汽牵伸分为两段进行,第一段为预牵伸区,蒸气压为1mpa;第二段为加热牵伸区蒸汽压力为1.2mpa,最后将纤维经过上油、定型、干燥的到炭纸专用碳纤维原丝。制备碳纤维原丝取向度控制在88%和结晶度71%,原丝强度为4.91cn/dtex。

55.实施例4制备的原丝,碳化后碳纤维碳含量≥95.6%,电阻率≤1.6mω

·

cm,经过“湿法成纸

‑

粘合交联

‑

石墨化”三步短流程生产工艺,制备出的炭纸垂直向电阻率≤65mω

·

cm、平行向电阻率≤4mω

·

cm、接触电阻≤5mω

·

cm2。

56.实施例5

57.将丙烯腈单体溶液通过计量泵按照97%(wt%)的比例,第二单体衣康酸 2.5%(wt%),第三单体甲基丙烯酸异丁酯0.5%(wt%)加入聚合釜,将过硫酸铵和亚硫酸氢铵分别按照0.10%(wt%)和0.75%(wt%)的比例以及各自对应的去离子水加入聚合釜中,温度保持56℃,反应时间11小时,制备得到的pan 聚合物经测试,聚合物相对分子量为43.3万。

58.将上述pan聚合物粉末,在

‑

18℃下与反应溶剂dmac混合配制成淤浆,抽真空至65kpa,在48℃下溶解2小时溶解后,获得纺丝原液;凝固浴温度为 40℃,凝固浴牵伸倍数

‑

30%;热水牵伸分为两段进行,第一段牵伸倍数为2.0;第二段牵伸倍数为2.5;致密化温度分四级逐级升高,分别为 120℃+50s/135℃+55s/145℃+60s/160℃+65s;蒸汽牵伸分为两段进行,第一段为预牵伸区,蒸气压为1mpa;第二段为加热牵伸区蒸汽压力为1.3mpa,最后将纤维经过上油、定型、干燥的到炭纸专用碳纤维原丝。制备碳纤维原丝取向度控制在89%和结晶度72%,原丝强度为4.72cn/dtex。

59.实施例5制备的原丝,碳化后碳纤维碳含量≥95.6%,电阻率≤1.6mω

·

cm,经过“湿法成纸

‑

粘合交联

‑

石墨化”三步短流程生产工艺,制备出的炭纸垂直向电阻率≤65mω

·

cm、平行向电阻率≤4mω

·

cm、接触电阻≤5mω

·

cm2。

60.实施例6

61.将丙烯腈单体溶液通过计量泵按照96%(wt%)的比例,第二单体衣康酸 2.5%(wt%),第三单体甲基丙烯酸正丁酯1.5%(wt%)加入聚合釜,将过硫酸铵和亚硫酸氢铵分别按照0.10%(wt%)和0.75%(wt%)的比例以及各自对应的去离子水加入聚合釜中,温度保持52℃,反应时间8小时,制备得到的pan 聚合物经测试,聚合物相对分子量为40.5万。

62.将上述pan聚合物粉末,在

‑

15℃下与反应溶剂dmac混合配制成淤浆,抽真空至65kpa,在55℃下溶解2小时溶解后,获得纺丝原液;凝固浴温度为 40℃,凝固浴牵伸倍数

‑

30%;热水牵伸分为两段进行,第一段牵伸倍数为2.0;第二段牵伸倍数为2.5;致密化温度分四级逐级升高,分别为 120℃+50s/135℃+55s/150℃+60s/165℃+65s;蒸汽牵伸分为两段进行,第一段为预牵伸区,蒸气压为1mpa;第二段为加热牵伸区蒸汽压力为1.3mpa,最后将纤维经过上油、定型、干燥的到炭纸专用碳纤维原丝。制备碳纤维原丝取向度控制在86%和结晶度69%,原丝强度为4.82cn/dtex。

63.实施例6制备的原丝,碳化后碳纤维碳含量≥95.6%,电阻率≤1.6mω

·

cm,经过“湿法成纸

‑

粘合交联

‑

石墨化”三步短流程生产工艺,制备出的炭纸垂直向电阻率≤65mω

·

cm、平行向电阻率≤4mω

·

cm、接触电阻≤5mω

·

cm2。

64.实施例7

65.将丙烯腈单体溶液通过计量泵按照96%(wt%)的比例,第二单体衣康酸 3%(wt%),第三单体甲基丙烯酸乙酯1%(wt%)加入聚合釜,将过硫酸铵和亚硫酸氢铵分别按照0.10%(wt%)和0.75%(wt%)的比例以及各自对应的去离子水加入聚合釜中,温度保持55℃,反应时间12小时,制备得到的pan聚合物经测试,聚合物相对分子量为34.9万。

66.将上述pan聚合物粉末,在

‑

18℃下与反应溶剂dmac混合配制成淤浆,抽真空至65kpa,在50℃下溶解2小时溶解后,获得纺丝原液;凝固浴温度为 40℃,凝固浴牵伸倍数

‑

30%;热水牵伸分为两段进行,第一段牵伸倍数为2.0;第二段牵伸倍数为2.5;致密化温度分四级逐级升高,分别为 120℃+50s/130℃+55s/140℃+60s/160℃+65s;蒸汽牵伸分为两段进行,第一段为预牵伸区,蒸气压为1mpa;第二段为加热牵伸区蒸汽压力为1.4mpa,最后将纤维经过上油、定型、干燥的到炭纸专用碳纤维原丝。制备碳纤维原丝取向度控制在87.9%和结晶度68.18%,原丝强度为5.31cn/dtex。

67.实施例7制备的聚丙烯腈基碳纤维原丝的取向度测定曲线和结晶度测定曲线如图1和2所示。

68.实施例7制备的原丝,碳化后碳纤维碳含量≥95.6%,电阻率≤1.6mω

·

cm,经过“湿法成纸

‑

粘合交联

‑

石墨化”三步短流程生产工艺,制备出的炭纸垂直向电阻率≤65mω

·

cm、平行向电阻率≤4mω

·

cm、接触电阻≤5mω

·

cm2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1