熔融纺丝装置的制作方法

1.本发明涉及一种用于对聚合物进行纺丝的熔融纺丝装置。

背景技术:

2.一般情况下,熔融纺丝装置具备被加热到聚合物的熔点以上的加热箱体以及能够拆卸地安装于加热箱体的纺丝组件。在熔融纺丝装置中,经由形成于加热箱体内部的聚合物流路而供给至纺丝组件的熔融聚合物,被从纺丝组件的纺丝喷丝头纺出。

3.例如,如专利文献1所示,在加热箱体上形成有供纺丝组件插入且朝下方开口的凹部。在凹部内设置有安装纺丝组件的组件安装部。在安装于组件安装部的纺丝组件中,来自加热箱体的热被供给至纺丝组件。

4.专利文献1:日本特开2012-102435号公报

5.在加热箱体与纺丝组件之间,更详细地说,在加热箱体的对设置组件安装部的凹部进行划分的壁面与安装于加热箱体的纺丝组件的表面之间,隔着1mm左右的间隙。因此,来自加热箱体的热经由存在于该加热箱体与纺丝组件之间的间隙中的空气层传递至纺丝组件。由于空气层的热阻比较大,因此存在来自加热箱体的热无法充分地传递至纺丝组件这样的问题。

6.此外,加热箱体与纺丝组件之间的间隙的大小,由于部件的加工误差等而不均匀。因此,热从加热箱体向纺丝组件的传递方式变得不均匀,在纺丝组件内产生温度不均。进而,由于间隙的大小不均匀,因此难以通过尺寸被确定的部件来填埋加热箱体与纺丝组件之间的间隙。

技术实现要素:

7.本发明的目的在于提供一种熔融纺丝装置,能够与加热箱体与纺丝组件之间的间隙大小无关地提高热从加热箱体向纺丝组件的供给效率。

8.第1发明的熔融纺丝装置的特征在于,具备:纺丝组件,具有纺丝喷丝头;加热箱体,具有内部空间供上述纺丝组件插入且朝下方开口的凹部;以及传热机构,具有变形构件,当上述纺丝组件被插入上述凹部中时,该变形构件位于对上述凹部进行划分的壁面与上述纺丝组件的表面之间的间隙中,并能够根据上述间隙的大小进行弹性变形,当上述纺丝组件被插入上述凹部中时,通过至少包括上述变形构件的上述传热机构所具有的部件,构成从上述加热箱体中的对上述凹部进行划分的壁面到上述纺丝组件的表面的热传导路径。

9.在本发明中,能够通过由传热机构所具有的部件构成的热传导路径,将来自加热箱体的热传递至纺丝组件。因此,与来自加热箱体的热经由空气层传递至纺丝组件的情况相比,能够提高热从加热箱体向纺丝组件的供给效率。进而,能够抑制纺丝组件内产生温度不均。此外,传热机构具备能够根据加热箱体与纺丝组件之间的间隙大小进行弹性变形的变形构件,因此能够与间隙大小无关地提高热从加热箱体向纺丝组件的供给效率。

10.第2发明的熔融纺丝装置的特征在于,上述传热机构安装于上述加热箱体中的对上述凹部进行划分的壁面。

11.纺丝组件经常被从加热箱体拆卸来进行清扫等维护。在传热机构安装于纺丝组件的情况下,在纺丝组件的维护时需要将传热机构从纺丝组件拆卸,维护作业烦杂化。在本发明中,传热机构安装于加热箱体侧,因此能够避免纺丝组件的维护作业烦杂化。

12.第3发明的熔融纺丝装置的特征在于,上述传热机构能够拆卸地安装于上述加热箱体中的对上述凹部进行划分的壁面。

13.在本发明中,当聚合物附着于对凹部进行划分的壁面、传热机构时,能够将传热机构拆卸来进行清扫。

14.第4发明的熔融纺丝装置的特征在于,上述传热机构还具有接触部,该接触部与插入上述凹部的上述纺丝组件的表面中的在上下方向上配置有上述纺丝喷丝头的范围接触。

15.在本发明中,传热机构的接触部与插入于凹部的上述纺丝组件的表面中的在上下方向上配置有纺丝喷丝头的范围接触。因而,通过传热机构,能够容易地将来自加热箱体的热传递至纺丝组件中的设置有纺丝喷丝头的部分。因此,能够抑制由于纺丝喷丝头的温度较低而引起的丝线品质的降低。

16.第5发明的熔融纺丝装置的特征在于,在上述加热箱体中的对上述凹部进行划分的壁面上形成有凹陷,上述传热机构的一部分配置于上述凹陷。

17.在本发明中,通过凹陷能够充分地确保配置传热机构的空间。另外,在本说明书中,对“凹陷”进行划分的壁面定义为对凹部进行划分的壁面的一部分。

18.第6发明的熔融纺丝装置的特征在于,上述变形构件为如下的弹簧:固定于对上述凹部进行划分的壁面以及上述纺丝组件的表面中的任一方,当上述纺丝组件被插入上述凹部中时,通过与对上述凹部进行划分的壁面以及上述纺丝组件的表面中的另一方接触而弹性变形。

19.在本发明中,通过弹簧的作用力,能够提高对凹部进行划分的壁面以及纺丝组件的表面中的另一方与变形构件之间的接触压力。因而,能够进一步提高热从加热箱体向纺丝组件的供给效率。

20.第7发明的熔融纺丝装置的特征在于,上述变形构件为线状部件,其一端部固定于对上述凹部进行划分的壁面以及上述纺丝组件的表面中的任一方,当上述纺丝组件被插入上述凹部中时,通过其另一端部与对上述凹部进行划分的壁面以及上述纺丝组件的表面中的另一方接触而弹性变形。

21.在本发明中,不需要追求传热机构的精密的尺寸设计、构件精度,因此能够比较容易地进行传热机构的设计以及制作。

22.第8发明的熔融纺丝装置的特征在于,上述传热机构还具有在上述纺丝组件的周向上被分割为多个的分割部件,上述变形构件为如下的弹簧:固定于对上述凹部进行划分的壁面以及上述纺丝组件的表面中的任一方,当上述纺丝组件被插入上述凹部中时,对于上述分割部件朝向对上述凹部进行划分的壁面以及上述纺丝组件的表面中的另一方施加作用力。

23.在本发明中,通过弹簧的作用力,能够提高对凹部进行划分的壁面以及纺丝组件的表面中的另一方与分割部件之间的接触压力。因而,能够进一步提高热从加热箱体向纺

丝组件的供给效率。

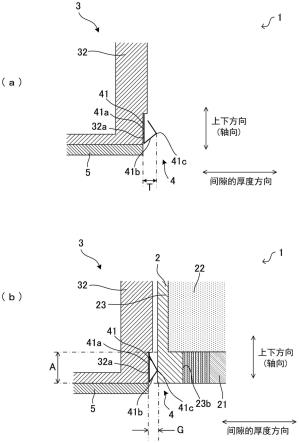

24.第9发明的熔融纺丝装置的特征在于,在上述凹陷的底面与上述纺丝组件的表面之间形成有间隙从上下方向的一侧朝向另一侧逐渐变窄的渐窄部,上述传热机构还具备分割部件,该分割部件在上述纺丝组件的周向上被分割为多个且构成上述热传导路径,上述分割部件配置于上述凹陷的底面与上述纺丝组件的表面之间的上述渐窄部,并与上述凹陷的底面以及上述纺丝组件的表面的双方面接触,上述变形构件为如下的弹簧:当上述纺丝组件被插入上述凹部中时,对于上述分割部件从上下方向的上述一侧朝向上述另一侧施加作用力。

25.在本发明中,构成热传导路径的分割部件与凹陷的底面以及纺丝组件的表面的各个面进行接触。此外,形成于分割部件的热传导路径成为从对凹部进行划分的壁面到纺丝组件的表面的最短距离。因而,能够进一步提高热从加热箱体向纺丝组件的供给效率。

附图说明

26.图1是本发明的第1实施方式的熔融纺丝装置的截面图。

27.图2是图1所示的熔融纺丝装置的加热箱体中的凹部的下端部附近的放大图,(a)表示未将纺丝组件插入于凹部的状态,(b)表示将纺丝组件插入于凹部的状态。

28.图3是表示图1所示的熔融纺丝装置的加热箱体中的对凹部进行划分的壁面上所安装的弹簧的图。

29.图4是表示第1实施方式以及比较例的熔融纺丝装置中的纺丝喷丝头的温度变化的曲线图。

30.图5是本发明的第2实施方式的熔融纺丝装置的加热箱体中的凹部的截面图。

31.图6是本发明的第3实施方式的熔融纺丝装置的加热箱体中的凹部的下端部附近的截面图,(a)表示向凹部中插入纺丝组件时的状态,(b)表示在凹部中插入了纺丝组件的状态。

32.图7是图6所示的移动块的立体图。

33.图8是本发明的第4实施方式的熔融纺丝装置的加热箱体中的凹部的下端部附近的截面图,(a)表示向凹部中插入纺丝组件时的状态,(b)表示在凹部中插入了纺丝组件的状态。

34.图9是本发明的第2实施方式的一个变形例的熔融纺丝装置的加热箱体中的凹部的截面图。

35.符号的说明

36.1、101、201、301、401:熔融纺丝装置;2:纺丝组件;3:加热箱体;4、104、204、304、404:传热机构;21:纺丝喷丝头;32:凹部;32a、132a、232a、332a:凹陷;41:板簧(变形构件);41c:中央部(接触部);142:刷毛(变形构件、线状部件);142a:前端部(接触部);241、341:分割部件;242a、342a:前端面(接触部);243、343:弹簧(变形构件);308:渐窄部。

具体实施方式

37.《第1实施方式》

38.首先,参照图1对本发明的第1实施方式的熔融纺丝装置1的整体构成进行说明。熔

融纺丝装置1主要具备:具有纺丝喷丝头21的圆筒状的纺丝组件2;具有朝下方开口的凹部32的加热箱体3;传热机构4;以及冷却箱体6。

39.在加热箱体3的凹部32内设置有能够拆卸地安装纺丝组件2的组件安装部31。安装于组件安装部31的纺丝组件2以其轴向成为上下方向的姿态插入于凹部32的内部空间。凹部32在平面观察时呈圆形。凹部32沿着图1的纸面正交方向呈交错状地设置有多个。在对凹部32进行划分的壁面的下端部形成有凹陷32a。另外,对凹陷32a进行划分的壁面定义为对凹部32进行划分的壁面的一部分。凹陷32a沿着凹部32的周向等间隔地形成有多个(参照图3)。凹陷32a朝下方开放。传热机构4的一部分配置于该凹陷32a。对凹部32进行划分的壁面中的除了形成有凹陷32a的部分以外的部分与插入于凹部32的纺丝组件2的外周面之间的间隙大约为1mm。

40.在加热箱体3的内部设置有从未图示的纺丝泵到设置于多个凹部32的组件安装部31中分别安装的纺丝组件2的多个聚合物流路33。组件安装部31通过未图示的螺钉固定于凹部32的底面。组件安装部31具有朝下方突出且在外周面上形成有外螺纹的连接部31a。在组件安装部31形成有成为聚合物流路33的末端的贯通孔31b。

41.在加热箱体3的内部空间3a中封入有从未图示的热媒锅炉供给的热媒蒸汽。加热箱体3的外侧面例如由陶瓷纤维毡等隔热部件5覆盖。

42.纺丝组件2具有形成有内部空间2a的组件部件23,在纺丝组件2安装于组件安装部31时,该内部空间2a与聚合物流路33相连。在组件部件23的内部空间2a中配置有过滤部件22。在组件部件23上形成有螺纹安装部23a,该螺纹安装部23a从组件部件23的上表面凹陷,在内周面形成有与组件安装部31的连接部31a的外螺纹对应的内螺纹。螺纹安装部23a能够与连接部31a螺纹安装。此外,在组件部件23的下端形成有在厚度方向上开口且使内部空间2a与外部空间连通的开口23b。在该开口23b中嵌入有纺丝喷丝头21。

43.冷却箱体6配置于加热箱体3的下方。在冷却箱体6的上表面配置有密封件7。冷却箱体6能够通过未图示的驱动机构而上下移动,能够取得隔着密封件7与加热箱体3的下表面抵接的状态(图1的状态)以及与加热箱体3的下表面分离的状态。

44.在密封件7上,在与加热箱体3的凹部32对置的部分形成有开口71。此外,在冷却箱体6的上壁以及下壁上,在与加热箱体3的凹部32对置的部分分别形成有开口61、62。并且,冷却箱体6内的与加热箱体3的凹部32对置的部分,成为供从纺丝喷丝头21纺出的熔融聚合物通过的丝线行进空间6a。在冷却箱体6内,丝线行进空间6a与除此以外的部分由过滤器63分隔。经由未图示的管道向冷却箱体6压送冷却空气。被压送到冷却箱体6内的冷却空气经由过滤器63向丝线行进空间6a压送。

45.如上述那样构成的熔融纺丝装置1为,从热媒锅炉(未图示)向加热箱体3的内部空间3a供给热媒蒸汽。然后,通过供给至加热箱体3的内部空间3a的热媒蒸汽,将加热箱体3加热到聚合物的熔点以上的规定的纺丝温度。之后,通过加热器(未图示)等预热到与上述纺丝温度相同温度的多个纺丝组件2,被插入加热箱体3的各凹部32内而安装于组件安装部31。通过传热机构4将来自加热箱体3的热传递至安装于组件安装部31的纺丝组件2。

46.然后,从纺丝泵(未图示)送出的尼龙、聚酯等高温的熔融聚合物,经由聚合物流路33送入纺丝组件2的内部空间2a。送入纺丝组件2的内部空间2a的熔融聚合物,在由过滤部件22过滤之后从纺丝喷丝头21纺出。从纺丝喷丝头21纺出的熔融聚合物在冷却箱体6内的

丝线行进空间6a中通过。此时,在丝线行进空间6a中行进的熔融聚合物由被压送到丝线行进空间6a的冷却空气冷却。

47.接着,进一步参照图2的(a)、(b)以及图3对传热机构4的构成进行说明。传热机构4配置于对形成于加热箱体3的凹部32进行划分的壁面(更详细地说为凹陷32a的底面)与被插入于凹部32的纺丝组件2之间的间隙。在以下的说明中,将对凹部32进行划分的壁面与纺丝组件2的外周面之间的间隙的厚度方向(图2的(a)、(b)的左右方向),简称为“间隙的厚度方向”。传热机构4由多个板簧41构成。板簧41的材质优选为热传导系数较高的材质,例如能够使用铝合金、铜合金、普通钢、合金钢、特殊钢、碳纤维复合材料、硅橡胶等。板簧41的材质只要是至少热传导系数比不流动的空气层高的材质即可。

48.各板簧41分别能够拆卸地嵌入于形成在对凹部32进行划分的壁面的下端部的多个凹陷32a中。板簧41为,通过将平板状的部件的一端部折返来形成,由平板状的基座部41a以及折返部41b构成。折返部41b与基座部41a的下端部连接,并朝基座部41a的一面侧折返。折返部41b被弯曲为,上下方向上的中央部41c离基座部41a最远。板簧41以基座部41a的背面(与折返部41b所折返的一侧相反侧的面)与加热箱体3中的对凹部32进行划分的壁面(更详细地说为凹陷32a的底面)接触的方式安装于加热箱体3。

49.板簧41的基座部41a配置在凹陷32a内。板簧41的折返部41b的中央部41c位于凹陷32a之外。即,板簧41的中央部41c在间隙的厚度方向上的位置,位于比对凹部32进行划分的壁面中的未形成凹陷32a的部分靠纺丝组件2侧的位置。间隙的厚度方向上的未施加外力的状态下的板簧41的厚度t(参照图2的(a)),大于凹陷32a中的对凹部32进行划分的壁面与纺丝组件2的外周面之间的间隙g(参照图2的(b))的大小。

50.如图2的(b)所示,当纺丝组件2被插入到凹部32中时,板簧41的折返部41b的中央部41c与纺丝组件2的表面接触。更详细地说,板簧41的中央部41c与插入到凹部32中的纺丝组件2的外周面中的在上下方向上配置有纺丝喷丝头21的范围a(参照图2的(b))接触。板簧41的中央部41c与本发明的接触部对应。板簧41为,当其中央部41c与纺丝组件2的表面接触时,根据对凹部32进行划分的壁面与纺丝组件2的外周面之间的间隙大小来进行弹性变形。如图2的(b)所示,当板簧41发生了弹性变形时,折返部41b的上端与基座部41a接触。

51.当板簧41的中央部41c与纺丝组件2的外周面接触时,通过板簧41构成从加热箱体3中的对凹部32进行划分的壁面(更详细地说为凹陷32a的底面)到纺丝组件2的外周面的热传导路径。由此,来自加热箱体3的热首先传递至与加热箱体3接触的基座部41a。然后,传递至基座部41a的热向折返部41b传递。此处,折返部41b的下端部与基座部41a相连,且上端部与基座部41a接触。因而,基座部41a的热向折返部41b的下端部以及上端部的双方传递。最后,传递至折返部41b的热向与折返部41b的中央部41c接触的纺丝组件2传递。

52.在熔融纺丝装置1中,需要定期地进行将附着于纺丝喷丝头21的表面的异物除去的所谓的表面清扫作业。在表面清扫作业中从纺丝喷丝头21纺出的熔融聚合物被废弃。因而,为了不浪费熔融聚合物,有时在使熔融聚合物从纺丝喷丝头21的纺出停止的状态下进行表面清扫作业。在表面清扫作业中,使冷却箱体6朝下方移动,以便从冷却箱体6经由密封件7与加热箱体3的下表面抵接的状态成为冷却箱体6与加热箱体3的下表面分离的状态。在表面清扫作业之后,使冷却箱体6朝上方移动,以便从冷却箱体6与加热箱体3的下表面分离的状态成为冷却箱体6经由密封件7与加热箱体3的下表面抵接的状态。纺丝组件2在向加热

箱体3安装之前被预先加热到规定温度,但在成为冷却箱体6与加热箱体3的下表面抵接的状态之前纺丝喷丝头21暴露于外部气体,因此纺丝喷丝头21的温度降低。当纺丝喷丝头21的温度降低时,当在表面清扫作业之后重新开始从纺丝喷丝头21纺出熔融聚合物时,所纺出的丝线的品质降低。因此,期望在表面清扫作业之后使纺丝喷丝头21的温度迅速地上升。

53.此处,在图4的曲线图中表示实施例以及比较例的熔融纺丝装置中的纺丝喷丝头21的温度变化。图4的曲线图具体地表示在加热箱体3上安装了纺丝组件2之后的纺丝喷丝头21的温度变化。

54.实施例为,在上述第1实施方式的熔融纺丝装置1中使板簧41的材质成为不锈钢材。比较例的熔融纺丝装置除了不具备传热机构4以及在加热箱体3的凹部32未形成凹陷32a以外,具有与上述实施方式的熔融纺丝装置1相同的构成。在比较例的熔融纺丝装置中,对凹部32进行划分的壁面与插入于凹部32的纺丝组件2的外周面之间的间隙大约为1.0mm。在比较例的熔融纺丝装置中,来自加热箱体3的热经由存在于该大约1.0mm的间隙中的空气层而供给至纺丝组件2。

55.在图4的曲线图中,纵轴表示纺丝喷丝头21的温度(℃),横轴表示从纺丝组件2安装于加热箱体3起经过的时间(min)。此外,虚线表示在实施例的纺丝喷丝头21的下表面的中央部计测的温度,实线表示在比较例的纺丝喷丝头21的下表面的中央部计测的温度。

56.如图4所示,与比较例的纺丝喷丝头21相比,实施例的纺丝喷丝头21的下表面的中央部的温度为,在加热箱体3上安装了纺丝组件2之后的降低较平缓。此外,在从计测开始起经过了大约10min之后,在成为冷却箱体6经由密封件7与加热箱体3的下表面抵接的状态之后,实施例的纺丝喷丝头21的下表面的中央部的温度在经过大约80min后达到260℃,但比较例的纺丝喷丝头21的下表面的中央部的温度达到260℃花费大约110min。

57.(第1实施方式的效果)

58.如以上那样,本实施方式的熔融纺丝装置1具备:圆筒状的纺丝组件2,具有纺丝喷丝头21;加热箱体3,具有内部空间供纺丝组件2插入且朝下方开口的凹部32;以及传热机构4,具有板簧41,当纺丝组件2被插入到凹部32中时,该板簧41位于对凹部32进行划分的壁面与纺丝组件2的表面之间的间隙,并能够根据间隙的大小进行弹性变形,当纺丝组件2被插入到凹部32中时,通过板簧41构成从加热箱体3中的对凹部32进行划分的壁面到纺丝组件2的表面的热传导路径。

59.因而,通过由传热机构4所具有的板簧41构成的热传导路径,能够将来自加热箱体3的热传递至纺丝组件2。因此,与来自加热箱体3的热经由空气层传递至纺丝组件2的情况相比,能够提高热从加热箱体3向纺丝组件2的供给效率。进而,能够抑制在纺丝组件2内产生温度不均。此外,板簧41能够根据加热箱体3与纺丝组件2之间的间隙大小进行弹性变形,因此能够与间隙大小无关地提高热从加热箱体3向纺丝组件2的供给效率。

60.在本实施方式的熔融纺丝装置1中,板簧41安装于加热箱体3中的对凹部32进行划分的壁面。纺丝组件2经常被从加热箱体3拆卸来实施清扫等维护。在板簧41安装于纺丝组件2的情况下,在纺丝组件2的维护时需要从纺丝组件2拆卸板簧41,维护作业烦杂化。在本实施方式中,板簧41安装于加热箱体3侧,因此能够避免纺丝组件2的维护作业烦杂化。

61.在本实施方式的熔融纺丝装置1中,板簧41能够拆卸地安装于加热箱体3中的对凹部32进行划分的壁面。因而,在聚合物附着于对凹部32进行划分的壁面、板簧41时,能够拆

卸板簧41来进行清扫。

62.在本实施方式的熔融纺丝装置1中,在加热箱体3中的对凹部32进行划分的壁面上形成凹陷32a,板簧41的基座部41a配置于凹陷32a。因而,通过凹陷32a能够充分地确保配置板簧41的空间。

63.在本实施方式的熔融纺丝装置1中,板簧41中的折返部41b的中央部41c,与插入于凹部32的纺丝组件2的表面中的在上下方向上配置有纺丝喷丝头21的范围a接触。因而,通过板簧41,能够容易地将来自加热箱体3的热传递至纺丝组件2中的设置有纺丝喷丝头21的部分。因此,能够抑制由于纺丝喷丝头21的温度较低而引起的丝线品质的降低。

64.在本实施方式的熔融纺丝装置1中,板簧41固定于对凹部32进行划分的壁面(更详细地说为凹陷32a的底面),当纺丝组件被插入到凹部32中时,板簧41通过与纺丝组件2的外周面接触而弹性变形。因而,通过板簧41的作用力,能够提高纺丝组件2的外周面与板簧41之间的接触压力。因此,能够进一步提高热从加热箱体3向纺丝组件2的供给效率。

65.《第2实施方式》

66.接着,参照图5对本发明的第2实施方式的熔融纺丝装置101进行说明。本实施方式的熔融纺丝装置101的构成,除了传热机构104以外与第1实施方式的熔融纺丝装置1的构成大致相同。在以下的说明中,对于与第1实施方式相同的构成要素标注与第1实施方式相同的符号而省略说明。

67.在第1实施方式中,形成于加热箱体3的对凹部32进行划分的壁面的下端部的凹陷32a,沿着凹部32的周向等间隔地形成有多个。另一方面,本实施方式的凹陷132a遍及凹部32的整周形成。

68.本实施方式的传热机构104为刷状,具有带状的基座部件141以及安装于带状的基座部件141的一面的大量刷毛142。基座部件141以及刷毛142的材质优选为热传导系数较高的材质,例如能够使用铝合金、铜合金、普通钢、合金钢、特殊钢、碳纤维复合材料、硅橡胶等。基座部件141以及刷毛142的材质只要是至少热传导系数比不流动的空气层高的材质即可。

69.传热机构104通过螺栓(未图示)等能够拆卸地安装于加热箱体3中的对凹部32进行划分的壁面(更详细地说为凹陷132a的底面)。传热机构104以基座部件141的与安装有刷毛142的面相反侧的面与加热箱体3中的对凹部32进行划分的壁面接触的方式安装于加热箱体3。即,刷毛142的被安装于基座部件141的一侧的一端部,经由基座部件141固定于对凹部32进行划分的壁面。传热机构104被配置为,遍及整周包围插入于凹部32的纺丝组件2的周围。

70.传热机构104的基座部件141配置在形成于加热箱体3的对凹部32进行划分的壁面的下端部的凹陷132a内。刷毛142的前端部142a(与安装于基座部件141的一侧相反侧的另一端部)位于凹陷132a之外。即,刷毛142的前端部142a在间隙的厚度方向上的位置,位于比对凹部32进行划分的壁面中的未形成凹陷132a的部分靠纺丝组件2侧的位置。未对刷毛142施加外力的状态下的间隙的厚度方向上的传热机构104的长度,大于凹陷132a中的对凹部32进行划分的壁面与纺丝组件2的外周面之间的间隙g的大小。

71.当纺丝组件2被插入到凹部32中时,刷毛142的前端部142a与纺丝组件2的表面接触。更详细地说,刷毛142的前端部142a与插入于凹部32的纺丝组件2的外周面中的在上下

方向上配置有纺丝喷丝头21的范围a接触。在本实施方式中,全部刷毛142的前端部142a都与纺丝组件2的外周面的范围a接触。刷毛142的前端部142a与本发明的接触部对应。刷毛142为,当其前端部142a与纺丝组件2的表面接触时,根据对凹部32进行划分的壁面与纺丝组件2的外周面之间的间隙大小来进行弹性变形。

72.当刷毛142的前端部142a与纺丝组件2的外周面接触时,通过基座部件141以及刷毛142构成从加热箱体3中的对凹部32进行划分的壁面(更详细地说为凹陷132a的底面)到纺丝组件2的外周面的热传导路径。由此,来自加热箱体3的热首先传递至与加热箱体3接触的基座部件141。然后,传递至基座部件141的热向安装于基座部件141的刷毛142传递。最后,传递至刷毛142的热向与刷毛142接触的纺丝组件2传递。

73.(第2实施方式的效果)

74.根据本实施方式,除了基于与第1实施方式相同构成的效果以外,还能够得到如下的效果。在本实施方式的熔融纺丝装置101中,不需要追求传热机构104的精密的尺寸设计、构件精度,因此能够比较容易地进行传热机构104的设计以及制作。

75.《第3实施方式》

76.接着,参照图6的(a)、(b)以及图7对本发明的第3实施方式的熔融纺丝装置201进行说明。本实施方式的熔融纺丝装置201的构成,除了传热机构204以外与第1实施方式的熔融纺丝装置1的构成大致相同。在以下的说明中,对于与第1实施方式相同的构成要素标注与第1实施方式相同的符号而省略说明。

77.在第1实施方式中,形成于加热箱体3的对凹部32进行划分的壁面的下端部的凹陷32a,沿着凹部32的周向等间隔地形成有多个。此外,凹陷32a朝下方开放。另一方面,本实施方式的凹陷232a遍及凹部32的整周形成。进而,对凹陷232a进行划分的壁面由与插入于凹部32的纺丝组件2的外周面对置的底面以及分别位于底面的上下方向两端的侧面构成。即,凹陷232a不朝下方开放。

78.本实施方式的传热机构204具备在纺丝组件2的周向上被分割为多个移动块242的分割部件241、以及与分割部件241的各移动块242对应地设置的弹簧243。分割部件241以及弹簧243的材质优选为热传导系数较高的材质,例如能够使用铝合金、铜合金、普通钢、合金钢、特殊钢、碳纤维复合材料、硅橡胶等。分割部件241以及弹簧243的材质只要是至少热传导系数比不流动的空气层高的材质即可。

79.如图7所示,构成分割部件241的移动块242为圆弧状的部件。分割部件241配置在插入于凹部32的纺丝组件2的周围。弹簧243是在间隙的厚度方向上伸缩的压缩螺旋弹簧,其一端部安装于移动块242中的与加热箱体3对置的面。弹簧243以与安装于移动块242的一侧相反侧的另一端部与加热箱体3中的对凹部32进行划分的壁面(更详细地说为凹陷232a的底面)接触的方式,相对于加热箱体3能够拆卸地安装。

80.传热机构204的弹簧243配置在形成于加热箱体3的对凹部32进行划分的壁面的下端部的凹陷232a内。移动块242的前端面242a(在间隙的厚度方向(图6的(a)、(b)的左右方向)上与安装有弹簧243的面相反侧的面)位于凹陷232a之外。即,移动块242的前端面242a在间隙的厚度方向上的位置,位于比对凹部32进行划分的壁面中的未形成凹陷232a的部分靠纺丝组件2侧的位置。未对移动块242施加外力的状态下的间隙的厚度方向上的传热机构204的长度,大于凹陷232a中的对凹部32进行划分的壁面与纺丝组件2的外周面之间的间隙

g(参照图6的(b))的大小。移动块242的上下表面与凹陷232a的两侧面接触。即,移动块242沿着上下方向的长度与凹陷232a沿着上下方向的长度大致相等。

81.移动块242形成有倾斜面242b。倾斜面242b形成在移动块242中的在间隙的厚度方向(图6的(a)、(b)的左右方向)上与安装有弹簧243的一侧相反侧的部分的下表面。倾斜面242b倾斜为,在间隙的厚度方向上下端位于比上端更接近加热箱体3的位置。

82.如图6的(a)所示,当从下方朝凹部32中插入纺丝组件2时,纺丝组件2的上端与移动块242的倾斜面242b抵接。在纺丝组件2的上端与移动块242的倾斜面242b抵接的状态下,将纺丝组件2推起,由此移动块242朝接近加热箱体3的方向移动,弹簧243收缩。

83.如图6的(b)所示,当纺丝组件2完全插入于凹部32内时,移动块242的前端面242a与纺丝组件2的表面接触。更详细地说,移动块242的前端面242a与插入于凹部32的纺丝组件2的外周面中的在上下方向上配置有纺丝喷丝头21的范围a(参照图6的(b))接触。在本实施方式中,移动块242的前端面242a整体与纺丝组件2的外周面的范围a接触。移动块242的前端面242a与本发明的接触部对应。弹簧243根据对凹部32进行划分的壁面与纺丝组件2的外周面之间的间隙大小而收缩。弹簧243对移动块242施加朝向纺丝组件2的表面的方向的作用力。

84.当移动块242的前端面242a与纺丝组件2的外周面接触时,通过移动块242以及弹簧243构成从加热箱体3中的对凹部32进行划分的壁面到纺丝组件2的外周面的热传导路径。由此,来自加热箱体3的热从与移动块242的上下表面接触的凹陷232a的两侧面传递至移动块242。此外,来自加热箱体3的热还经由弹簧243传递至移动块242。最后,传递至移动块242的热向与移动块242接触的纺丝组件2传递。

85.另外,构成分割部件241的移动块242的前端面242a被设计为曲率与纺丝组件2的外周面相同,但由于加工误差等而两者的曲率有可能产生差异。因而,难以使移动块242的前端面242a的整个面与纺丝组件2的外周面接触。此处,移动块242的前端面242a与纺丝组件2的外周面之间的接触面积越大,则热从加热箱体3向纺丝组件2的供给效率越高。因此,从增大移动块242的前端面242a与纺丝组件2的外周面之间的接触面积这样的观点出发,优选增多分割部件241的分割数量,以便即使两者的曲率产生差异也能够较大地确保接触面积。即,例如,分割部件241被分割为8个移动块242。

86.此外,弹簧243的数量越多则热传导路径越增加,因此热从加热箱体3向纺丝组件2的供给效率越提高。关于弹簧243,例如对8个移动块242的每个各设置两个、合计设置16个。

87.(第3实施方式的效果)

88.根据本实施方式,除了基于与第1实施方式相同构成的效果以外,能够得到如下的效果。在本实施方式的熔融纺丝装置201中,通过弹簧243的作用力,能够提高纺丝组件2的表面与分割部件241(移动块242)之间的接触压力。因而,能够进一步提高热从加热箱体3向纺丝组件2的供给效率。

89.《第4实施方式》

90.接着,参照图8的(a)、(b)对本发明的第4实施方式的熔融纺丝装置301进行说明。本实施方式的熔融纺丝装置301的构成,除了传热机构304以外与第1实施方式的熔融纺丝装置1的构成大致相同。在以下的说明中,对于与第1实施方式相同的构成要素标注与第1实施方式相同的符号而省略说明。

91.在第1实施方式中,形成于加热箱体3的对凹部32进行划分的壁面的下端部的凹陷32a,沿着凹部32的周向等间隔地形成有多个。此外,凹陷32a朝下方开放。另一方面,本实施方式的凹陷332a遍及凹部32的整周形成。进而,对凹陷332a进行划分的壁面由与插入于凹部32的纺丝组件2的外周面对置的底面以及分别位于底面的上下方向两端的侧面构成。即,凹陷332a不朝下方开放。凹陷332a的底面倾斜为,在间隙的厚度方向上下端位于比上端更接近插入于凹部32的纺丝组件2的位置。由此,当纺丝组件2被插入到凹部32中时,凹陷332a的底面与纺丝组件2的外周面之间成为间隙从上方侧朝向下方侧逐渐变窄的渐窄部308。

92.本实施方式的传热机构304具备在纺丝组件2的周向上被分割为多个移动块342的分割部件341、以及分别设置于分割部件341的各移动块342的弹簧343。分割部件341以及弹簧343的材质优选为热传导系数较高的材质,例如能够使用铝合金、铜合金、普通钢、合金钢、特殊钢、碳纤维复合材料、硅橡胶等。分割部件341以及弹簧343的材质只要是至少热传导系数比不流动的空气层高的材质即可。

93.构成分割部件341的移动块342为圆弧状的部件。分割部件341配置在插入于凹部32的纺丝组件2的周围。弹簧343配置在对凹陷332a进行划分的壁面中的朝向下方的面与移动块342的上表面之间。弹簧343的一端安装于移动块342的上表面,且另一端能够拆卸地安装于对凹部32进行划分的壁面。弹簧343例如是碟簧,沿着上下方向(纺丝组件2的轴向)伸缩。

94.传热机构304的弹簧343配置在形成于加热箱体3的对凹部32进行划分的壁面的下端部的凹陷332a内。移动块342的前端面342a(与插入于凹部32的纺丝组件2的外周面对置的面)位于凹陷332a之外。即,移动块342的前端面342a在间隙的厚度方向上的位置,位于比对凹部32进行划分的壁面中的未形成凹陷332a的部分靠纺丝组件2侧的位置。如图8的(a)所示,未对移动块342施加外力的状态下的移动块342中的位于凹陷332a之外的部分在间隙的厚度方向上的长度l2,比对凹部32进行划分的壁面中的未形成凹陷332a的部分与插入于凹部32的纺丝组件2的外周面之间的长度l1长。

95.移动块342形成有倾斜面342b。倾斜面342b与前端面342a的下端连接。倾斜面342b倾斜为,在间隙的厚度方向上下端位于比上端更接近加热箱体3的位置。

96.移动块342的与凹陷332a的底面对置的面,成为与凹陷332a的底面为相同倾斜角度的倾斜面342c。即,倾斜面342c倾斜为,在间隙的厚度方向上下端位于比上端更靠接近插入于凹部32的纺丝组件2的位置。

97.如图8的(a)所示,当从下方朝凹部32中插入纺丝组件2时,纺丝组件2的上端与移动块342的倾斜面342b抵接。在纺丝组件2的上端与移动块342的倾斜面342b抵接的状态下,将纺丝组件2推起,由此移动块342朝上方移动,弹簧343收缩。此时,移动块342以其倾斜面342c与凹陷332a的底面接触的状态朝上方移动。移动块342利用凹陷332a的底面的倾斜,随着朝上方移动,其中心向从插入于凹部32的纺丝组件2远离的方向(接近加热箱体3的方向)移动。

98.如图8的(b)所示,当纺丝组件2完全插入于凹部32内时,移动块342配置于渐窄部308。此外,移动块342的前端面342a与纺丝组件2的表面接触。更详细地说,移动块342的前端面342a与插入于凹部32的纺丝组件2的外周面中的在上下方向上配置有纺丝喷丝头21的范围a(参照图8的(b))接触。在本实施方式中,移动块342的前端面342a的整体与纺丝组件2

的外周面的范围a接触。移动块342的前端面342a与本发明的接触部对应。弹簧343根据对凹部32进行划分的壁面与纺丝组件2的外周面之间的间隙大小而收缩。弹簧343对移动块342施加从上方侧朝向下方侧的作用力。

99.当移动块342的前端面342a与纺丝组件2的外周面接触时,通过移动块342以及弹簧343构成从加热箱体3中的对凹部32进行划分的壁面(更详细地说为凹陷332a的底面)到纺丝组件2的外周面的热传导路径。由此,来自加热箱体3的热首先朝与加热箱体3接触的移动块342以及弹簧343传递。传递至弹簧343的热朝移动块342传递。然后,传递至移动块342的热向与移动块342接触的纺丝组件2传递。

100.另外,构成分割部件341的移动块342的前端面342a被设计为曲率与纺丝组件2的外周面相同,但由于加工误差等而两者的曲率有可能产生差异。因而,难以使移动块342的前端面342a的整个面与纺丝组件2的外周面接触。此处,移动块342的前端面342a与纺丝组件2的外周面之间的接触面积越大,则热从加热箱体3向纺丝组件2的供给效率越高。因此,从增大移动块342的前端面342a与纺丝组件2的外周面之间的接触面积的观点出发,优选增多分割部件341的分割数量,以便即使两者的曲率产生差异也能够较大地确保接触面积。即,例如,分割部件341被分割为8个移动块342。

101.(第4实施方式的效果)

102.根据本实施方式,除了基于与第1实施方式相同构成的效果以外,还能够得到如下的效果。在本实施方式的熔融纺丝装置301中,构成热传导路径的移动块342分别与加热箱体3的对凹部32进行划分的壁面(更详细地说为凹陷332a的底面)以及纺丝组件2的外周面进行面接触。此外,形成在移动块342内的热传导路径成为从加热箱体3中的对凹部32进行划分的壁面到纺丝组件2的外周面的最短距离。因而,能够进一步提高热从加热箱体3向纺丝组件2的供给效率。

103.(变形例)

104.以上,基于附图对本发明的实施方式进行了说明,但应当认为具体构成并不限定于这些实施方式。本发明的范围不由上述实施方式的说明表示而由专利请求范围表示,并且还包含与专利请求范围等同含义以及范围内的全部变更。

105.在上述实施方式中,说明了传热机构4(104、204、304)安装于形成在加热箱体3中的对凹部32进行划分的壁面上的凹陷32a(132a、232a、332a)的底面的情况,但并不限定于此。即,如图9所示,在第2实施方式的一个变形例的熔融纺丝装置401中,具有带状的基座部件441以及安装于带状的基座部件441的一面的大量刷毛442的传热机构404,安装于纺丝组件2的外周面。

106.在上述实施方式中,说明了传热机构4(104、204、304)能够拆卸地安装于加热箱体3中的对凹部32进行划分的壁面的情况,但并不限定于此。即,传热机构4(104、204、304)也可以是无法从加热箱体3中的对凹部32进行划分的壁面拆卸的构成。

107.在上述实施方式中,说明了传热机构4(104、204、304)的一部分配置于形成在加热箱体3中的对凹部32进行划分的壁面上的凹陷32a(132a、232a、332a)的情况,但也可以不形成凹陷32a(132a、232a、332a)。传热机构4(104、204、304)也可以配置于对未形成凹陷的凹部进行划分的壁面。

108.说明了上述第1实施方式中的板簧41的中央部41c、第2实施方式中的刷毛142的前

端部142a、第3以及第4实施方式中的移动块242、342的前端面242a、342a,与插入于凹部32的纺丝组件2的表面中的在上下方向上配置有纺丝喷丝头21的范围a接触的情况,但并不限定于此。这些板簧41的中央部41c、刷毛142的前端部142a、移动块242、342的前端面242a、342a也可以与纺丝组件2的表面中的范围a以外的部分接触。另外,说明了第2实施方式中的全部刷毛142的前端部142a、第3以及第4实施方式中的移动块242、342的前端面242a、342a的整体与范围a接触的情况,但也可以是一部分刷毛142的前端部142a、移动块242、342的前端面242a、342a的一部分与范围a接触。

109.在上述第1实施方式中,说明了当板簧41弹性变形了时折返部41b的上端与基座部41a接触的情况,但折返部41b的上端也可以不与基座部41a接触。

110.在上述第2实施方式中,说明了传热机构104为具有带状的基座部件141以及安装于带状的基座部件141的一面的大量刷毛142的刷状的情况。同样,传热机构也可以为在带状部件的一面安装了大量线状部件的碗刷状。

111.在上述第3实施方式中,说明了移动块242的上下表面与凹陷232a的两侧面接触的情况,但并不限定于此。即,也可以为,移动块242的沿着上下方向的长度与凹陷232a的沿着上下方向的长度相比为足够小,移动块242的上下表面与凹陷232a的两侧面分离。

112.在上述第4实施方式中,说明了在对凹部32进行划分的壁面与纺丝组件2的外周面之间形成有间隙从上方侧朝向下方侧逐渐变窄的渐窄部308,弹簧343对移动块342施加从上方侧朝向下方侧的作用力的情况,但并不限定于此。即,例如,也可以形成有间隙从下方侧朝向上方侧逐渐变窄的渐窄部,弹簧对移动块342施加从下方侧朝向上方侧的作用力。

113.此外,在第4实施方式中,说明了形成于对凹部32进行划分的壁面的凹陷332a不朝下方开放的情况,但凹陷332a也可以朝下方开放。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1