一种莱赛尔纤维生产干法制胶装置的制作方法

1.本实用新型属于纤维制造、干法碎浆及制胶工艺技术领域,涉及一种莱赛尔纤维生产干法制胶装置。

背景技术:

2.纤维素是植物细胞壁的主要成分,可来源于树木、棉花、麻类和其他植物,在自然界中分布甚广,取之不尽、用之不竭。一般来说,含有羟基的有机物大多数易溶于水,如醇、葡萄糖等,但纤维素却不溶于水和大部分有机溶剂。这是由于纤维素分子量一般较大,低则几百,高则上万,且容易形成分子内和分子间氢键,这种作用力会覆盖一部分羟基对水的亲和作用,使纤维素不溶于水或难溶于一般有机溶剂。

3.由于石油资源的日益消减以及受崇尚自然、健康环保意识等因素的影响,人们的目光渐渐转向了再生纤维素纤维。莱赛尔纤维(lyocell)俗称“天丝绒”,以天然植物纤维为原料,于20世纪90年代中期问世,被誉为近半个世纪以来人造纤维史上最具价值的产品。兼具天然纤维和合成纤维的多种优良性能,莱赛尔是绿色纤维,其原料是自然界中取之不尽用之不竭的纤维素,生产过程无化学反应,所用溶剂无毒,溶剂回收率能够达到 99%以上,生产过程绿色环保,因此lyocell纤维被称为“21世纪绿色纤维”。

4.莱赛尔纤维生产技术是目前较为成熟的溶剂法再生纤维素纤维工业化生产技术,国内外企业、高校及科研院所多有相关研究,但是能够真正掌握莱赛尔纤维全套生产技术的相对较少,作为长期垄断莱赛尔纤维生产技术的国外企业,其掌握着莱赛尔纤维生产设备、生产工艺等一系列最先进的莱赛尔纤维相关技术,突破国外企业对该生产工艺、设备的封锁,研发出一套成熟、可靠的莱赛尔纤维的生产工艺、设备,将有力的推动新纤维材料领域的发展。

5.目前国内莱赛尔生产工厂,采用的是湿法制胶的生产工艺,即利用水力碎浆机设备将原料浆粕水力碎解并与水充分混合,形成浆浓约4%~5%的流体浆粥状物料,然后利用低浓浆泵输送至压榨机设备中进行挤压脱水,得到干度约45%的浆料,再利用粉碎机将湿浆粕粉碎,粉碎后加入有机纤维素nmmo溶液进行充分混合,制得胶液。该湿法制胶工艺存在明显的不足,一是压榨后的浆料出浆干度波动偏大,稳定性差,因此与nmmo溶液混合后制得纤维素悬浮液nmmo浓度有波动,影响后续制胶的品质和成品的稳定性;二是将多余的水带入了生产系统中,增加了后续溶剂回收的体量,增加了溶剂回收投资成本及运行成本。

技术实现要素:

6.为了克服现有技术的不足,本实用新型提供一种莱赛尔纤维生产干法制胶装置。

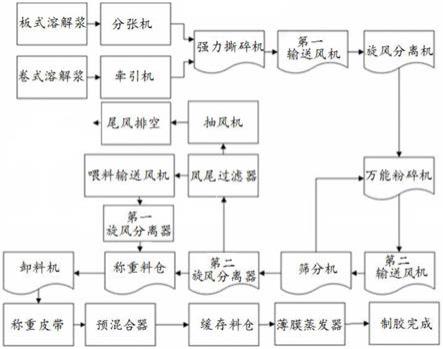

7.一种莱赛尔纤维生产干法制胶装置,分张机及牵引机分别连接强力撕碎机,强力撕碎机连接第一输送风机,第一输送风机连接旋风分离机,旋风分离机连接万能粉碎机,万能粉碎机连接第二输送风机,第二输送风机连接筛分机,筛分机分别连接第二旋风分离器及万能粉碎机,第二旋风分离器分别连接凤尾过滤器及称重料仓,称重料仓连接卸料机,卸

料机连接称重皮带装置,称重皮带装置连接预混合器,预混合器连接缓存料仓,缓存料仓连接薄膜蒸发器,凤尾过滤器分别连接抽风机及喂料输送风机,抽风机连接尾风排空的管道,喂料输送风机连接第一旋风分离器,第一旋风分离器连接称重料仓。

8.一种莱赛尔纤维生产干法制胶方法,含有以下步骤:

9.步骤1)、选择溶解浆粕的预处理步骤,包括板式溶解浆处理步骤或者卷式溶解浆处理步骤。

10.步骤2)、强力撕碎步骤:步骤1)中输送的原料溶解浆进入强力撕碎机组牵引辊中,匀速输送至强力撕碎机曲面组合刀辊中,经强力撕碎后的浆料经剥离辊剥离后,被第一输送风机吸走。

11.步骤3)、粉碎步骤:经强力撕碎机撕碎后的浆料,经第一输送风机输送至旋风分离器中进行分离,分离后的浆料进入万能粉碎机中尾风去除尘系统。

12.步骤4)、细粉料输送及除尘步骤:经万能粉碎机粉碎后的浆料在第二输送风机的作用下,经管道进入筛分机进行筛分,经筛分机筛分后的合格物料,经第二旋风分离器分离后,进入称重料仓内,尾风在抽风机的作用下,进入凤尾过滤器进行降尘处理,经脉冲压缩空气吹扫后,沉积至凤尾过滤器的下端,经凤尾过滤器再次进入喂料输送风机,经第一旋风分离器后,再次落入称重料仓内,尾风再次回至除尘系统中。

13.步骤5)、nmmo浸渍步骤:进入称重料仓细粉碎的物料经星型卸料机掉落至称重皮带,完成称重后的物料经称重皮带输送至预混合器,使物料与溶剂进行充分混合生成浆粥,输送至缓存料仓中。

14.步骤6)、浆粕溶解步骤:将粉碎的浆粕加入符合浓度及温度要求的nmmo 溶液,在缓存料仓中对浆粕进行充分的浸渍并均质化制得纤维素悬浮液。

15.本实用新型的优点是:

16.在lyocell的生产过程中,制备均一、粘度适当、各项指标符合要求的纺丝原液是高性能纤维生产的关键所在,所以溶解浆溶解过程中工艺控制非常重要,最后制得的胶体指标应控制为nd50:0.8~2之间,纤维素含量:8~14%,nmmo含量:65~85%,n/c:5.5~8.5,粘度:300~600pa.s。

17.浆粥在薄膜蒸发器中刮延成膜,在一定温度和真空作用下迅速形成无泡真溶液。本实用新型工艺的特点是设备结构相对简单,制造成本低,效率高,物料形成溶液时间短,物料制成浆粥比例、水分含量稳定,波动性小,制成的胶液品质较高,而且也大大降低了溶剂分解的可能性,有利于稳定生产和提高品质化。

附图说明

18.当结合附图考虑时,通过参照下面的详细描述,能够更完整更好地理解本实用新型以及容易得知其中许多伴随的优点,但此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定,如图其中:

19.图1为本实用新型的流程示意图。

20.下面结合附图和实施例对本实用新型进一步说明。

具体实施方式

21.显然,本领域技术人员基于本实用新型的宗旨所做的许多修改和变化属于本实用新型的保护范围。

22.本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本实用新型的说明书中使用的措辞“包括”是指存在所述特征、整数、步骤、操作、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、组件和/或它们的组。应该理解,当称元件、组件被“连接”到另一元件、组件时,它可以直接连接到其他元件或者组件,或者也可以存在中间元件或者组件。这里使用的措辞“和/ 或”包括一个或更多个相关联的列出项的任一单元和全部组合。

23.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语 (包括技术术语和科学术语)具有与所属领域中的普通技术人员的一般理解相同的意义。

24.为便于对实施例的理解,下面将结合做进一步的解释说明,且各个实施例并不构成对本实用新型的限定。

25.实施例1:如图1所示,一种莱赛尔纤维生产干法制胶方法,提高制胶的品质和莱赛尔成品的稳定性,降低nmmo回收成本及投资成本,含有以下步骤:

26.步骤1)、溶解浆粕的预处理步骤:

27.包括板式溶解浆处理步骤及卷式溶解浆处理步骤。

28.板式溶解浆处理步骤:采用分张机进行单张分离输送,单机的输送能力2~5t/h。

29.卷式溶解浆处理步骤:采用牵引机进行连续进纸输送,单机的输送能力2~5t/h,原料溶解浆水分要求在国标范围内8~12%。

30.步骤2)、强力撕碎步骤:

31.分张机或牵引机输送的原料溶解浆进入强力撕碎机组牵引辊中,匀速输送至强力撕碎机曲面组合刀辊中,进行横向与纵向的强力切割、撕碎,形成细小块状浆粕块,撕碎后浆粕块成不规则块状,薄厚不一,规格不一,最大规格保持在5*5mm之内。经强力撕碎后的浆料经剥离辊剥离后,被第一输送风机吸走,第一输送风机风量1787~1381m3/h,风压2560~3641pa,保证强力撕碎机组不积料,同时第一输送风机起到机组内部降温的作用。

32.步骤3)、粉碎步骤:

33.经强力撕碎机撕碎后的浆料,经第一输送风机输送至旋风分离器中进行分离,分离后的浆料进入万能粉碎机中尾风去除尘系统。

34.物料从万能粉碎机加料斗经抖动装置进入粉碎室,靠活动齿盘高速旋转产生的离心力由中心部位被甩向室壁,在活动齿盘与固定齿盘之间受钢齿的冲击、剪切、研磨及物料间的撞击作用而被粉碎,最后物料到达转盘外壁环状空间,细粒经外形筛板由底部出料,粗粉在机内重复粉碎。

35.万能粉碎机利用活动齿盘和固定齿盘间的高速相对运动,使被粉碎物经齿冲击,摩擦及物料彼此间冲击等综合作用获得粉碎。

36.被粉碎物可直接由主机磨腔中排出、粒度大小通过更换不同孔径的网筛获得,经万能粉碎机粉碎后的物料的定积重量控制在30~50g/l,万能粉碎机机体内采用循环冷却水的形式进行降温处理。

37.步骤4)、细粉料输送及除尘步骤:

38.经万能粉碎机粉碎后的浆料在第二输送风机的作用下,经管道进入筛分机进行筛分,筛分网孔径2~5mm,经筛分机筛分后的合格物料,经第二旋风分离器分离后,进入称重料仓内,尾风在抽风机的作用下,进入凤尾过滤除尘器进行降尘处理,含尘气体经过凤尾过滤器时,粉尘被捕集在滤袋的外表面,而干净气体通过滤料进入滤袋内部。滤袋内部的笼架用来支撑滤袋,防止滤袋塌陷,同时它有助于尘饼的清除和重新分布。布袋过滤精度5~50μm,经凤尾过滤器过滤后的尾风排空;捕集在滤袋外表面的物料,经脉冲压缩空气吹扫后,沉积至凤尾过滤器的下端,经卸料机再次进入喂料输送风机,经第一旋风分离器分离后,再次落入称重料仓内,尾风再次回至除尘系统中;喂料输送风机风量5787~5381m3/h,风压3560~4641pa,电机变频控制,可根据系统实际情况,调整系统负压。

39.步骤5)、nmmo浸渍步骤:

40.进入料仓细粉碎的物料经星型卸料机掉落至称重皮带,完成称重后的物料经称重皮带输送至预混合器,预混合器两侧布置了众多的溶剂喷头,称重数量与溶剂输送系统建立逻辑关系,溶剂用量与物料下料成线性比例关系,即物料下料多时,溶剂控制阀门变大,加入的溶剂量变多,反之,物料下料量少时,溶剂控制阀门关小,加入的溶剂量也变少。

41.由plc系统根据称重重量计算出溶剂加入量,定量、定时喷入预混合器中,使物料与溶剂进行充分混合生成浆粥,输送至缓存料仓中。溶剂浓度65~85%之间,溶剂温度55~85℃,nc比控制在5.5~8.5,溶剂配置中加入一定量的抗氧化剂,抗氧化剂加入比例0.5~2

‰

。n/c比,即溶剂nmmo 与绝干的纤维素(cell)质量之比。

42.步骤6)、浆粕溶解步骤:

43.将粉碎的浆粕加入符合浓度及温度要求的nmmo溶液,在缓存料仓中对浆粕进行充分的浸渍并均质化制得纤维素悬浮液。接着,将活化的纤维素在溶剂中连续混合,形成一个均匀的悬浮液,并输送该浆粥到薄膜蒸发器内,在薄膜蒸发器内上部用中央定位的转子涂抹预混合物,且通过薄膜蒸发器向下输送预混合物,经减压加热,对悬浮液进行浓缩,随着含水量的降低,浆粕逐渐溶解转化成可塑性纤维素真溶液。由于nmmo对纤维素的溶解只能在高浓度的溶剂条件下才能溶解,并对温度有严格的要求,因此。溶解开始时使原料中的水过量,然后逐渐去除水分,直至nmmo与h2o的比例满足要求。高浓度的溶剂,浓度通常在75~80%左右。

44.过程简述:国内外lyocell纤维纺丝原液的制备主要包含4种技术,即间歇釜式溶解技术、连续双螺杆挤出机溶解技术、连续真空全混合推进溶解技术、连续真空薄膜推进溶解。

45.本实用新型工艺中反应器是连续真空薄膜推进反应器。连续真空薄膜推进反应器内部抽真空,反应器采用夹套式加热方式,且夹套层分为三个独立循环加热区域,分别命名为反应器上部、中部、下部加热区域,浆粥自上部进入,下部出料。

46.反应器上部加热温度控制在45~65℃,中部温度控制在65~85℃,下部温度控制在85~105℃,反应器内部真空度控制在

‑

85~125bar。

47.浆粕的聚合度直接影响溶剂的溶解速度和纤维的性能。聚合度越低,溶解速度也就越快,过滤性能也就越好,但纤维素纤维制品的性能就越差;聚合度越高,所制得的纤维制品性能就越好。对纤维的可纺性影响较大的因素包括溶液的溶解速度、过滤性能以及纺

丝液的粘度。当聚合度相同时,在氧化铵溶剂(nmmo)中木浆粕的溶解速度比棉浆粕快。

48.实施例2:如图1所示,一种莱赛尔纤维生产干法制胶装置,分张机及牵引机分别连接强力撕碎机,强力撕碎机连接第一输送风机,第一输送风机连接旋风分离机,旋风分离机连接万能粉碎机,万能粉碎机连接第二输送风机,第二输送风机连接筛分机,筛分机分别连接第二旋风分离器及万能粉碎机,第二旋风分离器分别连接凤尾过滤器及称重料仓,称重料仓连接卸料机,卸料机连接称重皮带装置,称重皮带装置连接预混合器,预混合器连接缓存料仓,缓存料仓连接薄膜蒸发器,凤尾过滤器分别连接抽风机及喂料输送风机,抽风机连接尾风排空的管道,喂料输送风机连接第一旋风分离器,第一旋风分离器连接称重料仓。

49.针对板式包装形式(板式溶解浆,包装规格600*800),采用分张机进行单张分离输送,单机的输送能力2~5t/h;

50.针对卷式的包装形式(卷式溶解浆,包装规格φ1200*800)采用牵引机进行连续进纸输送,单机的输送能力2~5t/h,原料溶解浆水分要求在国标范围8~12%内。

51.分张机或牵引机输送的原料溶解浆进入强力撕碎机组牵引辊中,匀速输送至强力撕碎机曲面组合刀辊中,进行横向与纵向的强力切割、撕碎,形成细小块状浆粕块,撕碎后浆粕块成不规则块状,薄厚不一,规格不一,最大规格保持在5*5mm之内。经强力撕碎后的浆料经剥离辊剥离后,被第一输送风机吸走,第一输送风机风量1787~1381m3/h,风压2560~3641pa,保证强力撕碎机组不积料,同时第一输送风机起到机组内部降温的作用。

52.经强力撕碎机撕碎后的浆料,经第一输送风机输送至旋风分离机中进行分离,分离后的浆料进入万能粉碎机中。物料从万能粉碎机加料斗经抖动装置进入粉碎室,靠活动齿盘高速旋转产生的离心力由中心部位被甩向室壁,在活动齿盘与固定齿盘之间受钢齿的冲击、剪切、研磨及物料间的撞击作用而被粉碎,最后物料到达转盘外壁环状空间,细粒经外形筛板由底部出料,粗粉在机内重复粉碎。万能粉碎机利用活动齿盘和固定齿盘间的高速相对运动,使被粉碎物经齿冲击,摩擦及物料彼此间冲击等综合作用获得粉碎。结构简单、坚固、运转平稳、粉碎效果良好,被粉碎物可直接由主机磨腔中排出、粒度大小通过更换不同孔径的网筛获得,经万能粉碎机粉碎后的物料的定积重量控制在30~50g/l,万能粉碎机机体内采用循环冷却水的形式进行降温处理。

53.经万能粉碎机粉碎后的浆料在第二输送风机的作用下,经管道进入筛分机进行筛分,筛分网孔径2~5mm,经筛分机分后的合格物料,经第二旋风分离器分离后,进入称重料仓内,尾风经过尾风过滤器在抽风机的作用下,进入凤尾过滤器进行降尘处理,含尘气体经过凤尾过滤器时,粉尘被捕集在滤袋的外表面,而干净气体通过滤料进入滤袋内部。滤袋内部的笼架用来支撑滤袋,防止滤袋塌陷,同时它有助于尘饼的清除和重新分布。布袋过滤精度5~50μm,经凤尾过滤器过滤后的尾风排空;捕集在滤袋外表面的物料,经脉冲压缩空气吹扫后,沉积至凤尾过滤器的下端,经卸料机再次进入喂料输送风机,经第一旋风分离器后,再次落入称重料仓内,尾风再次回至除尘系统中;抽风机风量5787~5381m3/h,风压3560~ 4641pa,电机变频控制,可根据系统实际情况,调整系统负压。

54.进入料仓细粉碎的物料经星型的卸料机掉落至称重皮带,完成称重后的物料经称重皮带输送至预混合器,预混合器两侧布置了众多的溶剂喷头,称重数量与溶剂输送系统建立逻辑关系,由plc系统根据称重重量计算出溶剂加入量,定量、定时喷入预混合器中,使物料与溶剂进行充分混合生成浆粥,输送至缓存料仓及薄膜蒸发器。溶剂浓度65~85%之

间,溶剂温度55~85℃,nc比控制在5.5~8.5,溶剂配置中加入一定量的抗氧化剂,抗氧化剂加入比例0.5~2

‰

。

55.将粉碎的浆粕加入符合浓度及温度要求的nmmo溶液,在缓存料仓中对浆粕进行充分的浸渍并均质化制得纤维素悬浮液。接着,将活化的纤维素在溶剂中连续混合,形成一个均匀的悬浮液,并输送该浆粥到薄膜蒸发器内,在蒸发器内上部用中央定位的转子涂抹预混合物,且通过蒸发器向下输送预混合物,经减压加热,对悬浮液进行浓缩,随着含水量的降低,浆粕逐渐溶解转化成可塑性纤维素真溶液。由于nmmo对纤维素的溶解只能在非常窄的nmmo/h2o混合溶剂比例条件下才能溶解,并对温度有严格的要求,因此。溶解开始时使原料中的水过量,然后逐渐去除水分,直至nmmo与 h2o的比例满足要求。

56.如上所述,对本实用新型的实施例进行了详细地说明,但是只要实质上没有脱离本实用新型的发明点及效果可以有很多的变形,这对本领域的技术人员来说是显而易见的。因此,这样的变形例也全部包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1