一种浮选清渣机的制作方法

1.本实用新型涉及一种浮选清渣机。

背景技术:

2.现在废纸制浆过程中,一般流程需要碎解、高浓除砂、粗筛、低浓除砂、精筛、浓缩、盘磨等工段。该设备位于粗筛工段。主要是将浆料中的塑料纸、泡沫颗粒等较轻的杂质与纸浆分离,同时设置一个重渣排渣口,间歇性排渣。净化浆料的同时,保护设备,但是目前浮选清渣机的重渣排渣后一般是回到碎浆机,再通过高浓除砂来排出。流程长,浪费电能消耗,中国实用新型专利201921614206.8公开了一种新型浮选清渣机,包括机架以及设置在机架上方的动力装置和排渣装置,动力装置和排渣装置通过传动装置传动连接,排渣装置包括自动排渣罐,自动排渣罐内设有刀盘以及位于刀盘下方的筛板,自动排渣罐的罐体上连接有重渣出管,然而,当自动排渣管开始蓄渣时,流体无法回通,只能靠离心力将重渣甩过来,排渣率低,且处理后的重渣回流至粗筛设备,容易造成粗筛设备的磨损。

技术实现要素:

3.本实用新型所要达到的目的就是提供一种浮选清渣机,能使重渣在进出口处形成回路,从而提高了排渣效率。

4.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种浮选清渣机,包括机架和设置在机架上的排渣装置,所述排渣装置包括重渣出管,所述重渣出管的出口端连接有自动排渣机构,所述自动排渣机构包括除砂器和沉渣管,所述除砂器包括除砂器本体,所述除砂器本体下方的节浆器,所述节浆器上设有冲击水室,当浆料进入除砂器本体后,不含或含少量纤维的水进入冲击水室后形成螺旋状冲击旋流,所述除砂器本体与重渣出管的出口端相连,所述沉渣管与节浆器相连,所述沉渣管上设有排渣阀。

5.优选的,所述冲击水室内设置螺旋状的水流通道,所述冲击水室上密封连通有冲击水入口,不含或含少量纤维的水进入冲击水入口并沿切线方向进入水流通道,并在冲击水室内形成螺旋状冲击旋流。

6.优选的,所述除砂器还包括进料端、出料端和排渣端,所述进料端设置在除砂器本体的侧壁上且靠近除砂器本体的顶端,所述出料端设置在除砂器本体的顶端,所述排渣端设置在除砂器本体的底端。

7.优选的,所述自动排渣机构还包括与节浆器密封连通的排渣管,所述排渣管与沉渣管相连。

8.优选的,所述沉渣管在排渣管上呈竖直布置,所述沉渣管包括两个排渣阀,两个所述排渣阀分别设置在沉渣管的上下两端。

9.优选的,所述排渣阀为气动阀。

10.优选的,所述沉渣管上还设有观察视镜。

11.优选的,所述沉渣管上还设有用于稀释重渣的稀释水管,所述稀释水管设置在观

察视镜的下方。

12.综上所述,本实用新型的优点:通过除砂器和沉渣管组成的自动排渣机构,当重渣出管内的重渣经出口端进入除砂器后,由于重渣在进入除砂器本体后,在除砂器本体内形成了涡流运动,由于介质之间密度不同,在离心力作用下,密度低的上升,密度大的由底部排出,不含或含少量纤维的水在冲击水室内形成螺旋状冲击旋流,在不干扰原来除砂器本体内的内旋流,还加大了尾浆的离心力,从而达到净化分离的目的,经除砂器处理后的重渣能进入沉渣管的底端,大大提高了排渣效率,而且能使处理后的浆料能回流至浆塔,从而减少了流程的电能消耗,节约了能耗,也减少了重渣对粗筛设备的磨损,提高了粗筛设备的使用寿命,最后,排渣阀的设置,能实现对沉渣管的定时排渣,减少浆料在沉渣管内的堆积。

附图说明

13.下面结合附图对本实用新型作进一步说明:

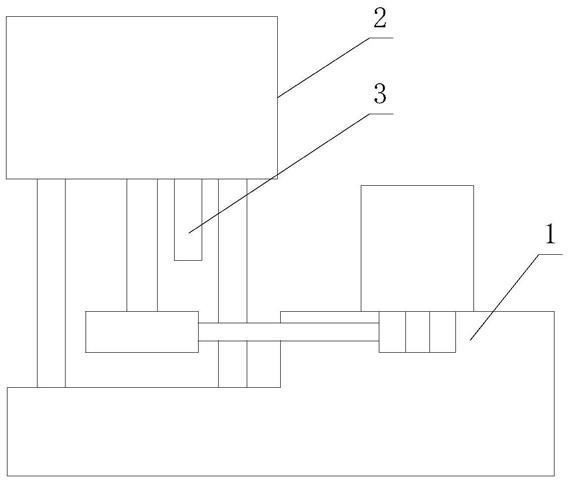

14.图1为本实用新型一种浮选清渣机的结构示意图;

15.图2为本实用新型中自动排渣机构的结构示意图;

16.图3为本实用新型中节浆器的结构示意图。

17.附图标记:

18.1机架、2排渣装置、20重渣出管、3自动排渣机构、4除砂器、40除砂器本体、41进料端、42出料端、43排渣端、5沉渣管、50排渣阀、51观察视镜、52反冲水管、6节浆器、60冲击水室、61冲击水入口、7排渣管。

具体实施方式

19.如图1、图2、图3所示,一种浮选清渣机,包括机架1和设置在机架1上的排渣装置2,机架和排渣装置均为现有技术,本实施例不做详细的说明,所述排渣装置2包括重渣出管20,所述重渣出管20的出口端连接有自动排渣机构3,所述自动排渣机构3包括除砂器4和沉渣管5,所述除砂器4包括除砂器本体40,所述除砂器本体40下方的节浆器6,所述节浆器6上设有冲击水室60,当浆料进入除砂器本体40后,不含或含少量纤维的水进入冲击水室60后形成螺旋状冲击旋流,所述除砂器本体40与重渣出管20的出口端相连,所述沉渣管5与节浆器6相连,所述沉渣管5上设有排渣阀50。

20.通过除砂器4和沉渣管5组成的自动排渣机构3,当重渣出管20内的重渣经出口端进入除砂器4后,由于重渣在进入除砂器本体40后,在除砂器本体40内形成了涡流运动,由于介质之间密度不同,在离心力作用下,密度低的上升,密度大的由底部排出,不含或含少量纤维的水在冲击水室60内形成螺旋状冲击旋流,在不干扰原来除砂器本体40内的内旋流,还加大了尾浆的离心力,从而达到净化分离的目的,经除砂器4处理后的重渣能进入沉渣管5的底端,大大提高了排渣效率,而且能使处理后的浆料能回流至浆塔,从而减少了流程的电能消耗,节约了能耗,也减少了重渣对粗筛设备的磨损,提高了粗筛设备的使用寿命,最后,排渣阀50的设置,能实现对沉渣管5的定时排渣,减少浆料在沉渣管5内的堆积。

21.所述冲击水室60内设置螺旋状的水流通道,所述冲击水室60上密封连通有冲击水入口61,不含或含少量纤维的水进入冲击水入口61并沿切线方向进入水流通道,并在冲击水室60内形成螺旋状冲击旋流,通过冲击水入口61以螺旋线的形状进入冲击水室60,能在

不干扰原来除砂器本体40内的内旋流,还加大了尾浆的离心力,从而达到净化分离的目的,在节浆的同时,又有很好的除砂效果。

22.所述除砂器4还包括进料端41、出料端42和排渣端43,所述进料端41设置在除砂器本体40的侧壁上且靠近除砂器本体40的顶端,所述出料端42设置在除砂器本体40的顶端,所述排渣端43设置在除砂器本体40的底端,进料端41能实现与重渣出管20的出口端的快速连接,确保重渣能准确的进入除砂器本体40内,排渣端43能确保处理后的重渣进入节浆器6内,由于密度低的介质在离心力的作用下能向上移动,因此将出料端设置在除砂器本体40的顶端,确处理后的良浆能快速的排出,所述自动排渣机构3还包括与节浆器6密封连通的排渣管7,所述排渣管7与沉渣管5相连,排渣管7不仅能实现沉渣管5与节浆器6的快速连接固定,而且能将节浆器6处理的重渣导向的流入沉渣管5内。

23.所述沉渣管5在排渣管7上呈竖直布置,所述沉渣管5包括两个排渣阀50,两个所述排渣阀50分别设置在沉渣管5的上下两端,将沉渣管5在排渣管7上呈竖直布置,便于排渣管7出料的渣料能在重力的作用而进入沉渣管5内,提高了排渣效果,而且将两个排渣阀50设置在沉渣管5的上下两端,使用时,当启动沉渣管5上端的排渣阀50时,此时沉渣管5下端的排渣阀50为关闭状态,经除砂器4处理后的重渣经排渣管7向沉渣管5内聚焦,当沉渣管5内的渣料达到设定位置时,关闭上端的排渣阀50,开启下端的排渣阀50,实现渣料的排出。

24.所述排渣阀50为气动阀,气动阀能良好的控制重渣在沉渣管5内的流动,也可以为其它能控制流体流动的阀门,气动阀成本低,且维护方便,所述沉渣管5上还设有观察视镜51,排渣时能通过观察视镜51实时的观察沉渣管5内重渣的聚焦程度,从而能及时的实现对重渣的清理,所述沉渣管5上还设有用于稀释重渣的稀释水管52,所述稀释水管52设置在观察视镜的下方,使用时,将稀释水管52连接外部水源,通过稀释水管52便于对沉渣管5内部的重渣进行加水来实现重渣的稀释,质量轻的浆料会随着水的加入而向上移动,重渣则沉在沉渣管的底端,方便重渣的排出,从而减少了排出的纤维,减少原料的损失,其次,将稀释水管52设置在观察视镜51的下方,而且本实施例中的稀释水管52向下倾斜设置在沉渣管5上,能对重渣实现进一步冲洗稀释,重渣则沉在沉渣管的底端,含有浆料纤维的水则上升,且可通过观察视镜实时的观察到上升的水的含纤维量,从而调节水量的大小。

25.以上所述仅为本发明的具体实施例,但本发明的技术特征并不局限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1