一种防止漏浆的细旦热熔丝纺丝组件的制作方法

一种防止漏浆的细旦热熔丝纺丝组件

【技术领域】

1.本实用新型涉及一种防止漏浆的细旦热熔丝纺丝组件。

背景技术:

2.热熔丝,也称低熔点纤维。在常温状态下,将热熔丝与其它纤维织造成织物,当温度高于热熔丝熔点时,热熔丝逐渐熔融。常规的其它纤维保持不变,从而被热熔丝粘合在一起。热熔丝因其具有低熔点,粘力强,熔点偏差小,物理化学性能稳定,染色性稳定等优点。热熔丝广泛应用于鞋面、纱线、服装制造、服装缝线锁口等纺织领域。然而热熔纱的技术较为复杂,其50d以下的生产技术长期被国外垄断,对于细旦热熔丝的需求只能依靠进口,价格高昂、交货时间长,清关手续复杂等问题长期困扰着国内客户。故而我们公司开始对热熔纱进行研发生产,历经3年时间,成功研发出细旦热熔丝。但研发过程中遇到的重要问题就是组件漏浆问题。

3.现有组件的缺点是:1、现有的组件是自密封型,高温溶体进入预热好的组件里,但由于热熔丝的熔点低、黏度低,纺丝温度低,导致碗型圈的膨胀效果差,无法产生足够向下的压力,压力块与沙杯之间和沙杯与喷丝板之间出现漏浆。2、喷丝板的出丝孔孔径太小,喷丝孔的整体面积小,长径比太大,导致溶体在沙杯与喷丝板之间憋压严重,造成漏浆。

技术实现要素:

4.本实用新型要解决的技术问题,在于提供一种防止漏浆的细旦热熔丝纺丝组件,其增加组件内部的密封性,疏导组件内部溶体的压力,减少憋压,解决热熔丝组件漏浆问题,提高生产率。

5.本实用新型是这样实现的:

6.一种防止漏浆的细旦热熔丝纺丝组件,包括组件壳体以及设置在组件壳体内的组件单元,所述组件单元从上到下依次设置有组件接头、t型帽密封垫、压力块、碗型密封圈、分流块、分流压砂板、砂杯、环形密封圈以及喷丝板;

7.所述组件壳体的上端内侧设置有环形内螺纹,所述组件接头设置有环形外螺纹,所述环形内螺纹与环形外螺纹相配合连接;所述砂杯中从上到下依次设置有金属砂层、无纺布层以及过滤网;

8.所述t型帽密封垫包括横向部和竖向部,所述竖向部垂直设置在所述横向部中部下方,所述横向部的厚度为2.0mm;所述喷丝板上设置有喷丝孔,所述喷丝孔的孔径为:0.31mm,所述喷丝孔的长径比为2.5:1。

9.进一步地,所述碗型密封圈为全铝材质的碗型密封圈。

10.进一步地,所述环形密封圈为全铝材质的环形密封圈。

11.本实用新型具有以下优点:

12.1、t型帽密封圈厚度为2mm,配合所述组件壳体上端环形内螺纹和组件接头的环形外螺纹进行螺纹连接,这样安装组件单元时可以在未达到组件定位销前尽可能的拧紧组

件,以增加组件壳体内部各部件之间的压力,增加砂杯对环形密封圈的压力,增加密封效果;2、现有的铝合金材质的碗型密封圈硬度大,在热熔丝的纺丝温度下,膨胀效果差,改用硬度较小的全铝材质的碗型密封圈,提高其膨胀效果,增加密封效果;3、全铝材质的环形密封圈,可增加砂杯与喷丝板之间的密封性;4、最后喷丝板的喷丝孔孔径为0.31mm,长径比为2.5:1,可大大减少喷丝板处的憋压,解决漏浆问题。

【附图说明】

13.下面参照附图结合实施例对本实用新型作进一步的说明。

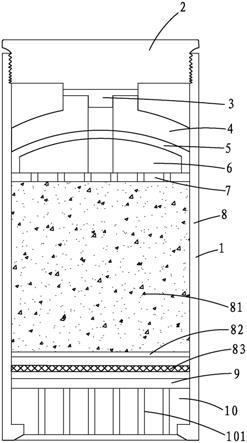

14.图1是本实用新型一种防止漏浆的细旦热熔丝纺丝组件的示意图。

15.图2是本实用新型一种防止漏浆的细旦热熔丝纺丝组件的拆分图。

【具体实施方式】

16.下面将结合附图和具体实施方式对本实用新型的技术方案进行清楚、完整地描述。在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

17.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

18.请参阅图1至图2所示,本实用新型的一种防止漏浆的细旦热熔丝纺丝组件,包括组件壳体1以及设置在组件壳体内的组件单元,所述组件单元从上到下依次设置有组件接头2、t型帽密封垫3、压力块4、碗型密封圈5、分流块6、分流压砂板7、砂杯8、环形密封圈9以及喷丝板10;

19.所述组件壳体1的上端内侧设置有环形内螺纹11,所述组件接头2设置有环形外螺纹21,所述环形内螺纹11与环形外螺纹21相配合连接;所述砂杯8中从上到下依次设置有金属砂层81、无纺布层82以及过滤网83;

20.所述t型帽密封垫3包括横向部31和竖向部32,所述竖向部32垂直设置在所述横向部31中部下方,所述横向部31的厚度为2.0mm;所述喷丝板10上设置有喷丝孔101,所述喷丝孔101的孔径为:0.31mm,所述喷丝孔101的长径比为2.5:1。

21.在具实施中,优选的一实施例:所述碗型密封圈5为全铝材质的碗型密封圈。

22.在具实施中,优选的一实施例:所述环形密封圈9为全铝材质的环形密封圈。

23.本实用新型具有以下优点:1、t型帽密封圈3的横向部31厚度为2mm,配合所述组件壳体1上端环形内螺纹11和组件接头2的环形外螺纹21进行螺纹连接,这样安装组件单元时可以在未达到组件定位销前尽可能的拧紧组件,以增加组件壳体1内部各部件之间的压力,增加砂杯8对环形密封圈9的压力,增加密封效果;2、现有的铝合金材质的碗型密封圈硬度大,在热熔丝的纺丝温度下,膨胀效果差,改用硬度较小的全铝材质的碗型密封圈5,提高其

膨胀效果,增加密封效果;3、全铝材质的环形密封圈9,可增加砂杯8与喷丝板10之间的密封性;4、最后喷丝板10的喷丝孔101孔径为0.31mm,长径比为2.5:1,可大大减少喷丝板10处的憋压,解决漏浆问题。

24.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

技术特征:

1.一种防止漏浆的细旦热熔丝纺丝组件,其特征在于:包括组件壳体以及设置在组件壳体内的组件单元,所述组件单元从上到下依次设置有组件接头、t型帽密封垫、压力块、碗型密封圈、分流块、分流压砂板、砂杯、环形密封圈以及喷丝板;所述组件壳体的上端内侧设置有环形内螺纹,所述组件接头设置有环形外螺纹,所述环形内螺纹与环形外螺纹相配合连接;所述砂杯中从上到下依次设置有金属砂层、无纺布层以及过滤网;所述t型帽密封垫包括横向部和竖向部,所述竖向部垂直设置在所述横向部中部下方,所述横向部的厚度为2.0mm;所述喷丝板上设置有喷丝孔,所述喷丝孔的孔径为:0.31mm,所述喷丝孔的长径比为2.5:1。2.如权利要求1所述的一种防止漏浆的细旦热熔丝纺丝组件,其特征在于:所述碗型密封圈为全铝材质的碗型密封圈。3.如权利要求1所述的一种防止漏浆的细旦热熔丝纺丝组件,其特征在于:所述环形密封圈为全铝材质的环形密封圈。

技术总结

本实用新型提供了一种防止漏浆的细旦热熔丝纺丝组件,包括组件壳体以及设置在组件壳体内的组件单元,所述组件单元从上到下依次设置有组件接头、T型帽密封垫、压力块、碗型密封圈、分流块、分流压砂板、砂杯、环形密封圈以及喷丝板;所述组件壳体的上端内侧设置有环形内螺纹,所述组件接头设置有环形外螺纹,环形内螺纹与环形外螺纹相配合连接;所述T型帽密封垫包括横向部和竖向部,所述横向部的厚度为2.0mm;所述喷丝板上设置有喷丝孔,所述喷丝孔的孔径为:0.31mm,所述喷丝孔的长径比为2.5:1。本实用新型增加组件内部的密封性,疏导组件内部溶体的压力,减少憋压,解决热熔丝组件漏浆问题,提高生产率。提高生产率。提高生产率。

技术研发人员:张文明 谢远波

受保护的技术使用者:长乐恒申合纤科技有限公司

技术研发日:2021.01.21

技术公布日:2021/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1