一种纺丝甬道送风装置的制作方法

1.本实用新型涉及纺丝甬道通风技术领域,具体为一种纺丝甬道送风装置。

背景技术:

2.纺丝甬道由蒸发区、凝固区、干燥区构成的干法纺丝的主要部件之一,通常通过向纺丝甬道中通入热空气将溶液细流中的溶剂挥发出来,从而得到较好的初生纤维;现有技术多是通过纺丝甬道外壁上等距阵列看开设进风口向甬道内部注入热空气,这种通入方式可以使纺丝甬道手缝更加均匀,但是常用的进风口大多采用直口形状的进风管风力较大,很容易造成甬道内气流紊乱从而导致溶剂挥发不彻底,另外风口直管形状的设置导致风口清洗难度也比较大,因此我们需要提出一种具有双重限位机构的塑料模具。

技术实现要素:

3.本实用新型针对现有技术中存在的技术问题,提供一种纺丝甬道送风装置,通过在纺丝甬道上设置进风组件和出风组件实现对溶剂的有效挥发剥离,通过在纺丝甬道和出风组件、进风组件之间设置连接组件方便出风板和进风板的拆卸清洗。

4.本实用新型解决上述技术问题的技术方案如下:一种纺丝甬道送风装置,包括纺丝甬道,所述纺丝甬道上端设置有进料口,所述纺丝甬道外壁两侧分别设置有出风组件和进风组件,且所述进风组件和出风组件与纺丝甬道之间设置有连接组件,所述出风组件上连通有抽风机,所述抽风机一端连通有冷凝箱,所述冷凝箱一端连通有溶剂回收器,所述溶剂回收器一端安装有温度传感器,所述温度传感器一端连接有加热器,所述加热器一端连通于进风组件上。

5.所述出风组件包括出风板和出风嘴,所述进风组件包括进风板和进风嘴,所述出风板和进风板上安装有与出风嘴和进风嘴相契合的出风口和进风口,所述进风板内部设置有进风腔,所述进风腔内部安装有过滤板。

6.所述进风腔和进风口之间设置有导流腔,所述导流腔设置为圆台形的导流腔。

7.所述出风板和进风板均设置为与纺丝甬道相适配的半圆板状出风板和进风板,且所述出风板和进风板边缘之间设置有断槽。

8.所述进风嘴和出风嘴设置为圆台状的出风嘴和进风嘴,所述出风口和进风口设置为口处与出风嘴和进风嘴外形相适配的出风口和进风口。

9.所述连接组件包括安装环和连接槽,所述安装环安装在纺丝甬道外壁上,所述连接环设置在出风板和进风板内壁上,所述出风板和进风板通过安装环与连接槽相互连接。

10.所述安装环上环形阵列设置有弹簧柱塞,所述连接槽内部设置有与弹簧柱塞对应的卡接槽。

11.在上述技术方案的基础上,本实用新型还可以做如下改进。

12.进一步,所述进风嘴和出风嘴外壁上通过魔术贴连接有布套,所述进风口和出风口处设置有塑性薄层。

13.与现有技术相比,本技术的技术方案具有以下有益技术效果:

14.1.本实用新型通过在纺丝甬道上设置进风组件和出风组件实现对溶剂的有效挥发剥离,通过在纺丝甬道和出风组件、进风组件之间设置连接组件方便出风板和进风板的拆卸清洗;

15.2.本实用新型通过将进风嘴和出风嘴均设置为圆台形状,一方面使热风进入纺丝甬道时热空气能够扩散均匀,并且热空气流流速温和,避免造成纺丝甬道内部气流混乱,从而保证溶剂能够弯完全挥发;另一方面挥发的溶剂和空气通过圆台形出风嘴比较容易流出;通过安装环和连接槽组成连接组件,并通过安装环上的弹簧柱塞和连接槽内顶部的卡槽对接实现进风板和出风板的简易安装,使装置更加容易拆卸清洗,并且出风嘴和进风嘴向外设置同样方便清理。

附图说明

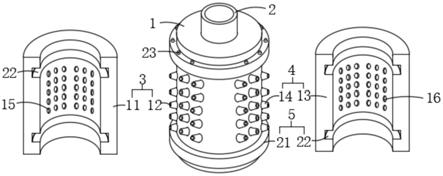

16.图1为本实用新型结构示意图;

17.图2为本实用新型纺丝甬道外观示意图;

18.图3为本实用新型进风板内部示意图;

19.图4为本实用新型整体流程图;

20.附图中,各标号所代表的部件列表如下:

21.1、纺丝甬道,2、进料口,3、出风组件,4、进风组件,5、连接组件,6、抽风机,7、冷凝箱,8、溶剂回收器,9、温度传感器,10、加热器,11、出风板,12、出风嘴,13、进风板,14、进风嘴,15、出风口,16、进风口,17、进风腔,18、过滤板,19、导流腔,20、断槽,21、安装环,22、连接槽,23、弹簧柱塞。

具体实施方式

22.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

23.实施例1

24.请参阅图1

‑

4,本实用新型提供一种技术方案:

25.一种纺丝甬道送风装置,包括纺丝甬道1,纺丝甬道1上端设置有进料口2,纺丝甬道1外壁两侧分别设置有出风组件3和进风组件4,出风组件3上连通有抽风机6,抽风机6一端连通有冷凝箱7,冷凝箱7一端连通有溶剂回收器8,溶剂回收器8一端安装有温度传感器9,温度传感器9一端连接有加热器10,加热器10一端连通于进风组件4上;

26.通过上述设计,本装置在使用时,纺丝溶液细流从进料口2进入到纺丝甬道1内,此时热空气从进风组件4进入使溶液细流中的溶剂挥发,挥发的溶剂又与热空气一起从出风组件3流出,溶剂在抽风机6的作用下进入冷凝箱7,进过冷凝析出的溶剂进入溶剂回收器8中,冷却后的空气气流继续流到加热器10中加热并回到进风组件4内进行循环利用;

27.出风组件3包括出风板11和出风嘴12,进风组件4包括进风板13和进风嘴14,出风板11和进风板13上安装有与出风嘴12和进风嘴14相契合的出风口15和进风口16,进风嘴14和出风嘴12设置为圆台状的出风嘴12和进风嘴14,出风口15和进风口16设置为口处与出风嘴12和进风嘴14外形相适配的出风口15和进风口16,进风板13内部设置有进风腔17,进风

腔17内部安装有过滤板18,出风组件3包括出风板11和出风嘴12,进风组件4包括进风板13和进风嘴14,出风板11和进风板13上安装有与出风嘴12和进风嘴14相契合的出风口15和进风口16,进风板13内部设置有进风腔17,进风腔17内部安装有过滤板18;

28.通过上述设计,出风组件3包括出风板11和出风嘴12,进风组件4包括进风板13和进风嘴14,热空气进入进风板13内的进风腔17中,经过过滤板18的过滤纯净度热空气从进气嘴和进气口连接相处进入纺丝甬道1中,进风嘴14和出风嘴12圆台形的设置一方面使热风进入纺丝甬道1时热空气能够扩散均匀,并且热空气流流速温和,避免造成纺丝甬道1内部气流混乱,从而保证溶剂能够弯完全挥发;另一方面挥发的溶剂和空气通过圆台形出风嘴12比较容易流出;

29.进风腔17和进风口16之间设置有导流腔19,导流腔19设置为圆台形的导流腔19;通过上述设计,使热气流在进入进风嘴14时状态更加柔和,避免造成纺丝甬道1内部气流紊乱;

30.出风板11和进风板13均设置为与纺丝甬道1相适配的半圆板状出风板11和进风板13,且出风板11和进风板13边缘之间设置有断槽20;通过上述设计,使进风板13和出风板11能够有效的与纺丝甬道1贴合,防止热气流泄露造成能源浪费。

31.实施例2

32.请参阅图1

‑

4,本实用新型提供一种技术方案:

33.连接组件5包括安装环21和连接槽22,安装环21安装在纺丝甬道1外壁上,连接环设置在出风板11和进风板13内壁上,出风板11和进风板13通过安装环21与连接槽22相互连接,安装环21上环形阵列设置有弹簧柱塞23,连接槽22内部设置有与弹簧柱塞23对应的卡槽;

34.通过上述设计,连接组件5包括安装环21和连接槽22,通过安装环21上的弹簧柱塞23和连接槽22内顶部的卡槽对接实现进风板13和出风板11的简易安装,使装置更加容易拆卸从而对进风嘴14和出风嘴12进行清理。

35.本设计在使用时,纺丝溶液细流从进料口2进入到纺丝甬道1内,此时热空气从进风组件4进入使溶液细流中的溶剂挥发,挥发的溶剂又与热空气一起从出风组件3流出,溶剂在抽风机6的作用下进入冷凝箱7,进过冷凝析出的溶剂进入溶剂回收器8中,冷却后的空气气流继续流到加热器10中加热并回到进风组件4内进行循环利用;

36.如图1所示的连接组件5,连接组件5包括安装环21和连接槽22,通过安装环21上的弹簧柱塞23和连接槽22内顶部的卡槽对接实现进风板13和出风板11的简易安装,使装置更加容易拆卸从而对进风嘴14和出风嘴12进行清理;

37.如图1所示的进风组件4和出风组件3,出风组件3包括出风板11和出风嘴12,进风组件4包括进风板13和进风嘴14,进风组件4包括进风板13和进风嘴14,热空气进入进风板13内的进风腔17中,经过过滤板18的过滤纯净度热空气从进气嘴和进气口连接相处进入纺丝甬道1中,进风嘴14和出风嘴12圆台形的设置一方面使热风进入纺丝甬道1时热空气能够扩散均匀,并且热空气流流速温和,避免造成纺丝甬道1内部气流混乱,从而保证溶剂能够弯完全挥发;另一方面挥发的溶剂和空气通过圆台形出风嘴12比较容易流出。

38.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保

护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1