一种用于熔融纺丝和冷却合成纱线的装置的制作方法

1.本实用新型涉及一种用于熔融纺丝和冷却合成纱线的装置。

背景技术:

2.现有技术de10001641a1公开了一种类似的装置,用以熔融纺丝和冷却合成纱线。

3.其公开了纺丝装置和位于纺丝装置下方的冷却装置。合成纱线在纺丝装置中以熔融状态从被挤出,穿过冷却甬道被冷却固化。

4.冷却风从冷却甬道的一侧面进入冷却甬道,与合成纱线接触。一吹风壁形成在该侧面上,沿着合成纱线的方向延伸。吹风壁通过冷却风管道与冷却源相连。吹风壁的作用为对冷却风进行整流并且对冷却风进行过滤。

5.基于此,吹风壁由若干层组成,并且是完全透气的。

技术实现要素:

6.本实用新型的目的是对目前的用于熔融纺丝和冷却合成纱线的装置进行改进,以实现在不影响冷却效果的前提下,节约能耗。具体地,由下方的技术方案实现:

7.用于熔融纺丝和冷却合成纱线的装置,包括具有纺丝喷嘴的纺丝装置和设置在所述纺丝装置下方的冷却装置,其中,所述冷却装置具有位于所述纺丝喷嘴下方的冷却甬道,所述冷却甬道的一内侧上设有吹风壁,其中,长丝与所述吹风壁间隔一定距离地、沿着所述吹风壁被引导,所述吹风壁具有多层透气层,所述吹风壁的所述多层透气层中至少一个透气层的工作区具有至少一个位于所述工作区最上部的透气区域和至少一个位于所述工作区下部的非常规区域,所述至少一个非常规区域被构成为封闭的或/和其开孔率小于所述透气区域的开孔率。

8.通过设置在所述工作区最上部的透气区域,可确保熔融状态的挤出物可有效地被冷却风冷却。通过设置在所述工作区下部的非常规区域,可缩小所述工作区的用于冷却风穿过的透气面积,降低冷却风的使用量。

9.具体地,所述工作区的所述非常规区域被形成为沿所述冷却甬道的水平对齐的带。这种设计更便于加工或改造。

10.作为封闭区域的另一种配置方式,所述工作区的下部包括若干所述非常规区域,其中,所述非常规区域彼此隔开。

11.一个所述透气区域设置在所有所述非常规区域的上方,位于最上方的所述透气区域的长度在300mm到900mm的范围内。此长度范围将确保熔体被从纺丝装置挤出时,尽早被充分冷却,确保了冷却效果。

12.为了将冷却风整流,所述吹风壁具有空腔结构。

13.所述吹风壁依次包括,金属网层、贴合在所述金属网层一侧的蜂窝板层、位于所述蜂窝板层与第一多孔板层之间的第一缓冲腔室。

14.为了能更佳地对冷却风进行整流,所述吹风壁进一步包括位于所述第一多孔板层

与第二多孔板层之间的第二缓冲腔室。

15.所述非常规区域位于所述第一多孔板层上或者/和第二多孔板层上。

16.所述工作区的所述透气区域沿纱线行进的方向设置成间隔的,垂直于纱线方向设置成连续的。

17.所述非常规区域和所述透气区域均可被设置成多个,所述工作区的最上部具有第一透气区域,所述工作区还具有设置在所述第一透气区域下方的第一非常规区域,所述工作区至少还具有设置在所述第一非常规区域下方的第二透气区域。

18.进一步地,所述非常规区域的长度在30mm到900mm的范围内。

19.所述吹风壁被设置成可朝向纱线移动或者远离纱线移动,这种设置将使得不同情况下对冷却距离的调节成为可能。

附图说明

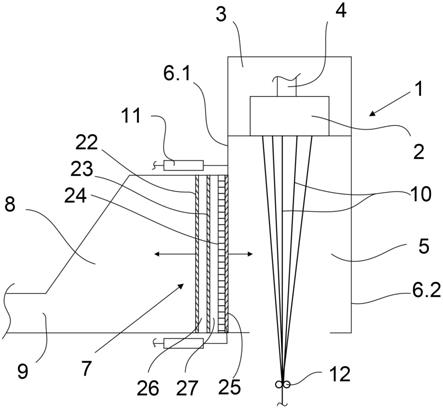

20.附图1示意性地示出本实用新型的装置的侧视图;

21.附图2示意性地示出第一多孔板层的实施例的正视图;

22.附图3为第一多孔板层的另一种实施例的正视图。

23.附图4示意性地示出另一种实施例的第一多孔板层的正视图。

具体实施方式

24.附图1和附图2为同一实施例下装置的侧视图和正视图。结合附图1和附图2,该实施例的用于熔融纺丝和冷却合成纱线的装置具有纺丝装置1,用于将聚合物熔体挤出,以形成合成纱线。纺丝装置1的结构仅在此作示意性的示出。所述纺丝装置1包括与纺丝管道4相连的纺丝组件2。所述纺丝组件2下表面保持有未在图中示出的纺丝喷嘴。所述纺丝管道4与未示出的纺丝泵相连。所述纺丝组件2被放置在纺丝箱体3中。

25.冷却甬道5位于所述纺丝装置1的下方,并且沿着合成纱线的前进方向延伸,形成冷却区域,对刚挤出的合成纤维进行冷却固化。

26.甬道壁6.1、6.2将所述冷却甬道5与大气隔离开。所述甬道壁6.1、6.2形成一个长方体罩。所述冷却甬道5的一内侧设有吹风壁7。所述吹风壁7基本沿着所述冷却甬道5的整个长度以及整个宽度延伸。

27.吹风室8与所述吹风壁7相通,所述吹风室8通过冷却风进口9与未示出的冷却风源相连。所述吹风壁7通过推拉装置11以可移动的方式被设置在所述冷却甬道5的内侧。所述推拉装置11优选采用气缸的形式被构成。所述推拉装置11可以将所述吹风壁7朝向所述合成纱线10的方向推,以缩短所述吹风壁7与所述合成纱线10之间的吹风距离。如果要增加所述吹风距离,所述推拉装置11可以将所述吹风壁7向远离所述合成纱线的方向拉。

28.在所述冷却甬道5的出口侧设有若干导丝器12,所述导丝器12优选相对于所述纺丝组件2的中心处被设置,为了能将合成纱线集束。

29.所述吹风壁7优选由多层透气层和缓冲腔室叠加而成,依次分别为金属网层25、贴合在所述金属网层25一侧的蜂窝板层24、位于所述蜂窝板层24与第一多孔板层23之间的第一缓冲腔室27、位于所述第一多孔板层23与第二多孔板层22之间的第二缓冲腔室26。与合成纱线距离最近的为所述金属网层25。当然,所述吹风壁7的构成可由不同层数的透气材料

构成或者可由不同透气材料构成,可根据纱线所需的冷却效果的不同进行选择。

30.所述吹风壁7的所述第一多孔板层23具有两个区域,分别为占据主要面积的工作区和位于所述工作区外围的非工作区,其中非工作区由附图2中的标识13表示。附图2为第一多孔板层的实施例的正视图。所述非工作区13为不透气的,主要用于所述第一多孔板层23的固定和安装。在附图2所示的实施例中,所述第一多孔板层23的所述工作区由两部分构成,分别为位于所述工作区最上部的透气区域14和位于所述工作区的透气区域14下方的非常规区域15。该实施例的所述非常规区域15被设计成封闭的。配合附图1与附图2对所述透气区域和封闭区域的形成进行说明。

31.所述吹风壁7的靠近合成纱线的金属网层和蜂窝板层皆为透气结构,所述吹风壁7的所述第一多孔板层23为部分透气结构,即上部分为透气结构,下部分为封闭结构。由于冷却风从所述冷却风进口9进入,依次穿过第二多孔板层22、第一多孔板层23、蜂窝板层24和金属网层25,之后与合成纱线接触。该实施例中的所述第二多孔板层22、蜂窝板层24和金属网层25为透气的。冷却风通过所述第二多孔板层22后流动到所述第二缓冲腔室26,之后通过如上设计的所述第一多孔板层23进入所述第一缓冲腔室27。由于所述第一多孔板层23的封闭结构,产生了所述第一缓冲腔室27中下部分空间气流弱的技术效果,这种效果一直延伸到冷却风穿过所述蜂窝板层24和所述金属网层25。因此,反映到与纱线接触的冷却风的风力效果为,对应所述非常规区域15的区域的风力较弱。所述工作区的所述非常规区域15被形成为沿所述吹风壁7的工作区的宽度方向延伸的带状区域。

32.所述非常规区域除了被设置成封闭的,也可被设置为开孔率小于所述透气区域的开孔率。所述开孔率为单位面积内开孔的面积,开孔面积由其孔的数量和孔的直径决定。因此,可以通过减少孔的数量或/和减小孔的直径来实现开孔率的降低。

33.附图3为第一多孔板层23的另一种实施例。同样地,所述工作区包括位于最上部的透气区域14和位于所述工作区的透气区域14下方的非常规区域16。所述非常规区域16通过减小的孔直径来实现其开孔率小于所述透气区域14的开孔率。开孔率减小的非常规区域只能允许更少的冷却风通行,因此最终吹在纱线上的冷却风在与所述非常规区域对应的位置的风力与所述透气区域对应的位置的风力相比较弱。

34.所述工作区的所述透气区域和所述非常规区域还可以如此设置,即,所述透气区域和所述非常规区域沿着纱线前进方向交替布置,并且所述非常规区域的配置方式既包括封闭式的也包括其开孔率小于所述透气区域的。

35.附图4示意性地示出另一种实施例的第一多孔板层的布局图。位于其工作区的最上部的为第一透气区域17,位于所述第一透气区域17下方的为第一非常规区域18,位于所述第一非常规区域18下方的为第二非常规区域19,位于所述第二非常规区域19下方的为第三非常规区域20,位于所述第三非常规区域20下方的为第二透气区域21,位于所述第二透气区域21下方的为第四非常规区域28。所述第一非常规区域18为封闭的。通过减小孔直径,所述第二非常规区域19的开孔率小于所述第一透气区域17的开孔率。所述第三非常规区域20为封闭的。所述第四非常规区域28也是通过减小孔直径实现其开孔率小于所述第一透气区域17或者所述第二透气区域21的开孔率。所述区域17、18、19、20、21、28沿所述冷却甬道水平对齐。

36.为了不弱化对合成纱线的固化效果,位于最上方的所述透气区域的长度在300mm

到900mm的范围内,所述非常规区域的长度在30mm到900mm的范围内。

37.所述封闭的非常规区域的形成原则上既可通过在原本透气的区域上进行封闭处理来实现,也可以通过在制造过程中设计成形来实现。

38.当然,也可以通过将所述非常规区域设计在所述第二多孔板层上,或者同时设计在所述第一多孔板层和所述第二多孔板层上,来获得吹风壁既能保证冷却效果也能节约能耗的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1