链式产品用纸质收料卷盘及其制作方法与流程

1.本发明涉及一种收料卷盘及其制作方法,具体地说,涉及一种应用于电子连接器、端子等链式产品生产企业的链式产品用纸质收料卷盘及其制作方法。

背景技术:

2.在电子连接器、连接端子等链式产品生产企业,由于其最终产品的体积较小,为便于封装、运输、销售,通常用包装膜将一个个体积较小的电子器件连接起来形成链条状(简称链式产品),缠绕在收料卷盘上。在产品包装/封装过程中,需要使收料卷盘随着自动化生产线的运转而转动,将链式产品缠绕在收料卷盘上,待缠绕的/回收的链式产品达到一定数量后,停止缠绕/回收,取下收料卷盘,存放;换上新的收料卷盘,重复上述动作,完成从自动化生产线上回收包装好的链式产品。

3.目前,链式产品生产企业用的收料卷盘有塑料制的、纸质的和半塑料半纸质的。为降低成本,目前,绝大多数链式产品生产企业使用的收料卷盘是纸质的收料卷盘。这种传统的纸质收料卷盘源自欧美和日本,已使用近30余年。如图1、图2所示,它由依次设置的左挡板1、左定位片2、纸筒3、右定位片4和右挡板5构成,左挡板1和右挡板5的结构相同,左定位片2和右定位片4的结构相同。如图3所示,最外面的左、右挡板1、5上设有若干个不同形状、不同大小的、用于与自动化生产线设备相连的通孔11和中心转轴孔12。如图4所示,左、右定位片2、4固定在左、右挡板1、5的内侧中心处,其中心处设有用于与自动化生产线设备相连的通孔21,其四周外缘设有若干个便于组装时把持的u形槽22。如图5所示,纸筒3为具有一定长度和厚度的纸筒,纸筒3的内径与左、右定位片2、4的外径相等,纸筒3固定在左、右挡板之间。

4.上述传统的纸质收料盘制作工艺繁琐、复杂、组装工艺精度要求高,其具体步骤为:

5.第一步:备料

6.按设计要求,通过模切机切割加工出左挡板1、右挡板5、左定位片2、右定位片4;将具有一定壁厚的长纸筒,按设计要求精确切割出短的纸筒3;

7.第二步:利用特制的组装夹具按定位要求将左、右定位片2和4分别粘贴到左、右挡板1和5内壁中心处;

8.第三步:将纸筒3的两端套在左、右定位片2和4上,即左、右定位片内嵌在纸筒3的空腔内,粘合并利用设备压实;

9.第四步:利用特制组装夹具将组装好的左挡板1、左定位片2、纸筒3、右定位片4和右挡板5粘合并压实;

10.第五部:利用打钉机从左挡板1和/或右挡板5的正面打钉,通常每面打钉3-6枚,要求钉必须打入纸筒内,不能打偏即钉头不得自纸筒3侧壁漏出,用钉子将粘贴有左、右定位片2、4的左、右挡板1、5和纸筒3固定在一起。

11.至此一个完整的纸质收料盘组装完毕。

12.传统的纸质收料卷盘的优点是:材料成本低,重量轻,可回收再利用,节能环保;其缺点是:1、组装配件多,组装工序繁琐、受组装配件多工序繁琐的影响,生产效率低。因绝大部分组装工序由人工完成,自动化程度低,虽然材料成本低,但用工成本高,总的制作成本高,成品利润低;2、由于中间纸筒的壁厚有限,在用钉子将左、右挡板和纸筒固定在一起时,经常出现钉子打偏,钉头从纸筒侧壁漏出的情况,产品合格率低;3、需要的定位设备多,累计公差大,也导致产品合格率低。另外,设备投入成本高;4、由于中间承重的纸筒和左、右挡板之间靠钉子固定,产品稳定性差;5、由于左、右定位片和纸筒的尺寸较小,切割纸筒的设备的切割精度不容易保证,也导致废品率高。6、由于纸筒与左、右挡板接触面积小粘合强度低,容易脱落。

技术实现要素:

13.鉴于上述原因,本发明的目的是提供一种组装工序简单、成品合格率高、质量好、生产效率高、可实现自动化生产的链式产品用纸质收料卷盘及其制作方法。

14.为实现上述目的,本发明采用以下技术方案:一种链式产品用纸质收料卷盘的制作方法,它包括如下步骤:

15.第一步:备料

16.按设计要求,通过模切机切割瓦楞纸板加工出左挡板和右挡板;切割出一片或若干片蜂窝纸板和/或不同规格的瓦楞纸板;

17.第二步:按设计要求,用高强度粘结剂将切割出的若干片蜂窝纸板和/或瓦楞纸板彼此叠加、粘结在一起形成纸轴,并用设备压实;

18.第三步:用高强度粘结剂将纸轴粘贴在左、右挡板内壁中心处,作为轴芯,并用设备压实。

19.优选地,在通过模切机切割出左、右挡板的同时,在左、右挡板不同位置处打出与自动化生产线设备相连的通孔。

20.优选地,在通过模切机切割出的一片或若干片蜂窝纸板和/或不同规格的瓦楞纸板的同时,在蜂窝纸板和/或瓦楞纸板的不同位置处打出与自动化生产线设备相连的通孔。

21.优选地,在所述左、右挡板和所述纸轴的相同位置处打出若干个固定孔,将若干个销子打入所述左、右挡板和所述纸轴的固定孔内。

22.优选地,所述销子与所述左挡板、右挡板、纸轴上的固定孔过盈配合。

23.本发明还提供了一种链式产品用纸质收料卷盘,它由左挡板、右挡板和位于左、右挡板之间的纸轴构成,彼此之间通过高强度粘结剂粘贴;

24.所述纸轴为圆盘状,它由一层或几层蜂窝纸板和/或瓦楞纸板彼此之间通过高强度粘结剂粘贴在一起而成;

25.所述纸轴作为一实心轴芯,通过高强度粘结剂粘贴在所述左、右挡板内壁中心处;

26.构成所述纸轴的瓦楞纸板可以是同一种规格的瓦楞纸板,也可以是不同规格瓦楞纸板的组合。

27.所述链式产品用纸质收料卷盘还包括有若干个销子;

28.在所述左、右挡板的中间位置处开有若干个第一固定孔;与之对应,在所述纸轴上也开有若干个第二固定孔;

29.所述销子自所述左挡板或右挡板的第一固定孔打入,穿过所述纸轴的第二固定孔,从所述右挡板或左挡板穿出。

30.优选地,所述销子与所述第一固定孔、第二固定孔过盈配合,并通过胶水加固。

31.优选地,所述销子为纸质的,或木质。

附图说明

32.图1为传统的纸质链式产品收料卷盘立体结构示意图;

33.图2为传统的纸质链式产品收料卷盘分解结构示意图;

34.图3为构成传统纸质链式产品收料卷盘的左、右挡板结构示意图;

35.图4为构成传统纸质链式产品收料卷盘的左、右定位片结构示意图;

36.图5为构成传统纸质链式产品收料卷盘的纸筒结构示意图;

37.图6为本发明链式产品用纸质收料卷盘立体结构示意图;

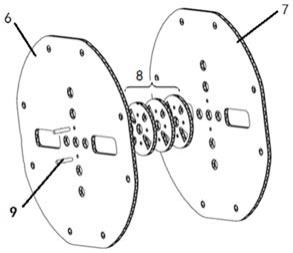

38.图7为本发明链式产品用纸质收料卷盘分解结构示意图;

39.图8为构成本发明链式产品用纸质收料卷盘的左、右挡板结构示意图;

40.图9为构成本发明链式产品用纸质收料卷盘的纸轴结构示意图。

具体实施方式

41.下面结合附图和实施例对本发明的结构及特征进行详细说明。需要说明的是,可以对此处公开的实施例做出各种修改,因此,说明书中公开的实施例不应该视为对本发明的限制,而仅是作为实施例的范例,其目的是使本发明的特征显而易见。

42.如图6-图9所示,本发明公开的链式产品用纸质收料卷盘依次由左挡板6、右挡板7和位于左、右挡板之间的纸轴8构成,它们彼此之间通过高强度粘结剂粘贴而成。

43.如图所示,所述左挡板6和右挡板7结构相同,均为纸质挡板,它可以根据需要制成圆形、长方形、等边多边形等。在左、右挡板的表面开有用于与自动化生产线设备相连的不同形状、不同大小的通孔61和中心转轴孔62。左、右挡板用瓦楞纸板制成。

44.所述纸轴8为圆盘状,其直径可根据客户需要而定,其厚度根据被回收/缠绕的链式产品的规格而定。纸轴8可以是一层或几层蜂窝纸板和/或瓦楞纸板通过高强度粘结剂粘贴而成,也可以由一种或几种不同规格的瓦楞纸板通过高强度粘结剂粘贴而成。

45.随着瓦楞纸板生产工艺的提高,瓦楞纸板的规格多种多样,不同规格的瓦楞纸板其内部的楞高、愣数不同,瓦楞纸板的厚度、强度不同。目前,市面上常见的有a、c、b、e、f、g等六种瓦楞纸板(如下表所示)。

46.楞型楞高(mm)楞数(个/300mm)a4.5~5.034

±

3c3.5~4.041

±

3b2.5~3.050

±

4e1.1~2.093

±

6f0.6-0.9136

±

20g0.4-0.55185

±

22

47.本发明可根据客户的需要,选择一种或几种不同规格的瓦楞纸板,或者同一规格

的一层或几层瓦楞纸板通过高强度粘结剂粘贴而成。例如,选择a、b、c、e四种常用的瓦楞纸板进行ab、bc、ac、be、3a、bce、abc等组合,制成由不同规格的多层瓦楞纸板制成的纸轴8。

48.在本发明具体实施例中,本发明选用同尺寸的b型、c型瓦楞纸板各2片,彼此之间通过高强度粘结剂叠加粘贴在一起,制成一厚度为27mm的纸轴8,再通过高强度粘结剂粘贴到左、右挡板6、7内壁中心处,作为随自动化生产线运转而转动的实心轴芯,缠绕/回收链式产品。

49.本发明用纸轴8代替传统纸质收料卷盘的纸筒3,其优点是:不仅大大简化了纸质收料盘的组装工艺,使组装工序更简单,生产效率提高,降低了材料成本和人工成本,更重要的是大大提高了产品合理率,组装后的收料盘坚固、耐用、产品质量好,为日后自动化生产该结构的纸质收料卷盘提供可行性。

50.如图9所示,纸轴8的表面开有用于与自动化生产线设备相连的不同形状、不同大小的通孔81。

51.由于本发明采用上述结构设计,故,本发明制作工艺简单、生产效率高、成品质量好,其具体步骤为:

52.第一步:备料

53.按设计要求,通过模切机切割瓦楞纸板加工出左挡板6和右挡板7;切割蜂窝纸板和/或不同规格的瓦楞纸板,加工出用于构成纸轴8的纸板;

54.第二步:按设计要求,用高强度粘结剂将若干片蜂窝纸板和/或瓦楞纸板彼此叠加、粘结在一起形成纸轴8,作为轴芯,并用设备压实;

55.第三步:用高强度粘结剂将纸轴8粘贴在左、右挡板6和7内壁中心处,并用设备压实。

56.至此一个完整的纸质收料卷盘组装完毕。整个组装过程,简单、效率高,且产品合格率高,组装后的纸质收料盘质量好、坚固、耐用。

57.当然,在通过模切机切割左、右挡板的同时,按设计要求,在左、右挡板不同位置处打出与自动化生产线设备相连的通孔;在切割蜂窝纸板和/或不同规格的瓦楞纸板的同时,按设计要求,在不同位置处打出与自动化生产线设备相连的通孔,以便使制成的纸质收料卷盘能与自动化生产线上的设备相连,并随生产线的运转而转动。

58.为进一步增强本发明的强度,如图6-图9所示,本发明在左、右挡板的中间位置处开有若干个固定孔63,与之对应,在纸轴8上也开有固定孔82。将销子9自左挡板或右挡板的固定孔63打入,穿过纸轴8的固定孔82,从右挡板或左挡板穿出,并在固定孔四周涂抹/灌入胶水进一步加固。销子9与固定孔62、82过盈配合。所述销子9可以是纸质,也可以是木质的。

59.本发明的优点:

60.1、组装配件少,组装工序简单,生产效率高,材料成本低,用工成本低,总的生产制造成本低,且为日后实现自动化生产创造了条件。

61.2、由于本发明用高强度粘结剂将一层或多层蜂窝纸板和/或瓦楞纸板彼此叠加、粘粘在一起作为纸轴代替传统纸质收料卷盘中间部分的纸筒,并用高强度粘结剂将纸轴粘粘在左、右挡板的中间作为轴芯,无需打钉固定,所以,本发明加工工艺更简单,操作更精准,产品合格率高,废品率大大降低。

62.另外,本发明纸轴与左、右挡板的接触面积大,增强了收料卷盘中间轴芯部分与

左、右挡板之间的连接强度,使本发明更坚固、耐用。

63.3、需要的定位设备少,生产设备投入成本低,产品加工过程中累计公差小,产品质量高,产品与自动化生产线设备联动时稳定性好。

64.4、由于构成本发明的所有配件均为纸质的或木质的,无需金属钉组装加固,故,本发明便于回收再利用,更加环保。

65.最后应说明的是:以上所述的各实施例仅用于说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或全部技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1