一种PBAT短纤的制备方法与流程

一种pbat短纤的制备方法

技术领域

1.本发明涉及可生物降解纤维材料领域,尤其是涉及一种pbat短纤的制备方法。

背景技术:

2.聚己二酸/对苯二甲酸丁二醇酯(pbat)是由对苯二甲酸、己二酸和1,4-丁二醇聚合而成的三元共聚酯,为近年来国内外研究较多的一种新型的生物降解材料。pbat中含柔性的脂肪链和刚性的芳香键,因而具有高韧性和耐高温性,而由于脂肪族酯键的存在,促使其具有生物可降解性。

3.作为性能优异的可降解材料,pbat同样可以用于纺织材料领域。但pbat在纺丝过程中,因初生纤维结晶度低、玻璃化转变温度低、结晶速度慢因素造成的纤维粘连问题,致使纤维难以连续稳定成形。因此,现有技术中一般需要将pbat与pla等其他高分子材料共混进行熔融纺丝,以提高pbat的可纺性。例如,在中国专利文献上公开的“一种抗静电pbat纤维”,其公开号cn110158196a,包括下述重量份组成:聚己二酸/对苯二甲酸丁二酯:100份,pla:25份,抗静电剂:0.5份,调和剂:0.1份,增塑剂:2份,抗氧剂:0.1份。

4.但pla等材料的加入会影响pbat纤维的韧性,使纤维质地硬且脆性大,缺少弹性和柔性,影响纤维在纺织材料中的应用。因此,开发一种可提高纯pbat纤维纺丝稳定性的工艺,具有重要意义。

技术实现要素:

5.本发明是为了克服现有技术中pbat在纺丝过程中易产生纤维粘连,难以连续稳定成形的问题,提供一种pbat短纤的制备方法,通过对纤维组分及纺丝过程中的工艺调控,提升了pbat纤维的纺丝稳定性,实现了高速连续纺丝。

6.为了实现上述目的,本发明采用以下技术方案:一种pbat短纤的制备方法,包括如下步骤:(1)制备抗菌pbat母粒:将pbat母粒与抗菌剂混合均匀,熔融挤出、水冷、切粒后得到抗菌pbat母粒;所述的抗菌剂为负载了苯甲酸钠的多孔纳米氧化锌;(2)原料干燥:将pbat母粒及抗菌pbat母粒干燥后,分别作为芯层材料和皮层材料;(3)前纺:将芯层材料和皮层材料分别熔融挤出后,通过皮芯型复合纺丝组件挤出成型、环吹风冷却、卷绕处理;(4)后纺:将卷绕处理后的纤维上油、牵伸、切断后得到所述pbat短纤。

7.本发明以pbat母粒作为芯层材料,以添加了抗菌剂的抗菌pbat母粒作为皮层材料,制成皮芯型pbat纤维,皮层和芯层的主要成分均为pbat,使纤维具备可生物降解性,满足环保需求。皮层中添加负载了苯甲酸钠的多孔纳米氧化锌作为抗菌剂,纳米氧化锌具有良好的抗菌性能,将其加入皮层中,可使纤维具有持久的抗菌效果,且对人体安全健康无刺激性,有利于pbat纤维在纺织材料中的应用。同时,本发明采用具有多孔结构的纳米氧化

锌,并在其孔道内负载了苯甲酸钠,苯甲酸钠同样具有抑菌作用,可进一步提升纤维的抗菌性能;同时,苯甲酸钠可作为成核剂,促进pbat在多孔纳米氧化锌的孔道内结晶,加快了pbat的结晶速度,从而可避免纺丝过程中结晶速度慢造成的纤维粘连问题,有利于纤维的连续稳定成形。并且,促进pbat在多孔纳米氧化锌的孔道内结晶,也可以提升无机粒子与pbat基体之间的相容性,避免抗菌剂的加入对纤维的力学性能造成的影响。本发明在前纺工艺中,采用环吹方式对挤出成型的初生纤维进行冷却,使初生纤维的冷却更加均匀,进一步提升了纺丝稳定性。

8.由于pbat的熔点较低,只有130℃左右,故将其制成长纤在服装面料领域应用困难。因此,本发明将pbat制成短纤,可用于无纺布的制备,制成的无纺布可用于面膜、膏药背衬、口罩、坐垫等的生产,扩宽了pbat纤维的应用。

9.作为优选,步骤(1)中所述的pbat母粒与抗菌剂的质量比为97~100:0.3~3。抗菌剂添加过少,纤维的抗菌性及对pbat结晶速度的提升作用不佳。而作为无机粒子的抗菌剂添加过多,会影响pbat熔体的流动性,影响pbat的纺丝性能;并且无机粒子的团聚现象严重、与pbat基体之间的相容性不佳,会导致纤维力学性能下降。本发明将抗菌剂的用量控制在适当范围,可在保证纤维力学性能的同时使纤维具有良好的抗菌性能。

10.作为优选,步骤(1)中的挤出温度为180~240℃。

11.作为优选,步骤(1)中所述的抗菌剂的制备方法为:a)将醋酸锌和尿素溶于水中,并加入p123和均三甲苯,搅拌均匀后用冰醋酸调节溶液ph至4~5,搅拌反应1~3h后将溶液转移至水热釜中,90~95℃下水热反应20~30h,将产物过滤、洗涤、干燥后400~500℃下煅烧1~3h,得到多孔纳米氧化锌;其中,醋酸锌、尿素、p123和均三甲苯的质量比为1:5.8~6.2:0.1~0.15:0.15~0.2;b)将所得的多孔纳米氧化锌分散在甲苯中,搅拌均匀后加入n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵,多孔纳米氧化锌和n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵的质量比为100:10~15;100~110℃下回流反应18~24h,将产物过滤、洗涤、干燥后得到季铵盐修饰的多孔纳米氧化锌;c)将季铵盐修饰的多孔纳米氧化锌加入苯甲酸钠溶液中,季铵盐修饰的多孔纳米氧化锌与溶液中苯甲酸钠的质量比为100:30~50;搅拌反应6~8h后将产物过滤并干燥,得到所述抗菌剂。

12.本发明的抗菌剂制备过程中,先通过步骤a)以p123为模板剂,均三甲苯为扩孔剂,通过水热法制得具有介孔结构的多孔纳米氧化锌;然后通过步骤b)在多孔纳米氧化锌的孔道表面修饰季铵盐;最后通过步骤c)将苯甲酸钠负载在多孔纳米氧化锌的孔道内。用季铵盐对多孔纳米氧化锌进行修饰,可通过带正电的季铵盐基团与带负电的苯甲酸根的静电吸附作用,使苯甲酸钠有效负载在多孔纳米氧化锌的孔道内。

13.作为优选,步骤(2)中的干燥温度65~75℃,干燥时间3~5h。

14.作为优选,步骤(3)中芯层材料和皮层材料的熔融挤出温度为220~270℃。

15.作为优选,步骤(3)中挤出成型时芯层材料和皮层材料的质量比为20:80~80:20,纺丝箱体温度为220~280℃。本发明将pbat纤维制成皮芯结构,并限定芯层和皮层的比例,可在保证纤维具有良好的抗菌性和可纺性的同时,降低抗菌剂的用量。

16.作为优选,步骤(3)中环吹风的温度为15~25℃,环吹速度2~10m/s;卷绕处理时

的卷绕辊速度500~1200m/min,喂入轮速度为卷绕辊速度的1.02~1.10倍。本发明通过对环吹风温度及速度进行限定和优化,提升了纤维冷却的效率和均匀性,结合一定的卷绕参数,可实现pbat纤维的高速连续纺丝。

17.作为优选,步骤(4)中上油时的油槽温度40~60℃,牵伸时的水浴温度40~80℃,总牵伸倍率1.0~3.0倍,烘箱温度50~60℃,车速30~250m/min。

18.作为优选,步骤(4)中切断后的pbat短纤的长度为3~190mm。

19.因此,本发明具有如下有益效果:(1)以pbat母粒作为芯层材料,以添加了抗菌剂的抗菌pbat母粒作为皮层材料,制成皮芯型pbat纤维,皮层和芯层的主要成分均为pbat,使纤维具备可生物降解性,满足环保需求;(2)在皮层中添加负载了苯甲酸钠的多孔纳米氧化锌作为抗菌剂,使纤维具有抗菌性能的同时提升了pbat的结晶速度,从而提升了其可纺性;(3)对纺丝过程中的冷却方式及各步骤的工艺参数进行优化,进一步提升了纺丝稳定性。

具体实施方式

20.下面结合具体实施方式对本发明做进一步的描述。

21.在本发明中,若非特指,所有原料均可从市场购得或是本行业常用的,下述实施例中的方法,如无特别说明,均为本领域常规方法。

22.总实施例:一种pbat短纤的制备方法,包括如下步骤:(1)制备抗菌pbat母粒:将pbat母粒与抗菌剂按质量比97~100:0.3~3混合均匀,经双螺杆挤出机熔融挤出、水冷、切粒后得到抗菌pbat母粒,双螺杆挤出机各区温度为:螺杆各区温度(℃)一区100-150二区160-210三区180-240四区180-240五区180-240六区180-240七区180-240八区180-240九区180-240十区180-240模头180-240(2)原料干燥:将pbat母粒及抗菌pbat母粒在65~75℃下干燥3~5h后,分别作为芯层材料和皮层材料;(3)前纺:将芯层材料和皮层材料分别经单螺杆挤出机熔融挤出后,通过皮芯型复合纺丝组件挤出成型、环吹风冷却、卷绕处理;

单螺杆挤出机各区温度为:螺杆各区温度(℃)一区150-250二区220-270三区220-270四区220-270五区220-270挤出成型时芯层材料和皮层材料的质量比为20:80~80:20;纺丝箱体温度为220~280℃;环吹风的温度为15~25℃,环吹速度2~10m/s;卷绕处理时的卷绕辊速度500~1200m/min,喂入轮速度为卷绕辊速度的1.02~1.10倍;(4)后纺:将卷绕处理后的纤维上油、牵伸、切断后得到所述pbat短纤;上油时的油槽温度40~60℃,牵伸时的水浴温度40~80℃,总牵伸倍率1.0~3.0倍,烘箱温度50~60℃,车速30~250m/min;切断后的pbat短纤的长度为3~190mm。

23.其中,抗菌剂的制备方法为:a)将醋酸锌和尿素溶于水中,并加入p123和均三甲苯,加入的醋酸锌、尿素、p123和均三甲苯的质量比为1:5.8~6.2:0.1~0.15:0.15~0.2;搅拌均匀后用冰醋酸调节溶液ph至4~5,搅拌反应1~3h后将溶液转移至水热釜中,90~95℃下水热反应20~30h,将产物过滤、洗涤、干燥后400~500℃下煅烧1~3h,得到多孔纳米氧化锌;b)将所得的多孔纳米氧化锌分散在甲苯中,搅拌均匀后加入n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵,多孔纳米氧化锌和n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵的质量比为100:10~15;100~110℃下回流反应18~24h,将产物过滤、洗涤、干燥后得到季铵盐修饰的多孔纳米氧化锌;c)将季铵盐修饰的多孔纳米氧化锌加入苯甲酸钠溶液中,季铵盐修饰的多孔纳米氧化锌与溶液中苯甲酸钠的质量比为100:30~50;搅拌反应6~8h后将产物过滤并干燥,得到所述抗菌剂。

24.实施例1:一种pbat短纤的制备方法,包括如下步骤:(1)制备抗菌pbat母粒:将pbat母粒与抗菌剂按质量比98:1混合均匀,经双螺杆挤出机熔融挤出、水冷、切粒后得到抗菌pbat母粒,双螺杆挤出机各区温度为:一区120℃,二区180℃,三区220℃,四区220℃,五区220℃,六区220℃,七区220℃,八区220℃,九区220℃,十区220℃,模头220℃;(2)原料干燥:将pbat母粒及抗菌pbat母粒在70℃下干燥4h后,分别作为芯层材料和皮层材料;(3)前纺:将芯层材料和皮层材料分别经单螺杆挤出机熔融挤出后,通过皮芯型复合纺丝组件挤出成型、环吹风冷却、卷绕处理;单螺杆挤出机各区温度为:一区200℃,二区250℃,三区250℃,四区250℃,五区250℃;挤出成型时芯层材料和皮层材料的质量比为50:50;纺丝箱体温度为270℃;环吹风的温度为20℃,环吹速度5m/s;卷绕处理时的卷绕辊速度1000m/min,喂入轮速度为卷绕辊速度的1.05倍;(4)后纺:将卷绕处理后的纤维上油、牵伸、切断后得到所述pbat短纤;上油时的油

槽温度50℃,牵伸时的水浴温度60℃,总牵伸倍率1.5倍,烘箱温度55℃,车速100m/min;切断后的pbat短纤的长度为51mm。

25.其中,抗菌剂的制备方法为:a)将醋酸锌和尿素溶于水中,并加入p123和均三甲苯,加入的醋酸锌、尿素、水、p123和均三甲苯的质量比为1:6:100:0.12:0.18;搅拌均匀后用冰醋酸调节溶液ph至4.6,搅拌反应2h后将溶液转移至水热釜中,92℃下水热反应24h,将产物过滤、洗涤、干燥后450℃下煅烧2h,得到多孔纳米氧化锌;b)将所得的多孔纳米氧化锌分散在甲苯中,多孔纳米氧化锌与甲苯的质量体积比为1g:100ml,搅拌均匀后加入n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵,多孔纳米氧化锌和n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵的质量比为100:12;105℃下回流反应20h,将产物过滤、洗涤、干燥后得到季铵盐修饰的多孔纳米氧化锌;c)将季铵盐修饰的多孔纳米氧化锌加入质量浓度为10%的苯甲酸钠溶液中,季铵盐修饰的多孔纳米氧化锌与溶液中苯甲酸钠的质量比为100:40;搅拌反应7h后将产物过滤并干燥,得到所述抗菌剂。

26.实施例2:一种pbat短纤的制备方法,包括如下步骤:(1)制备抗菌pbat母粒:将pbat母粒与抗菌剂按质量比97:0.3混合均匀,经双螺杆挤出机熔融挤出、水冷、切粒后得到抗菌pbat母粒,双螺杆挤出机各区温度为:一区100℃,二区160℃,三区180℃,四区200℃,五区200℃,六区200℃,七区200℃,八区220℃,九区220℃,十区220℃,模头220℃;(2)原料干燥:将pbat母粒及抗菌pbat母粒在65℃下干燥5h后,分别作为芯层材料和皮层材料;(3)前纺:将芯层材料和皮层材料分别经单螺杆挤出机熔融挤出后,通过皮芯型复合纺丝组件挤出成型、环吹风冷却、卷绕处理;单螺杆挤出机各区温度为:一区150℃,二区220℃,三区220℃,四区220℃,五区220℃;挤出成型时芯层材料和皮层材料的质量比为40:60;纺丝箱体温度为260℃;环吹风的温度为15℃,环吹速度2m/s;卷绕处理时的卷绕辊速度500m/min,喂入轮速度为卷绕辊速度的1.02倍;(4)后纺:将卷绕处理后的纤维上油、牵伸、切断后得到所述pbat短纤;上油时的油槽温度40℃,牵伸时的水浴温度40℃,总牵伸倍率2.0倍,烘箱温度50℃,车速250m/min;切断后的pbat短纤的长度为51mm。

27.其中,抗菌剂的制备方法为:a)将醋酸锌和尿素溶于水中,并加入p123和均三甲苯,加入的醋酸锌、尿素、水、p123和均三甲苯的质量比为1:5.8:100:0.1:0.15;搅拌均匀后用冰醋酸调节溶液ph至4.1,搅拌反应3h后将溶液转移至水热釜中,90℃下水热反应30h,将产物过滤、洗涤、干燥后400℃下煅烧3h,得到多孔纳米氧化锌;b)将所得的多孔纳米氧化锌分散在甲苯中,多孔纳米氧化锌与甲苯的质量体积比为1g:100ml,搅拌均匀后加入n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵,多孔纳米氧化锌和n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵的质量比为100:10;100℃下回流反应24h,将产物过滤、洗涤、干燥后得到季铵盐修饰的多孔纳米氧化锌;

c)将季铵盐修饰的多孔纳米氧化锌加入质量浓度为10%的苯甲酸钠溶液中,季铵盐修饰的多孔纳米氧化锌与溶液中苯甲酸钠的质量比为100:30;搅拌反应6h后将产物过滤并干燥,得到所述抗菌剂。

28.实施例3:一种pbat短纤的制备方法,包括如下步骤:(1)制备抗菌pbat母粒:将pbat母粒与抗菌剂按质量比100:2混合均匀,经双螺杆挤出机熔融挤出、水冷、切粒后得到抗菌pbat母粒,双螺杆挤出机各区温度为:一区150℃,二区210℃,三区240℃,四区240℃,五区240℃,六区240℃,七区240℃,八区240℃,九区240℃,十区240℃,模头240℃;(2)原料干燥:将pbat母粒及抗菌pbat母粒在75℃下干燥3h后,分别作为芯层材料和皮层材料;(3)前纺:将芯层材料和皮层材料分别经单螺杆挤出机熔融挤出后,通过皮芯型复合纺丝组件挤出成型、环吹风冷却、卷绕处理;单螺杆挤出机各区温度为:一区250℃,二区270℃,三区270℃,四区270℃,五区270℃;挤出成型时芯层材料和皮层材料的质量比为60:40;纺丝箱体温度为265℃;环吹风的温度为25℃,环吹速度10m/s;卷绕处理时的卷绕辊速度800m/min,喂入轮速度为卷绕辊速度的1.10倍;(4)后纺:将卷绕处理后的纤维上油、牵伸、切断后得到所述pbat短纤;上油时的油槽温度60℃,牵伸时的水浴温度80℃,总牵伸倍率1.0倍,烘箱温度60℃,车速30m/min;切断后的pbat短纤的长度为51mm。

29.其中,抗菌剂的制备方法为:a)将醋酸锌和尿素溶于水中,并加入p123和均三甲苯,加入的醋酸锌、尿素、水、p123和均三甲苯的质量比为1:6.2:100:0.15:0.2;搅拌均匀后用冰醋酸调节溶液ph至5.0,搅拌反应1h后将溶液转移至水热釜中,90℃下水热反应20h,将产物过滤、洗涤、干燥后500℃下煅烧1h,得到多孔纳米氧化锌;b)将所得的多孔纳米氧化锌分散在甲苯中,多孔纳米氧化锌与甲苯的质量体积比为1g:100ml,搅拌均匀后加入n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵,多孔纳米氧化锌和n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵的质量比为100:15;110℃下回流反应18h,将产物过滤、洗涤、干燥后得到季铵盐修饰的多孔纳米氧化锌;c)将季铵盐修饰的多孔纳米氧化锌加入质量浓度为10%的苯甲酸钠溶液中,季铵盐修饰的多孔纳米氧化锌与溶液中苯甲酸钠的质量比为100:50;搅拌反应8h后将产物过滤并干燥,得到所述抗菌剂。

30.对比例1(抗菌剂不负载苯甲酸钠):对比例1中抗菌剂的制备方法为:a)将醋酸锌和尿素溶于水中,并加入p123和均三甲苯,加入的醋酸锌、尿素、水、p123和均三甲苯的质量比为1:6:100:0.12:0.18;搅拌均匀后用冰醋酸调节溶液ph至4.6,搅拌反应2h后将溶液转移至水热釜中,92℃下水热反应24h,将产物过滤、洗涤、干燥后450℃下煅烧2h,得到多孔纳米氧化锌;b)将所得的多孔纳米氧化锌分散在甲苯中,多孔纳米氧化锌与甲苯的质量体积比为1g:100ml,搅拌均匀后加入n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵,多孔纳米氧化

锌和n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵的质量比为100:12;105℃下回流反应20h,将产物过滤、洗涤、干燥后得到所述抗菌剂;其余均与实施例1中相同。

31.对比例2(多孔纳米氧化锌直接与苯甲酸钠共混):对比例2中制备抗菌pbat母粒的方法为:将pbat母粒、抗菌剂与苯甲酸钠按质量比98:0.7:0.3混合均匀,经双螺杆挤出机熔融挤出、水冷、切粒后得到抗菌pbat母粒;抗菌剂的制备方法为:a)将醋酸锌和尿素溶于水中,并加入p123和均三甲苯,加入的醋酸锌、尿素、水、p123和均三甲苯的质量比为1:6:100:0.12:0.18;搅拌均匀后用冰醋酸调节溶液ph至4.6,搅拌反应2h后将溶液转移至水热釜中,92℃下水热反应24h,将产物过滤、洗涤、干燥后450℃下煅烧2h,得到多孔纳米氧化锌;b)将所得的多孔纳米氧化锌分散在甲苯中,多孔纳米氧化锌与甲苯的质量体积比为1g:100ml,搅拌均匀后加入n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵,多孔纳米氧化锌和n-三甲氧基硅烷基丙基-n,n,n-三甲基氯化铵的质量比为100:12;105℃下回流反应20h,将产物过滤、洗涤、干燥后得到所述抗菌剂;其余均与实施例1中相同。

32.对比例3(不用季铵盐对多孔纳米氧化锌进行修饰):对比例3中抗菌剂的制备方法为:a)将醋酸锌和尿素溶于水中,并加入p123和均三甲苯,加入的醋酸锌、尿素、水、p123和均三甲苯的质量比为1:6:100:0.12:0.18;搅拌均匀后用冰醋酸调节溶液ph至4.6,搅拌反应2h后将溶液转移至水热釜中,92℃下水热反应24h,将产物过滤、洗涤、干燥后450℃下煅烧2h,得到多孔纳米氧化锌;b)将多孔纳米氧化锌加入质量浓度为10%的苯甲酸钠溶液中,多孔纳米氧化锌与溶液中苯甲酸钠的质量比为100:40;搅拌反应7h后将产物过滤并干燥,得到所述抗菌剂;其余均与实施例1中相同。

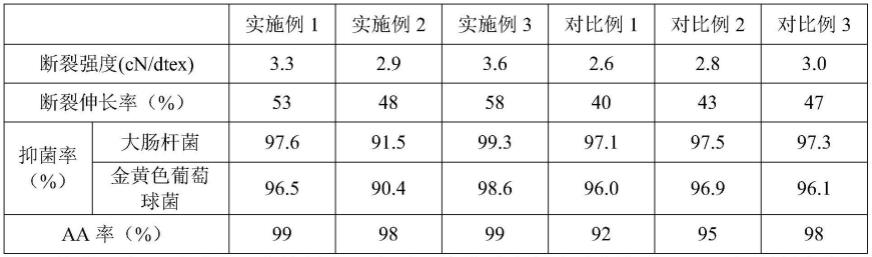

33.对上述实施例和对比例中制得的pbat短纤的性能进行测试,结果如表1中所示。

34.其中,抑菌率的测试方法参照gb/t 20944.3-2008;断裂强度和断裂伸长率的测试方法参照gb/t 14344-2008。

35.表1:pbat短纤性能测试结果。

36.从表1中可以看出,实施例1~3中采用本发明中的方法制得的pbat短纤具有良好的拉伸及抗菌性能,产品的aa率高。对比例1的抗菌剂中不负载苯甲酸钠,纤维的断裂强度和断裂伸长率与实施例1中相比显著降低;纺丝过程中稳定性下降,产品aa率下降,说明苯

甲酸钠的添加可提升纤维的拉伸性能并改善纺丝稳定性。而对比例2中不将苯甲酸钠负载在多孔纳米氧化锌上,直接将二者共混,纤维的拉伸性能及纺丝稳定性与实施例1中相比也有所下降,可能是由于将苯甲酸钠负载在多孔纳米氧化锌的孔道内,二者协同作用可提升成核性能,并有助于pbat在多孔纳米氧化锌的孔道内结晶,从而提升无机粒子与pbat基体之间的相容性,提升了纤维的拉伸性能。对比例3中在负载苯甲酸钠前不用季铵盐对多孔纳米氧化锌进行修饰,多孔纳米氧化锌孔道表面正电荷减少,对苯甲酸钠的负载能力下降,导致纤维的断裂强度和断裂伸长率与实施例1中相比也有所下降。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1