一种自预警同轴静电纺丝纤维及其制备方法与应用

1.本发明涉及同轴静电纺丝纤维的制备技术领域,具体地说是一种自预警同轴静电纺丝纤维及其制备方法与应用,属于自修复防腐涂层领域。

2.

背景技术:

3.海洋环境下,工程材料的腐蚀问题已成为严重制约重大海洋工程技术和装备发展的技术瓶颈之一,其失效问题更是严重影响海洋工程装备的可靠性和寿命。有机涂层被广泛用于保护在各种环境下运行的工程装备免受腐蚀。此类涂层在一定时期内可以起到很好的保护能力,但大多由于腐蚀而过早失效,从而导致严重后果和高昂的成本损失。因此,尽早发现腐蚀的发生以便可以计划必要的维护活动是可以长期保持完整性的重要方法。已经报道了各种仪器技术用于检测涂层下面的腐蚀。这些腐蚀检测技术仅在物理上嵌入涂层系统中或位于腐蚀位置/附近时才有效,甚至需要对涂层表面进行物理扫描,感应腐蚀的另一种方法是通过在涂料配方中加入某些化学物质,将被动有机涂层转变为主动或智能涂层。但是,人造材料容易受到损坏,尤其是在微观尺度上,这会严重损害其综合性能,缩短其使用寿命并最终导致材料的灾难性破坏。通过专用设备进行检测材料内部的细小损坏,而通常使用的涂层本身不能报告缺陷的存在。因此,开发具有自动检测和修复损坏能力的智能涂层具有重要意义。

4.静电纺丝技术制备同轴纳米纤维具有实验流程简便,形貌稳定,结构均匀,负载率高等优势。在负载指示剂与修复剂方面具有巨大的潜力。这些同轴纤维被划伤时,纤维中负载的指示剂便会被释放,起到腐蚀预警和修复的效果。

5.因此发明一种基于具有工艺简单、高负载和自预警功能的静电纺丝材料的自修复防腐涂层迫在眉睫。

技术实现要素:

6.本发明的技术任务是针对现有技术的不足,提供一种自预警同轴静电纺丝纤维及其制备方法与应用,提高自修复涂层的力学性能,具有腐蚀预警与防护的功能。

7.本发明的创新点主要在以下几个方面:1、本发明以同轴静电纺丝纤维作为纳米容器,负载具有腐蚀预警与防护修复功能的指示剂,使得材料在有机树脂中分散均匀,提高防腐效果。

8.2、将同轴静电纺丝纤维作为填料,形成复合涂层,可以快速指示破损涂层发挥其警示作用,增强涂层的防腐性能,从而提高复合涂层的使用寿命。

9.3、通过引入同轴静电纺丝纤维,改善涂层断裂强度,提高复合涂层力学性能。

10.4、将多功能纳米纤维添加到醇酸树脂涂层中,提高醇酸酸树脂的防腐性能。

11.本发明解决其技术问题所采用的技术方案是:1、本发明提供一种自预警同轴静电纺丝纤维,包括同轴壳结构a组分和包覆于所

述壳结构内部的同轴芯结构b组分,以及有机树脂c组分:其中同轴壳组分溶液由聚合物1、聚合物2、溶剂1、溶剂2按照质量比0.2-1:0.5-5:9-15:9-15的比例配比而成;其中同轴芯组分溶液由指示剂、溶剂按照质量比1:5-20的比例配比而成;将壳组分溶液和芯组分溶液分别注入同轴静电纺丝装置的两个溶液通道,进行静电纺丝制备,即得同轴结构的自预警静电纺丝纤维。

12.2、本发明另提供一种自预警同轴静电纺丝纤维的制备方法,具体实现步骤如下:1)a组分同轴壳溶液制备:将聚合物1、聚合物2、溶剂1、溶剂2按照质量比0.2-1:0.5-5:9-15:9-15的比例配比而成,药品加入顺序分别是:1.1)聚合物1与溶剂1先混合,并在温度范围为20-35℃内,以200-8000rmp的转速搅拌12-24小时;1.2)聚合物2与溶剂2混合,在温度范围为50-100℃内,以300-800rmp的转速搅拌14-36小时;1.3)将上述两种溶液按照6:1-4的比例混合,20-35℃下搅拌2-10小时;2)b组分同轴芯溶液制备:将指示剂、溶剂按照质量比1:5-20的比例称取,在温度范围为20-25℃内,以200-8000rmp的转速搅拌2-10小时;3)同轴静电纺丝纤维制备:将接收器固定,安装壳芯组分溶液的同轴针注射器,接通电源,进行静电纺丝制备,具体地:3.1)注射器容量使用5-20ml,设置正电压20-30kv,负电压-2-5kv,推注速率a组分为0.1-3mm/min,b组分为0.01-1mm/min,接收速率50-150转/min,接收距离10-30cm;3.2)纺丝2-5小时以后,可获得自预警同轴静电纺丝纤维垫。

13.可选的,所述聚合物为聚乙烯醇、壳聚糖、聚乙烯吡咯烷酮、甲基纤维素中的一种,或者为以上几种聚合物的混合物。

14.可选的,所述壳组分溶剂1为乙酸、乙二酸、乳酸、稀盐酸中的一种,或者为以上几种溶剂的水溶液混合物。

15.可选的,所述指示剂为邻菲罗啉、酚酞、单宁酸、没食子酸中的任意一种或几种。

16.将上述制备的静电纺丝材料与有机涂料按照厚度比1:1-20比例混合配比,涂布在金属基体表面,室温下干燥72小时,即可获得自修复防腐涂层,应用于基体防腐领域。

17.可选的,所述有机树脂为醇酸树脂、环氧树脂、聚氨酯涂料、丙烯酸树脂中的任意一种。

18.3、本发明还提供一种自预警同轴静电纺丝纤维的应用,将上述制备的同轴静电纺丝纤维与有机树脂按照厚度比1:1-10比例混合配比,涂布在q235钢表面,室温下固化72-85小时,获得具有自预警功能的自修复防腐涂层。

19.其中待保护基材为金属,可以是应用较广泛的钢材料,还可以是铁、铜、铝等其他金属材料。

20.本发明的一种自预警同轴静电纺丝纤维及其制备方法和应用,与现有技术相比所产生的有益效果是:1、本发明提供一种自预警同轴静电纺丝纤维的制备方法,并提供一种自修复涂层的制备方法。以所制备的同轴静电纺丝纤维作为容器,具有腐蚀预警功能的指示剂均匀负

载在同轴纤维芯层内,解决纳米容器在涂层中分散不均、容易团聚的问题。

21.2、实验表明,本发明所制备的自预警同轴静电纺丝材料添加有机涂层中改善涂层断裂强度,提高复合涂层力学性能。

22.3、本发明的自预警同轴静电纺丝材料可以添加在有机涂料中,设计开发成具有自预警功能的自修复涂层,实现快速指示破损涂层发挥其警示作用,实现涂层破损后的预警效果可视化,在未来海洋防腐应用中具有广阔的应用前景。

附图说明

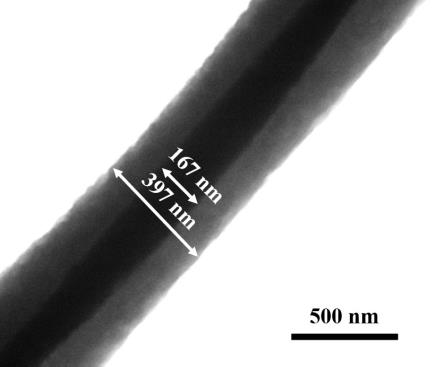

23.附图1是本发明实施例一制备的pva-cs@phen同轴静电纺丝纤维的扫描电镜照片;附图2是本发明实施例一制备的pva-cs@phen同轴静电纺丝纤维的投射电镜照片;附图3是本发明实施例二制备的mc-cs@phen同轴静电纺丝的扫描电镜照片;附图4是本发明实施例三制备的pvp-cs@ta同轴静电纺丝的扫描电镜照片;附图5是本发明实施例四制备的pva-cs@ta同轴静电纺丝的扫描电镜照片;附图6是本发明实施例五制备的复合涂层与空白涂层的应力-应变曲线;附图7是本发明实施例五制备的复合涂层与空白涂层破损处在盐雾实验前后颜色变化的光学照片;附图8是本发明实施例六制备的复合涂层与空白涂层的应力-应变曲线;附图9是本发明实施例六制备的复合涂层与空白涂层在3.5%氯化钠溶液中的电化学阻抗谱对比图。

24.具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明提供一种自预警同轴静电纺丝纤维,包括同轴壳结构a组分和包覆于所述壳结构内部的同轴芯结构b组分,以及有机树脂c组分:其中同轴壳组分溶液由聚合物1、聚合物2、溶剂1、溶剂2按照质量比0.2-1:0.5-5:9-15:9-15的比例配比而成;其中同轴芯组分溶液由指示剂、溶剂按照质量比1:5-20的比例配比而成;将壳组分溶液和芯组分溶液分别注入同轴静电纺丝装置的两个溶液通道,进行静电纺丝制备,即得同轴结构的自预警静电纺丝纤维。

27.本发明另提供一种自预警同轴静电纺丝纤维的制备方法,具体实现步骤如下:1)a组分同轴壳溶液制备:将聚合物1、聚合物2、溶剂1、溶剂2按照质量比0.2-1:0.5-5:9-15:9-15的比例配比而成,药品加入顺序分别是:1.1)聚合物1与溶剂1先混合,并在温度范围为20-35℃内,以200-8000rmp的转速搅拌12-24小时;1.2)聚合物2与溶剂2混合,在温度范围为50-100℃内,以300-800rmp的转速搅拌

14-36小时;1.3)将上述两种溶液按照6:1-4的比例混合,20-35℃下搅拌2-10小时;2)b组分同轴芯溶液制备:将指示剂、溶剂按照质量比1:5-20的比例称取,在温度范围为20-25℃内,以200-8000rmp的转速搅拌2-10小时;3)同轴静电纺丝纤维制备:将接收器固定,安装壳芯组分溶液的同轴针注射器,接通电源,进行静电纺丝制备,具体地:3.1)注射器容量使用5-20ml,设置正电压20-30kv,负电压-2-5kv,推注速率a组分为0.1-3mm/min,b组分为0.01-1mm/min,接收速率50-150转/min,接收距离10-30cm;3.2)纺丝2-5小时以后,可获得自预警同轴静电纺丝纤维垫。

28.其中步骤1)中所述聚合物为聚乙烯醇、壳聚糖、聚乙烯吡咯烷酮、甲基纤维素中的一种,或者为以上几种聚合物的混合物。

29.其中步骤1)中所述壳组分溶剂1为乙酸、乙二酸、乳酸、稀盐酸中的一种,或者为以上几种溶剂的水溶液混合物。

30.其中步骤2)中所述述指示剂为邻菲罗啉、酚酞、单宁酸、没食子酸中的任意一种或几种。

31.将上述制备的静电纺丝材料与有机涂料按照厚度比1:1-20比例混合配比,涂布在金属基体表面,室温下干燥72小时,即可获得自修复防腐涂层,应用于基体防腐领域。

32.其中所述有机树脂为醇酸树脂、环氧树脂、聚氨酯涂料、丙烯酸树脂中的任意一种。

33.实施例一本发明提供的一种自预警同轴静电纺丝纤维,包括a组分壳结构和负载于于壳结构内部的b组分芯结构,具体步骤如下:1)a组分同轴壳溶液制备:将聚合物1、聚合物2、溶剂1、溶剂2按照质量比0.3:1:15:10的比例配比而成,药品加入顺序分别是:1.1)将3g壳多糖(cs)溶解在150ml的2%乙酸水溶液中,并磁力搅拌14小时,直到均匀溶解;1.2)将1g聚乙烯醇(pva)溶于10ml去离子水中,在95℃水浴中加热,并磁力搅拌16小时,直到完全溶解;1.3)将上述两种溶液按照6:4的比例混合,25℃下搅拌3小时;2)b组分同轴芯溶液制备:在10ml去离子水中加入1g邻菲罗啉(phen),在温度25℃,以500rmp的转速搅拌5小时;3)静电纺丝制备:壳芯组分溶液的同轴针注射器安装好,然后接通电源,进行静电纺丝制备,具体地:3.1)注射器容量使用5ml,设置正电压21kv,负电压-3kv,推注速率a组分为0.1mm/min,b组分为0.03mm/min,接收速率100转/min,接收距离20cm;3.2)纺丝3h以后,可获得pva-cs@phen同轴静电纺丝纤维垫样品。

34.对上述获得同轴静电纺丝纤维进行表征测试:上述pva-cs@phen同轴静电纺丝纤维的扫描电镜照片如图1所示,同轴纤维表面光

滑且形貌均匀,平均直径约为396 nm。

35.pva-cs@phen同轴静电纺丝纤维的投射电镜照片如图2所示,呈明显的同轴同轴结构,tem说明指示剂剂成功负载在纤维中。

36.实施例二本发明提供的一种自预警同轴静电纺丝纤维,包括a组分壳结构和负载于于壳结构内部的b组分芯结构,具体步骤如下:1)a组分同轴壳溶液制备:将聚合物1、聚合物2、溶剂1、溶剂2按照质量比0.3:1:15:10的比例配比而成,药品加入顺序分别是:1.1)将3g壳多糖(cs)溶解在150ml的2%乙酸水溶液中,并磁力搅拌14小时,直到均匀溶解;1.2)将1g甲基纤维素(mc)溶于10ml去离子水中,在80℃水浴中加热,并磁力搅拌16小时,直到完全溶解;1.3)将上述两种溶液按照6:2的比例混合,25℃下搅拌5小时;2)b组分同轴芯溶液制备:在10ml去离子水中加入1g邻菲罗啉(phen),在温度25℃,以500rmp的转速搅拌5小时;3)静电纺丝制备:壳芯组分溶液的同轴针注射器安装好,然后接通电源,进行静电纺丝制备,具体地:3.1)注射器容量使用5ml,设置正电压25kv,负电压-3kv,推注速率a组分为0.1mm/min,b组分为0.02mm/min,接收速率100转/min,接收距离20cm;3.2)纺丝3h以后,可获得mc-cs@phen同轴静电纺丝纤维垫样品。

37.对上述获得同轴静电纺丝纤维进行表征测试:上述mc-cs@phen同轴静电纺丝纤维的扫描电镜照片如图3所示,同轴纤维表面光滑且形貌均匀,平均直径约为420nm。

38.实施例三本发明提供的一种自预警同轴静电纺丝纤维,包括a组分壳结构和负载于于壳结构内部的b组分芯结构,具体步骤如下:1)a组分同轴壳溶液制备:将聚合物1、聚合物2、溶剂1、溶剂2按照质量比0.2:1:15:10的比例配比而成,药品加入顺序分别是:1.1)将0.2g壳多糖(cs)溶解在15ml的2%乙酸水溶液中,并磁力搅拌14小时,直到均匀溶解;1.2)将0.8g聚乙烯醇(pvp)溶于10ml去离子水中,在80℃水浴中加热,并磁力搅拌16小时,直到完全溶解;1.3)将上述两种溶液按照6:4的比例混合,25℃下搅拌3小时;2)b组分同轴芯溶液制备:在10ml去离子水中加入0.5g单宁酸(ta),在温度25℃,以500rmp的转速搅拌5小时;3)静电纺丝制备:壳芯组分溶液的同轴针注射器安装好,然后接通电源,进行静电纺丝制备,具体地:

3.1)注射器容量使用5ml,设置正电压25kv,负电压-3kv,推注速率a组分为0.1mm/min,b组分为0.05mm/min,接收速率100转/min,接收距离20cm;3.2)纺丝3h以后,可获得pvp-cs@ta同轴静电纺丝纤维垫样品。

39.对上述获得同轴静电纺丝纤维进行表征测试:上述pvp-cs@ta同轴静电纺丝纤维的扫描电镜照片如图4所示,同轴纤维表面光滑且形貌均匀,平均直径约为330nm。

40.实施例四本发明提供的一种自预警同轴静电纺丝纤维,包括a组分壳结构和负载于于壳结构内部的b组分芯结构,具体步骤如下:1)a组分同轴壳溶液制备:将聚合物1、聚合物2、溶剂1、溶剂2按照质量比0.3:1:15:10的比例配比而成,药品加入顺序分别是:1.1)将0.3g壳多糖(cs)溶解在15ml的2%乙酸水溶液中,并磁力搅拌14小时,直到均匀溶解;1.2) 将1g聚乙烯醇(pva)溶于10ml去离子水中,在95℃水浴中加热,并磁力搅拌16小时,直到完全溶解;1.3)将上述两种溶液按照6:4的比例混合,25℃下搅拌3小时;2)b组分同轴芯溶液制备:在10ml去离子水中加入0.5g单宁酸(ta),在温度25℃,以500rmp的转速搅拌5小时;3)静电纺丝制备:壳芯组分溶液的同轴针注射器安装好,然后接通电源,进行静电纺丝制备,具体地:3.1)注射器容量使用5ml,设置正电压22kv,负电压-3kv,推注速率a组分为0.1mm/min,b组分为0.04mm/min,接收速率100转/min,接收距离20cm;3.2)纺丝3h以后,可获得pva-cs@ta同轴静电纺丝纤维垫样品。

41.对上述获得同轴静电纺丝纤维进行表征测试:上述pva-cs@ta同轴静电纺丝纤维的扫描电镜照片如图5所示,同轴纤维表面光滑且形貌均匀,平均直径约为280nm。

42.实施例五本发明提供一种自预警同轴静电纺丝纤维及自修复涂层的制备,包括同轴壳结构a组分和负载于所述壳结构内部的芯结构b组分,以及有机树脂c组分;具体步骤如下:1)a组分同轴壳溶液制备:将聚合物1、聚合物2、溶剂1、溶剂2按照质量比0.3:1:15:10的比例配比而成,药品加入顺序分别是:1.1)将3g壳多糖(cs)溶解在150ml的2%乙酸水溶液中,并磁力搅拌14小时,直到均匀溶解;1.2)将1g聚乙烯醇(pva)溶于10ml去离子水中,在95℃水浴中加热,并磁力搅拌16小时,直到完全溶解;1.3)将上述两种溶液按照6:4的比例混合,25℃下搅拌3小时;2)b组分同轴芯溶液制备:在10ml去离子水中加入1g邻菲罗啉(phen),在温度25

℃,以500rmp的转速搅拌5小时;3)静电纺丝制备:壳芯组分溶液的同轴针注射器安装好,然后接通电源,进行静电纺丝制备,具体地:3.1)注射器容量使用5ml,设置正电压21kv,负电压-3kv,推注速率a组分为0.1mm/min,b组分为0.03mm/min,接收速率100转/min,接收距离20cm;3.2)纺丝3h以后,可获得pva-cs@phen同轴静电纺丝纤维垫样品。

43.4)将q235钢片在砂纸上打磨后,并在钢片上涂抹乙醇防止腐蚀。

44.5)将上述制备的静电纺丝材料与有机树脂c组分环氧树脂按照厚度比1:3比例混合配比,制备得到的复合涂层, 复合涂层总厚度约为120μm。

45.6)将复合涂层涂布在处理好的q235钢片,室温下干燥72小时,制得具有自预警功能的自修复涂层。

46.对上述获得复合涂层进行性能测试:制备的复合涂层与空白涂层的应力-应变曲线对比如图6所示。与空白环氧涂层相比,复合涂层的断裂应变增加到139%,复合涂层的断裂应力为1.6mpa,是空白涂层的两倍。向环氧涂层中添加适量的纳米纤维可以改善涂层的机械性能。

47.使用手术刀在制备的复合涂层与空白环氧涂层表面划出40μm宽的划痕,并进行盐雾试验。图7为复合涂层与空白涂层破损处在盐雾前后的颜色变化。复合涂层破损处进行盐雾实验后,划痕处出现红色的颗粒,其为邻菲罗啉与 fe

2+

相遇发生的显色反应,通过显微镜观察,phen的保护膜形成的红色颗粒已经完全将划痕处修复。而空白涂层破损处没有颜色变化。

48.实施例六本发明提供一种自预警同轴静电纺丝纤维及自修复涂层的制备,包括同轴壳结构a组分和负载于所述壳结构内部的芯结构b组分,以及有机树脂c组分;具体步骤如下:1)a组分同轴壳溶液制备:将聚合物1、聚合物2、溶剂1、溶剂2按照质量比0.3:1:15:10的比例配比而成,药品加入顺序分别是:1.1)将3g壳多糖(cs)溶解在150ml的2%乙酸水溶液中,并磁力搅拌14小时,直到均匀溶解;1.2)将1g聚乙烯醇(pva)溶于10ml去离子水中,在95℃水浴中加热,并磁力搅拌16小时,直到完全溶解;1.3)将上述两种溶液按照6:4的比例混合,25℃下搅拌3小时;2)b组分同轴芯溶液制备:在10ml去离子水中加入1g邻菲罗啉(phen),在温度25℃,以500rmp的转速搅拌5小时;3)静电纺丝制备:壳芯组分溶液的同轴针注射器安装好,然后接通电源,进行静电纺丝制备,具体地:3.1)注射器容量使用5ml,设置正电压23kv,负电压-3kv,推注速率a组分为0.1mm/min,b组分为0.03mm/min,接收速率100转/min,接收距离20cm;3.2)纺丝3h以后,可获得pva-cs@phen同轴静电纺丝纤维垫样品。

49.4)将q235钢片在砂纸上打磨后,并在钢片上涂抹乙醇防止腐蚀。

50.5)将上述制备的静电纺丝材料与有机树脂c组分环氧树脂按照厚度比1:1比例混合配比,制备得到的复合涂层, 复合涂层总厚度约为120μm。

51.6)将复合涂层涂布在处理好的q235钢片,室温下干燥72小时,制得具有自预警功能的自修复涂层。

52.对上述获得复合涂层进行性能测试:制备的复合涂层与空白涂层的应力-应变曲线对比如图8所示。与空白环氧涂层相比,复合涂层的断裂应变增加到143%,复合涂层的断裂应力为2.5mpa,是空白涂层的三倍。添加纳米纤维可以有效提高涂层的杨氏模量,使涂层更耐外部冲击,并提高涂层的使用寿命。

53.不同涂层修饰的电极的电化学阻抗分析测试如图9所示。从图9的空白涂层与复合涂层划伤后的nyquist对比图中可以看出,两条曲线都在实轴上方呈半圆状。图中的容抗弧大小排列为:空白涂层<复合涂层。复合涂层破损后指示剂从纳米纤维中流出,与金属基底形成络合物,这些不溶于水的反应产物填满裂缝底部形成保护膜,延长了涂层的使用寿命。

54.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

55.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

56.除说明书所述的技术特征外,均为本专业技术人员的已知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1