利用木棉纤维制备Cu/C中空吸波纤维的方法

利用木棉纤维制备cu/c中空吸波纤维的方法

技术领域

1.本发明属于吸波材料领域,涉及一种利用木棉纤维制备cu/c中空吸波纤维的方法。

背景技术:

2.目前,由于吸波材料吸波带宽窄、吸波强度弱、质量大等缺点,使其在实际应用中具有一定的局限性。研究人员发现,除了可以在吸波材料中添加多元素调配吸波性能外,还可以通过在吸波材料中构造中空、多孔、蜂窝、锥形和特殊截面等结构来进一步提高吸波性能。在吸波材料的结构设计中,空心多孔结构的设计与研究较为广泛与固体或致密吸波材料相比,空心结构的存在改善了波阻抗匹配,减少了波在表面的反射,当入射波在孔隙中传播时,会产生多次反射和散射损耗,形成空腔气体的介电损耗,并导致孔隙内的振荡,从而导致共振损耗,提高了微波吸收性能。同时,中空吸波材料具有密度低、重量轻、比表面积大的优点,可以提高电磁波的吸收利用效率。

3.文献1(wei xie,haifeng cheng,zengyong chu,et al.comparison of hollow-porous and solid carbon fibers as microwave absorbents[j].advanced materials research,2010,150-151(150-151).)以干湿法纺丝法纺制的聚丙烯腈基中空多孔纤维为原丝,在250℃氧化1h,在850℃和950℃碳化1h,制得中空多孔碳纤维,但该方法工序复杂,获得的中空结构不够精细。文献2(熊雅媛.炭基纤维管的制备及其吸波性能的研究[d].哈尔滨工业大学,2020.)将静电纺丝制备的前驱体纤维先经过预氧化再煅烧从而制得炭基纤维管,但产品的一维形貌坍塌,呈颗粒状。

[0004]

遗态材料是以复杂精细的动植物为模板,通过浸渍、烧结等手段,制备具有相似结构的功能材料,以氧化物陶瓷材料为主。用遗态法可获得人工手段难以制备的复杂结构。木棉纤维是一种中空管状纤维,木棉纤维长度在20mm左右,中空度可达86%(曹秋玲,王琳.木棉纤维与棉纤维结构性能的比较[j].棉纺织技术,2009,37(11):28-30.)。

技术实现要素:

[0005]

为解决中空吸波纤维制备工艺复杂的问题,本发明提供一种利用木棉纤维制备cu/c中空吸波纤维的方法。相比于目前的以碳纤维及氧化物中空纤维为主,本发明以天然木棉纤维为模板,巧妙地利用木棉本身的碳还原氧化铜,得到金属铜单质,制备出具有木棉相似结构的cu与c复合的中空吸波纤维。

[0006]

本发明的技术方案如下:

[0007]

利用木棉纤维制备cu/c中空吸波纤维的方法,具体步骤如下:

[0008]

步骤1,将含氧可溶于乙醇的铜盐溶解于乙醇水溶液中配制成前驱液;

[0009]

步骤2,将木棉纤维浸泡在前驱液中,充分浸渍后取出挤干并干燥,获得前驱体纤维;

[0010]

步骤3,将前驱体纤维置入管式炉中,在氩气气氛下升温至1000

±

10℃烧结,制得

cu/c中空吸波纤维。

[0011]

进一步地,步骤1中,含氧可溶于乙醇的铜盐为硝酸铜或五水硫酸铜。

[0012]

进一步地,步骤1中,前驱液中,含氧可溶于乙醇的铜盐的浓度为1mol/l。

[0013]

进一步地,步骤1中,乙醇水溶液中,乙醇的体积浓度为50%。

[0014]

进一步地,步骤2中,浸泡时间为5~30min,优选为10min。

[0015]

进一步地,步骤3中,升温速率为3~6℃/min。

[0016]

进一步地,步骤3中,烧结工艺具体为:20~200℃的升温速度为3℃/min,200~700℃的升温速度为5℃/min,700~1000℃的升温速度为6℃/min。

[0017]

本发明与现有的技术比较,具有以下优点:

[0018]

本发明利用木棉纤维为模板,将其浸渍于含氧铜盐的前驱体溶液中,充分浸泡后干燥制得前驱体纤维,经氩气气氛保护烧结,铜盐先分解成稳定的氧化铜,随后木棉模板在氩气气氛保护下裂解为碳并保留中空结构,更高温度时碳还原氧化铜,最终制得cu/c中空吸波纤维。本发明制得的纤维连续性好,中空度高,有很高的孔隙率,密度降低,阻抗匹配得到改善,电磁波在其内部空腔多次反射散射,很大程度上吸收和削弱电磁波,吸波性能可得到大幅提升。同时,通过复制木棉的微观结构,巧妙利用木棉本身碳元素还原氧化铜,使金属中空纤维制备方法简单化。本发明将组分复合与结构优化相结合,实现了阻抗匹配与衰减系数控制吸波性能的协同。

附图说明

[0019]

图1是实施例1中制得的cu/c中空纤维x射线衍射图谱。

[0020]

图2是实施例1中制得的cu/c中空纤维eds图谱。

[0021]

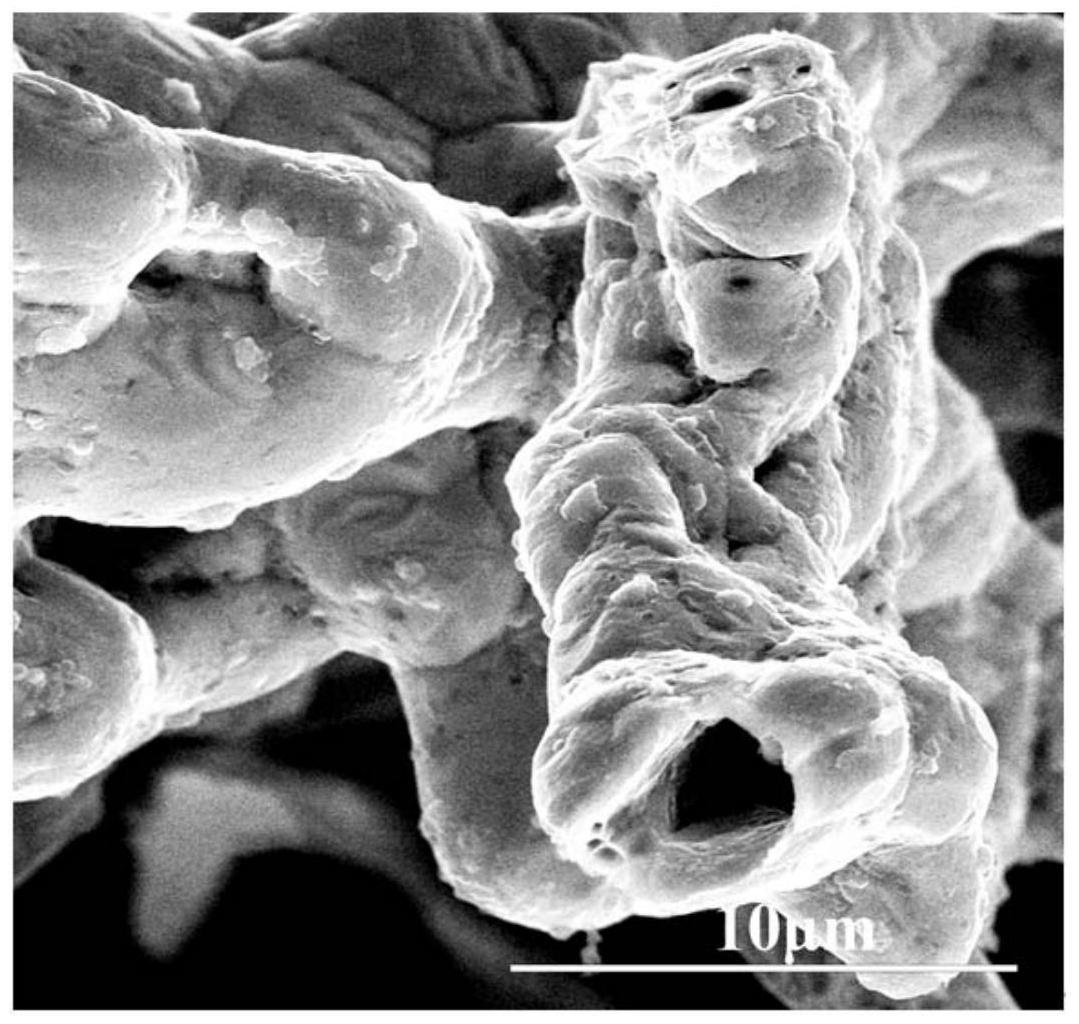

图3是实施例1中制得的cu/c中空纤维高倍率微观结构。

[0022]

图4是实施例1中制得的cu/c中空纤维低倍率微观结构。

[0023]

图5是实施例1中制得的cu/c中空纤维不同厚度下的反射损耗图。

[0024]

图6是实施例2中制得的cu/c中空纤维高倍率微观结构。

[0025]

图7是实施例2中制得的cu/c中空纤维低倍率微观结构。

[0026]

图8是对比例1中制得的cu/c纤维低倍率微观结构。

[0027]

图9是对比例1中制得的cu/c中空纤维不同厚度下的反射损耗图。

[0028]

图10是对比例2中制得的cu/c中空纤维不同厚度下的反射损耗图。

具体实施方式

[0029]

下面结合具体实施例和附图对本发明作进一步详细描述。

[0030]

本发明将天然的木棉模板纤维浸泡在含氧铜盐前驱体溶液中,模板与溶液润湿良好,溶质随溶剂的浸润均匀渗入纤维管壁中,取出干燥制得到前驱体纤维。在烧结过程中,含氧铜盐先分解成稳定的氧化铜,随后木棉模板在氩气气氛保护下裂解为碳并保留中空结构,更高温度时碳还原氧化铜,生成的cu/c产物均匀分布在基体纤维中,所得cu/c产物保留原有木棉模板的中空结构。

[0031]

本发明所制得的cu/c纤维呈中空管状,该结构能够降低密度,改善阻抗匹配,使电磁波在其内部空腔多次反射散射,很大程度上吸收和削弱电磁波,吸波性能可得到大幅提

升。

[0032]

本发明利用木棉纤维获得cu/c中空纤维,相比于目前金属中空纤维制备方法,简化了工艺。且传统的纤维制品以实心纤维为主,其性能决定于前驱体溶液和纺丝工艺,孔隙率低,孔径粗大,本发明利用生物模板,成功地复制了木棉的微观结构。

[0033]

本发明使用木棉纤维制得的cu/c中空纤维,相较于利用木棉纤维制得的氧化物陶瓷中空纤维,有着明显的优势。所得的cu/c纤维塑性好,韧性好,脆性小,单根纤维连续性好,纤维间易搭接成网络状,纤维壁饱满不塌陷。

[0034]

本发明利用氩气(无氧)保护烧结制得木棉形态的cu/c中空纤维的方法,相比于有氧气氛烧结制得木棉形态的氧化物陶瓷中空纤维的方法,有明显的优势。在氩气(无氧)保护下,木棉纤维可裂解为碳,巧妙地利用木棉本身裂解碳来还原铜盐分解的氧化铜得到cu/c中空纤维,能够得到金属单质与碳复合的中空纤维。而传统有氧气氛烧结时,木棉纤维遇到氧气烧蚀,无法获得碳,也无法还原氧化物,最终不能获得金属。

[0035]

相比于目前以碳为主的中空纤维以及通过静电纺丝获得的中空纤维,本发明获得的cu/c中空纤维壁更薄,中空度更高,实现了阻抗匹配与衰减系数的协同,吸波性能更好。

[0036]

实施例1

[0037]

取40.4g的硝酸铜溶入100ml的体积分数50%的乙醇水溶液中,配制浓度为1mol/l的硝酸铜前驱体溶液。将木棉纤维浸入该前驱体溶液中,浸泡10min后,取出烘干。将烘干后的前驱体纤维置入管式炉中,氩气氛围保护烧结,烧结温度为1000℃,烧结的升温速率为:20~200℃:3℃/min、200~700℃:5℃/min、700~1000℃:6℃/min,制得cu/c中空吸波纤维。

[0038]

从图1的x射线衍射图谱和图2的eds图中可知该材料为cu/c复合产物。图3所示为制得的cu/c中空纤维扫描电镜高倍率图,可见纤维呈麻花状,纤维壁变厚,纤维内部有管状微孔,中空结构保留完好。图4为cu/c中空纤维扫描电镜低倍率图,可见纤维连续性较好。图5为制得的cu/c中空纤维不同厚度下的反射损耗图,表明其大部分厚度时均能达到有效吸收(rl《-10db),且在c波段及ku波段具有优异的吸波性能。

[0039]

实施例2

[0040]

取25g的五水硫酸铜溶入100ml的体积分数50%的乙醇水溶液中,配制浓度为1mol/l的硫酸铜前驱体溶液。将木棉纤维浸入该前驱体溶液中,浸泡10min后,取出烘干。将烘干后的前驱体纤维置入管式炉中,氩气氛围保护烧结,烧结温度为1000℃,烧结的升温速率为:20~200℃:3℃/min、200~700℃:5℃/min、700~1000℃:6℃/min,制得cu/c中空纤维。

[0041]

图6为制得的cu/c中空纤维扫描电镜高倍率图,可见纤维呈麻花状,纤维壁变厚,纤维内部有管状微孔,中空结构保留完好。图7为cu/c中空纤维扫描电镜低倍率图,可见纤维连续性较好。

[0042]

对比例1

[0043]

取40.4g的硝酸铜溶入100ml的体积分数50%的乙醇水溶液中,配制浓度为1mol/l的硝酸铜前驱体溶液。将木棉纤维浸入该前驱体溶液中,浸泡10min后,取出烘干;将烘干后的前驱体纤维置入管式炉中,氩气氛围保护烧结,烧结温度为1100℃,烧结的升温速率为:20~200℃:3℃/min、200~700℃:5℃/min、700~1100℃:6℃/min,制得cu/c中空纤维。

[0044]

图8为制得的cu/c中空纤维扫描电镜图,可以看出烧结温度过高制得的中空纤维结构被完全破化,金属cu单质在此温度下熔化,降温再凝固,呈颗粒状,图9为制得的cu/c中空纤维反射损耗图,表明吸波性能不佳。

[0045]

对比例2

[0046]

取40.4g的硝酸铜溶入100ml的体积分数50%的乙醇水溶液中,配制浓度为1mol/l的硝酸铜前驱体溶液。将木棉纤维浸入该前驱体溶液中,浸泡10min后,取出烘干;将烘干后的前驱体纤维置入管式炉中,氩气氛围保护烧结,烧结温度为900℃,烧结的升温速率为:20~200℃:3℃/min、200~700℃:5℃/min、700~900℃:6℃/min,制得cu/c中空纤维。

[0047]

图10为制得的cu/c中空纤维反射损耗图,可以看出,烧结温度过低导致在所有厚度下均未达到有效吸收,表明吸波性能不佳。

[0048]

对比例3

[0049]

取40.4g的硝酸铜溶入100ml的体积分数50%的乙醇水溶液中,配制浓度为1mol/l的硝酸铜前驱体溶液。将木棉纤维浸入该前驱体溶液中,浸泡10min后,取出烘干;将烘干后的前驱体纤维置入马弗炉中,有氧氛围保护烧结,烧结温度为1000℃,烧结的升温速率为:20~200℃:3℃/min、200~700℃:5℃/min、700~1000℃:6℃/min。有氧氛围下,木棉本身的碳被氧化消耗变为co2,不能进行还原反应,最后制得的样品为cuo中空纤维,无法制得金属单质cu与c复合的中空纤维。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1