一种PET草皮纤维长丝的生产工艺的制作方法

一种pet草皮纤维长丝的生产工艺

技术领域

1.本发明涉及纤维生产技术领域,特别是涉及一种pet草皮纤维长丝的生产工艺。

背景技术:

2.当前市面上塑料草皮所用纤维长丝一般以丙纶纤维为主,日晒牢度较低,使用一段时间后容易老化、变色,需要时常更换,但由于其本身价格价高,导致塑料草皮使用成本较高,不利于成本控制。此外,塑料草皮纤维要求采用粗旦纤维,常规工艺较难对其进行完全冷却,而冷却和牵伸过程决定了丝条的结构和性能以及织物的性能,因此必须进一步改进生产工艺。

技术实现要素:

3.本发明的目的在于克服上述现有技术的不足,提供一种pet草皮纤维长丝的生产工艺,所得纤维具有强度高、耐日晒、染色性能好等特点,能够替代丙纶作为制造塑料草皮的原料,有利于提升草皮使用寿命,降低使用成本。

4.为了实现上述目的,本发明采用如下技术方案:

5.一种pet草皮纤维长丝的生产工艺,包括以下步骤:

6.(a)pet切片原料经投料仓、干燥高位料仓后下料至结晶床,进行结晶干燥,控制切片含水率在25ppm以下;

7.(b)将结晶干燥后的切片输送至螺杆挤压机熔融、挤出,然后经计量泵计量后送入纺丝箱中进行纺丝;纺丝箱包括纺丝箱体及含有喷丝板的纺丝组件,喷丝板的喷丝孔截面呈毛虫形、扁平形或扁平中孔形;

8.(c)所得初生丝经三段侧吹风冷却后上油集束处理,经冷却辊机构喂入后进入第一喂入辊、第一牵伸辊、第二牵伸辊牵伸定型,再经卷绕成型处理,得到纤度600-1200d、孔数5-40的成品丝。

9.步骤(a)中,pet切片原料的特性粘度为0.8-0.9dl/g。

10.步骤(a)中,结晶温度为180-185℃,风量为45hz;干燥温度为165-170℃,干燥风露点控制在-85℃以下,干空气压力控制在0.15-0.18mpa,干燥时间为10h。

11.步骤(b)中,螺杆挤压机各区工艺温度为:第一区280-285℃、第二区285-290℃、第三区290-295℃、第四区295-300℃、第五区295-300℃、第六区295-300℃。

12.步骤(b)中,纺丝时纺丝组件压力为15.5-16mpa,纺丝箱体温度控制在297.5-298.5℃。

13.步骤(b)中,纺丝组件采用180g的15目金属砂作为过滤材料,金属砂层中设有一40目单层网。

14.纺丝组件还包括设于喷丝板上的600目五层滤网。

15.步骤(c)中,侧吹风冷却成型区域分为长度为0.6、0.8、0.7m三段,第一段风速为0.85m/s,第二段风速为1.5m/s,第三段风速为0.85m/s;各段风温度均在20-23℃,湿度控制

在85-95%,风压600kpa。

16.步骤(c)中,上油率控制在1.3-1.35%。

17.步骤(c)中,冷却辊辊面温度控制在15-17℃,速度为1280-1300m/min,绕丝圈数为10圈;第一喂入辊速度为1345-1360m/min,温度控制在104-106℃,绕丝圈数8圈;牵伸倍数为控制为1.05-1.08;第一牵伸辊速度为2020-2040m/min,温度控制在129-131℃,绕丝圈数7圈,牵伸倍数为控制为1.50-1.53;第二牵伸辊速度为4060-4075m/min,温度控制在174-176℃,绕丝圈数6圈,牵伸倍数为控制为2.0-2.05;卷取成型速度为3995-4010m/min。

18.本发明的有益效果是:通过改变喷丝板结构、三段式侧吹风工艺、冷却辊牵伸工艺的优化改进,制备出强度高、耐日晒、染色性能好的pet纤维长丝,能够替代丙纶作为制造塑料草皮的原料,提升了草皮使用寿命,降低了使用成本。

附图说明

19.图1为本发明的单个喷丝孔截面示意图;(a)表示毛毛虫结构,(b)表示扁平形结构,(c)表示扁平中孔形结构;

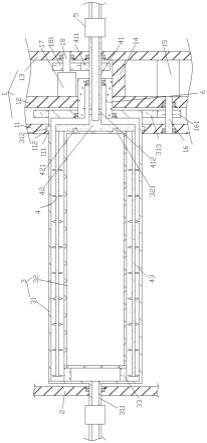

20.图2为本发明的冷却辊机构的结构图。

21.图中:第一架体1、第一侧板11、开口111、滑槽112、第二侧板12、第三侧板13、连板14、第一电机15、a轴16、a齿轮161、第二电机17、b轴18、b齿轮181、第二架体2、冷却辊3、外辊体31、辊轴311、滑轨312、辊齿轮313、内辊体32、凸环321、连接柱33、搅拌件4、主轴41、轴齿轮411、通孔412、连接盘42、凹槽421、搅拌桨43、转动接头5、连轴套6。

具体实施方式

22.下面结合附图和具体实施方式对本发明作进一步描述:

23.实施例1

24.一种pet草皮纤维长丝的生产工艺,包括以下步骤:

25.(a)pet切片原料经投料仓、干燥高位料仓后下料至结晶床,进行结晶干燥,控制切片含水率在25ppm以下;pet切片原料的特性粘度为0.8dl/g;结晶温度为185℃,风量为45hz;干燥温度为168℃,干燥风露点控制在-85℃以下,干空气压力控制在0.18mpa,干燥时间为10h。

26.(b)将结晶干燥后的切片输送至螺杆挤压机熔融、挤出,然后经计量泵计量后送入纺丝箱中进行纺丝;纺丝箱包括纺丝箱体及含有喷丝板的纺丝组件,喷丝板的喷丝孔截面呈毛虫形;螺杆挤压机各区工艺温度为:第一区282℃、第二区288℃、第三区294℃、第四区297℃、第五区298℃、第六区298℃。

27.纺丝时纺丝组件压力为16mpa,纺丝箱体温度控制在297.5℃。

28.纺丝组件采用180g的15目金属砂作为过滤材料,金属砂层中设有一40目单层网。

29.纺丝组件还包括设于喷丝板上的600目五层滤网。

30.(c)所得初生丝经三段侧吹风冷却后上油集束处理,上油率控制在1.3%;经冷却辊机构喂入后进入第一喂入辊、第一牵伸辊、第二牵伸辊牵伸定型,再经卷绕成型处理,得到成品丝。

31.侧吹风冷却成型区域分为长度为0.6、0.8、0.7m三段,第一段风速为0.85m/s,第二

段风速为1.5m/s,第三段风速为0.85m/s;各段风温度均在22℃,湿度控制在85%,风压600kpa。

32.冷却辊辊面温度控制在16℃,速度为1290m/min,绕丝圈数为10圈;第一喂入辊速度为1355m/min,温度控制在105℃,绕丝圈数8圈;牵伸倍数为控制为1.05;第一牵伸辊速度为2035m/min,温度控制在129℃,绕丝圈数7圈,牵伸倍数为控制为1.50;第二牵伸辊速度为4065m/min,温度控制在174℃,绕丝圈数6圈,牵伸倍数为控制为2.0;卷取成型速度为4000m/min。

33.实施例2

34.一种pet草皮纤维长丝的生产工艺,包括以下步骤:

35.(a)pet切片原料经投料仓、干燥高位料仓后下料至结晶床,进行结晶干燥,控制切片含水率在25ppm以下;pet切片原料的特性粘度为0.9dl/g;结晶温度为185℃,风量为45hz;干燥温度为170℃,干燥风露点控制在-85℃以下,干空气压力控制在0.18mpa,干燥时间为10h。

36.(b)将结晶干燥后的切片输送至螺杆挤压机熔融、挤出,然后经计量泵计量后送入纺丝箱中进行纺丝;纺丝箱包括纺丝箱体及含有喷丝板的纺丝组件,喷丝板的喷丝孔截面呈扁平形;螺杆挤压机各区工艺温度为:第一区285℃、第二区290℃、第三区295℃、第四区300℃、第五区300℃、第六区300℃。

37.纺丝时纺丝组件压力为16mpa,纺丝箱体温度控制在298.5℃。

38.纺丝组件采用180g的15目金属砂作为过滤材料,金属砂层中设有一40目单层网。

39.纺丝组件还包括设于喷丝板上的600目五层滤网。

40.(c)所得初生丝经三段侧吹风冷却后上油集束处理,上油率控制在1.35%;经冷却辊机构喂入后进入第一喂入辊、第一牵伸辊、第二牵伸辊牵伸定型,再经卷绕成型处理,得到成品丝。

41.侧吹风冷却成型区域分为长度为0.6、0.8、0.7m三段,第一段风速为0.85m/s,第二段风速为1.5m/s,第三段风速为0.85m/s;各段风温度均在23℃,湿度控制在95%,风压600kpa。

42.冷却辊辊面温度控制在17℃,速度为1300m/min,绕丝圈数为10圈;第一喂入辊速度为1345m/min,温度控制在106℃,绕丝圈数8圈;牵伸倍数为控制为1.08;第一牵伸辊速度为2040m/min,温度控制在131℃,绕丝圈数7圈,牵伸倍数为控制为1.53;第二牵伸辊速度为4070m/min,温度控制在174℃,绕丝圈数6圈,牵伸倍数为控制为2.05;卷取成型速度为4010m/min。

43.实施例3

44.一种pet草皮纤维长丝的生产工艺,包括以下步骤:

45.(a)pet切片原料经投料仓、干燥高位料仓后下料至结晶床,进行结晶干燥,控制切片含水率在25ppm以下;pet切片原料的特性粘度为0.85dl/g;结晶温度为180℃,风量为45hz;干燥温度为165℃,干燥风露点控制在-85℃以下,干空气压力控制在0.18mpa,干燥时间为10h。

46.(b)将结晶干燥后的切片输送至螺杆挤压机熔融、挤出,然后经计量泵计量后送入纺丝箱中进行纺丝;纺丝箱包括纺丝箱体及含有喷丝板的纺丝组件,喷丝板的喷丝孔截面

呈扁平中孔形;螺杆挤压机各区工艺温度为:第一区280℃、第二区285℃、第三区290℃、第四区295℃、第五区295℃、第六区295℃。

47.纺丝时纺丝组件压力为15.5mpa,纺丝箱体温度控制在298℃。

48.纺丝组件采用180g的15目金属砂作为过滤材料,金属砂层中设有一40目单层网。

49.纺丝组件还包括设于喷丝板上的600目五层滤网。

50.(c)所得初生丝经三段侧吹风冷却后上油集束处理,上油率控制在1.35%;经冷却辊机构喂入后进入第一喂入辊、第一牵伸辊、第二牵伸辊牵伸定型,再经卷绕成型处理,得到成品丝。

51.侧吹风冷却成型区域分为长度为0.6、0.8、0.7m三段,第一段风速为0.85m/s,第二段风速为1.5m/s,第三段风速为0.85m/s;各段风温度均在20℃,湿度控制在85%,风压600kpa。

52.冷却辊辊面温度控制在15℃,速度为1280m/min,绕丝圈数为10圈;第一喂入辊速度为1360m/min,温度控制在104℃,绕丝圈数8圈;牵伸倍数为控制为1.05;第一牵伸辊速度为2020m/min,温度控制在131℃,绕丝圈数7圈,牵伸倍数为控制为1.53;第二牵伸辊速度为4060m/min,温度控制在176℃,绕丝圈数6圈,牵伸倍数为控制为2.0;卷取成型速度为3995m/min。

53.各实施例制备的纤维性能如下表所示。

54.项目指标要求实施例1实施例2实施例3条干均匀度cv%3.0-6.05.54.95.7纤度(dtex)666-670667668670断裂强度(cn/dtex)7.5-9.08.58.88断裂伸长率%15-2519.221.320.7含油率%1.2-1.51.321.41.35沸水收缩率%3-74.54.74.5染色等级4.04.04.04.0

55.纺丝得到的初生纤维,需经过后续冷却、牵伸定型等加工以完善其结构,增加其力学性能。现有技术中通常采用在冷却辊内通入冷却水进行冷却固化定型,但现有的冷却辊内部只设置了一根螺旋管道,进水管道和出水管道之间的距离较远,使水的流动距离拉长,导致进水管道和出水管道之间的温度差异较大,这样不同区域的丝束降温不均匀,成品丝性能差别较大,质量不稳定,并且从冷却辊出来的丝束温度低的部分下垂严重,易缠绕在导丝轮上,产生较多的废丝,严重影响成品率。

56.如图2所示,本发明各实施例采用的冷却辊机构包括机架、转动安装在机架两侧之间的冷却辊3和穿入冷却辊3内的搅拌件4,所述搅拌件4与冷却辊3为相向转动设置,所述冷却辊3包括内外间隔设置的内辊体32和外辊体31,所述内辊体32与外辊体31之间的空间形成冷却水通道,所述搅拌件4包括主轴41、固装在主轴41内端的连接盘42和固定在连接盘42外侧的若干圆周均布的搅拌桨43,所述主轴41为中空结构,所述主轴41外端通过转动接头5与外界进水管连接,主轴41内腔与冷却水通道连通,所述内辊体32一端与连接盘42转动连接,连接盘42与外辊体31一端间隔设置,所述内辊体32另一端通过圆周分布的连接柱33与外辊体31固连,所述外辊体31包括位于另一端的中空辊轴311,所述辊轴311通过转动接头5

与外界出水管连接。

57.所述机架包括位于冷却辊3两侧的第一架体1和第二架体2,所述第一架体1包括由内至外设置的第一侧板11、第二侧板12和第三侧板13,所述第二侧板12上固定穿设有连轴套6,所述外辊体31转动穿过第一侧板11且连轴套6内端伸入连轴套6并与连轴套6转动连接。连轴套6内端开口的中空结构,为进一步保证连轴套6的安装稳定性,所述第二侧板12和第三侧板13间设置横向连板14,连轴套6外端固定在连板14上。外辊体31外壁凸起形成环形滑轨312,第一侧板11上设有供外辊体31穿过的开口111,所述开口111内壁凹陷形成与滑轨312转动套合的环形滑槽112。

58.所述第一架体1内设有第一电机15,所述第一电机15通过齿轮结构驱动冷却辊3转动。所述第一电机15上连接有a轴16,a轴16转动安装在第一侧板11与第二侧板12之间,a轴16上固定套设有a齿轮161,所述外辊体31上固定套设有与a齿轮161啮合的辊齿轮313。

59.所述主轴41转动穿过连轴套6与第三侧板13,所述第一架体1内设有第二电机17,所述第二电机17通过齿轮结构驱动主轴41转动。所述第二电机17上连接有b轴18,b轴18外端与第三侧板13转动连接,b轴18上固定套设有b齿轮181,所述主轴41上固定套设有与b齿轮181啮合的轴齿轮411。

60.所述主轴41内端圆周分布有通孔412,主轴41内腔通过通孔412与冷却水流道连通。

61.所述内辊体32一端外壁凸起形凸环321,所述连接盘42上设有与凸环321滑动连接的环形凹槽421。

62.所述辊轴311转动穿过第二架体2,辊轴311内腔与冷却水通道连通。内辊体32另一端利用连接柱33的连接设置,相邻连接柱33之间能够供冷却水流出。

63.本发明冷却辊机构在不影响辊体转动的前提下,设置直通型冷却水流道,缩短水流动距离,减少进出口温差,通过主轴41通入冷却水,利用搅拌件4对冷却水进行搅拌使得辊体内各处冷却水温度一致,有效改善了冷却效果,使得丝束受热均匀,同时当冷却水温度略高时,还可以通过搅拌件4的搅拌快速散热,保证冷却水温度符合要求,具有温度快速调节功能。以实施例1的方法采用常规冷却辊进行生产,发现断裂断裂强度普遍在7.0-7.5之间,批量生产过程中采用改进后的冷却辊成品率要高5.24%。

64.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1