一种涡流纺纱工艺的制作方法

1.本发明涉及棉纺纱技术领域,尤其涉及一种涡流纺纱工艺。

背景技术:

2.纺纱工艺是将无序短纤维纺制成连续纱线的过程,一般包括原料准备、开松除杂、并合梳理、牵伸加捻、蒸纱定捻等工序。目前使用面最广的纺纱工艺是环锭纺纱工艺,但是幻定纺纱工艺流程长、产量较低,所以具有流程短、大牵伸、大卷装等优点的自由端纺纱工艺得到较快的发展。

3.涡流纺纱是自由端纺纱方法之一,涡流纺纱通过气流将纤维条进行加捻成纱,机构和操作简单,纺纱速度极高,且无纤维散失,飞花少,适合纺制化纤、纯纺或混纺的中粗号纱,用作起绒纱和包芯纱等效果较好。

4.涡流纺纱主要具有以下优点:

5.1)速度快,产量高:相当于4-5倍的环锭纱。一个涡流纺纱头的产量相当于2.08个转杯纺纱头或8.5个环锭。

6.2)工艺流程短,生产率高:涡流纺纱使用纤维条直接纺制筒子纱,因此与其他新型纺纱一样,可以省去粗纱和络筒两个工序。涡流纺断头率低,返花损失小,产出率在99%以上。

7.3)可纺性强,适合羊绒制品:纱线结构膨松,所以染色性、吸浆性、透气性较好,抗起球性、耐磨性也较好。纱线支数范围限于中低支数纱线,适用于羊绒制品。

8.4)操作简单,接头方便:由于涡流管是静止的,没有高速旋转部件,接头非常方便简单,断头后无需清洗,改善了工作环境。因为涡流纺纱没有高速旋转部件,所以不存在高速轴承的润滑问题,损耗小,噪音小,维修方便。

9.但是现有的涡流纺纱工艺中是通过机械手段对纤维进行除尘,除尘不完全;并且在涡流设备中通过喷洒水雾对需要加捻的条纤维表面加湿,虽然能够起到减少起绒,但是纤维条在涡流设备中处于转动状态,采用喷洒水雾的方式效果并不明显,条纤维表面的棉绒依旧会脱落,然后附着在纺纱表面,影响成纱质量。

技术实现要素:

10.针对现有技术中存在的问题,本发明提供一种涡流纺纱工艺。

11.为实现上述目的,本发明提供一种涡流纺纱工艺,其特征在于,所述工艺的步骤包括:

12.1)通过抓棉机械对原棉进行抓取,获取束状纤维;

13.2)通过梳棉机对所述束状纤维进行梳理,获取条状纤维;

14.3)通过并条机将所述条状纤维进行均匀混合,获取条状棉;

15.4)通过水池对所述条状棉进行表面清洗,并通过牵引装置对经过清洗的条状棉进行拉伸,并静置。

16.5)将经过静置的所述条状棉导入涡流纺纱机进行纺制,获取涡流纱。

17.6)通过烘干设备对导出的所述涡流纱进行烘干。

18.具体的,所述通过水池对所述条状棉进行表面清洗,并通过牵引装置对经过清洗的条状棉进行拉伸,并静置,包括:

19.将所述条状棉浸没至水池中清洗;

20.通过牵引装置带动所述条状棉,将所述条状棉从所述水池中牵引出;

21.将经过清洗的所述条状棉静置至表面没有水滴滴落。

22.具体的,所述条状棉放置在水平的网状平台上静置。

23.具体的,所述通过烘干设备对导出的所述涡流纱进行烘干,包括:

24.通过牵引设备对从所述涡流纺纱机中导出的所述涡流纱进行牵引;

25.将所述涡流纱牵引至烘干设备进行至少一次烘干处理;

26.对经过烘干处理的所述涡流纱进行冷却。

27.具体的,所述通过抓棉机械对原棉进行抓取,获取束状纤维,包括:

28.通过抓棉机械将原棉抓取成块状纤维;

29.对所述块状纤维进行拍打开松及除尘。

30.具体的,对块状纤维拍打开松的辊轴表面包有锯条。

31.具体的,所述通过并条机将所述条状纤维进行均匀混合,获取条状棉,包括:

32.将所述条状纤维流入并条机均匀混合,并且将所述条状纤维拉直;

33.通过精梳机对所述条状纤维进行梳理;

34.通过并条机将所述条状纤维进行并合处理,获取条状棉。

35.本发明的有益效果如下:

36.(1)通过开棉机对原棉进行开松、除杂和混和,去除原棉中的杂质,同时使得原棉更加稀松,使棉纤维松解,同时开棉机采用拍击的方式,能够有效避免对可纺纤维的损伤。

37.(2)通过梳棉机对松解的棉纤维进行梳理,能够有效对原棉中的杂质进行清除,保证成纱质量,同时,对棉纤维的梳理,能够使得纤维进一步地分离成单纤维状态,且呈平行伸直状态,便于纤维成条,同时减少棉绒的产生。

38.(3)通过并条机将经过梳理的棉纤维并合成条,并且使得条纤维均匀、伸直,避免条状纤维粗细不均而导致纺纱质量降低,且能够清除条状纤维的弯钩和弯曲,减少棉绒和无法成纱的纤维的数量,保证成纱质量。

39.(4)通过清水对条状纤维进行清洗,能够进一步清除灰尘和疵点,同时,能够进一步清除弯曲的纤维,清理条状纤维表面的棉绒,同时,湿润的条状纤维表面的纤维棉绒会贴合在条状棉上,减少涡流纺纱过程中棉绒脱落的问题,提高成纱质量。

40.(5)通过烘干设备对成纱进行烘干,通过加热和风干结合的方式加快纺纱的干燥速度,同时,风干的方式,能够清除纺纱表面附着的未能成纱的棉绒等轻质杂质,从而提高成纱质量。

附图说明

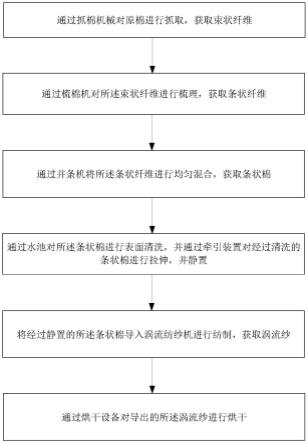

41.图1为本发明提供的一种涡流纺纱工艺的一种实施例的流程示意图。

42.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

43.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

44.本发明实施例提供了一种涡流纺纱工艺。

45.参照图1,图1为本发明提供的一种涡流纺纱工艺的一种实施例的流程示意图。

46.具体地,本实施例提供的涡流纺纱工艺包括以下步骤:

47.1)通过抓棉机械对原棉进行抓取,获取束状纤维;

48.抓棉是棉纺工程中的第一道工序,抓棉机担负着精细抓取,初步开松及混合的任务,向后道工序供应开松程序较好,杂质能充分暴露在棉束表层,成分较全,初步混和,大小较均匀的棉束,并在抓取过程中减少纤维损伤,少产生短绒,抓棉机是为后道工序进一步开松、除杂、混和创造条件。

49.抓棉主要起到以下作用:

50.开松:把原棉中压紧的纤维块松解成较小的纤维束,同时避免纤维的损伤和杂质的碎裂;

51.除杂:清除原料中大部分的杂质和疵点以及部分短绒,同时避免可纺纤维的损耗;

52.混合:使不同成分、不同等级的原料充分混和,保证成纱质量的均匀一致;

53.成卷:均匀喂给,制成一定重量和长度的纤维卷,以满足后续工序的需要。

54.抓棉机械的主要作用是从原棉中抓取原料并喂给整套开清棉联合机,同时还具有一定的开松和混和作用。

55.其中,抓棉操作包括:

56.通过抓棉机械将原棉抓取成块状纤维;

57.对块状纤维进行拍打开松及除尘。

58.进一步地,对块状纤维拍打开松的辊轴表面包有锯条。

59.进一步地,通过拍打的方式对块状纤维进行开松和除尘,能够有效避免对纤维的损伤。

60.进一步地,辊轴表面的锯条可以实现对棉块的撕扯、打击和抓取,从而实现开松作用。抓棉机在满足产量的条件下,要求抓取的棉块尽量小些,以利于棉箱机械的混和与除杂。

61.2)通过梳棉机对所述束状纤维进行梳理,获取条状纤维;

62.原棉或棉型化纤经开棉工序后制成的棉卷或棉层中,纤维多呈束、块状,且有不少杂质,还需要进行细致的梳理加工。梳理机的作用就是通过细致的梳理将束、块状纤维进一步地分解成单纤维状态,清除杂质和疵点,并制成一定规格的卷装。

63.梳棉机的工作流程如下:

64.梳理,对束、块状纤维进行细致的梳理,使其分离成单纤维状态,并尽可能使纤维伸直平行;

65.除杂,进一步清除喂入半制品内的杂质、疵点和部分短纤维;

66.成条,为便于下道工序加工、储存和运输,将纤维制成符合一定规格和质量要求的棉条,并有规律的圈放在条筒内。

67.梳理作用的实现主要是依靠针齿对纤维的作用,两个对纤维有一定握持力且具有较小隔距地针齿面作相对运动,纤维在其中受到两个针齿面的共同作用,从而被拉扯、梳

理。

68.进一步地,为提高质量,可以对经过梳理的棉纤维再进行精梳,清理棉纤维中的短纤维,并进一步的剔除棉纤维中的杂质,从而提高成纱质量。

69.3)通过并条机将所述条状纤维进行均匀混合,获取条状棉;

70.原棉经过开清、梳理开序,制成的条子已经成为连续的条状纤维半制品,但其重量不匀率较大,条子中大部分的纤维呈弯钩或弯曲状态,而且还存在一部分小棉束,纤维分离状态较差。由于生条的质量和结构状态离成纱的要求还有很大差距,不能直接用于纺纱,还必须经过并条处理。具体过程如下:

71.用多根条子并合的方法,使条子的粗细段随机叠合,从而改善条子的中、长片段均匀度;

72.用牵伸的方法将并合喂入的多根条子拉细,使输出的条子不致增粗;

73.用牵伸的方法使纤维间产生滑移,提高纤维的伸直平行度和分离度,消除弯钩和卷曲,从而改善条子的结构;

74.利用反复并合和牵伸,使纤维混和均匀,稳定成纱质量;

75.按要求制成适合的卷装。

76.本实施例中,通过并和过程,将两根或两根以上的棉条平行叠合成一个整体。在并和过程中,若粗段与细段相并和,便可获得明显的均匀效果;若粗段(或细段)与粗细适中的片段相并合,由于棉条片段重量或粗细相对差异较小,所以均匀效果依然存在;当相对应的片段中粗段与粗段或细段与细段相并和时,片段的均匀度未被改善,但也没有恶化。因此,棉条经过合并后,长片段不匀得到了改善。并和的棉条根数越多,棉条间粗、细段相并和的机会就越多,粗段与粗段(或细段与细段)相并和的机会就越少,所以,并和均匀效果也越加明显。

77.牵伸就是将须条抽长拉细。牵伸过程的作用在于将须条单位长度的重量变轻,使其横截面内的纤维根数减少。通过牵伸还提高了须条内纤维的平行伸直程度。牵伸的实质就是须条中纤维之间产生相对运动,而被分配在更长的长度内,从而使须条长度增加、截面变细、截面内纤维根数减少、纤维得到伸直平行。

78.4)通过水池对所述条状棉进行表面清洗,并通过牵引装置对经过清洗的条状棉进行拉伸,并静置。

79.将制成卷装的条状棉浸没到水池中,通过牵引装置牵引条状棉通过水池,通过条状棉在水中的移动,对条状棉进行清洗,将条状棉表面的灰尘以及残留的疵点清除,同时条状棉浸湿水后,会使得条状棉表面未完全贴合的棉绒贴合到条状棉表面。

80.通过牵引装置将浸湿后的条状棉牵引到静置平台上,静置平台中间设置一定的容置空间,静置平台上表面设置网状平台,条状棉静置在网状平台上,条状棉吸附的水会经由网状平台下漏到容置空间中,等条状棉表面没有明显水珠低下,即可将条状棉喂入涡流纺纱机中。

81.经过清水清洗,条状棉表面灰尘和附着的疵点等杂质能够被清洗干净,有益于最终成纱的质量,同时经过静置后,条状棉保持湿润状态,但是不至于太过潮湿,不影响涡流纺纱的质量和速率,同时条状棉表面的纤维棉绒会贴合在条状棉上,减少涡流纺纱过程中棉绒脱落的问题,提高成纱质量。

82.5)将经过静置的所述条状棉导入涡流纺纱机进行纺制,获取涡流纱。

83.涡流纺纱是利用固定不动的涡流纺纱管,来代替高速回转的纺纱杯进行纺纱的一种新型纺纱方法。

84.条状棉由给棉罗拉喂入,经过刺辊开松成单纤维,借气流的作用,从输棉管道高速喂入涡流管内。涡流管由芯管和外管两部分组成。外管上开有三只切向的进风口,下端与鼓风机相连,风机不断地从管中抽取空气,外面的空气沿进风口进入涡流管内,产生旋涡状的气流。也可以用一组螺旋形导向片,使空气沿导向片引入管内而形成涡流。高速回转的涡流沿涡流管的轴向运动,与切向通道送入的纤维流同向回转,达到轴向平衡。当旋转向上的气流到达芯管时,与输棉管道进入的纤维汇合,沿涡流管内壁形成一个凝聚纤维环,稳定地围绕涡流管轴线,高速回转,将纤维加捻成纱。纱从导纱孔中连续不断地由引出罗拉引出。

85.涡流纺纱最主要的特点是省去了高速回转的纺纱部件。由于采用气流加捻摆脱了高速加捻部件引起的转动惯性问题和轴承负荷问题,以及因纺纱形成的气圈而增大了纺纱张力的问题。涡流纺纱采用涡流管成纱,由于涡流管静止不动,无高速回转部件,所以接头十分方便简单,断头后不需要清扫。且涡流纺纱对前纺设备和温湿度无特殊要求,可以对原棉进行更多的清理手段,比如水洗,从而提高成纱质量。

86.6)通过烘干设备对导出的所述涡流纱进行烘干。

87.引出的纺纱仍然是潮湿状态的,此处,需要通过牵引设备将纺纱牵引进入烘干设备,烘干设备采用加热和风干结合的方式对纺纱进行烘干,加热能够加快纺纱的烘干速度,而风干在加快烘干速度的同时,能够清除纺纱表面未能成纱的棉绒等轻质杂质,从而提高成纱质量。

88.进一步地,可以对纺纱进行多次流动烘干,在保证快速烘干的同时,还需避免对纺纱产生局部烘干,导致纺纱形变。

89.进一步地,完成纺纱的烘干之后,需要对纺纱进行冷却,可以采用静置冷却的方式,或者其他可用于纺纱冷却的方式,待纺纱完全冷却之后,再将纺纱进行卷积转运,防止纺纱堆积无法散热,而导致卷积的纺纱内部因温度过高而发生形变,甚至燃烧,造成安全隐患和经济损失。

90.本实施例中,通过开棉机对原棉进行开松、除杂和混和,去除原棉中的杂质,同时使得原棉更加稀松,使棉纤维松解,同时开棉机采用拍击的方式,能够有效避免对可纺纤维的损伤;通过梳棉机对松解的棉纤维进行梳理,能够有效对原棉中的杂质进行清除,保证成纱质量,同时,对棉纤维的梳理,能够使得纤维进一步地分离成单纤维状态,且呈平行伸直状态,便于纤维成条,同时减少棉绒的产生;通过并条机将经过梳理的棉纤维并合成条,并且使得条纤维均匀、伸直,避免条状纤维粗细不均而导致纺纱质量降低,且能够清除条状纤维的弯钩和弯曲,减少棉绒和无法成纱的纤维的数量,保证成纱质量;通过清水对条状纤维进行清洗,能够进一步清除灰尘和疵点,同时,能够进一步清除弯曲的纤维,清理条状纤维表面的棉绒,同时,湿润的条状纤维表面的纤维棉绒会贴合在条状棉上,减少涡流纺纱过程中棉绒脱落的问题,提高成纱质量;通过烘干设备对成纱进行烘干,通过加热和风干结合的方式加快纺纱的干燥速度,同时,风干的方式,能够清除纺纱表面附着的未能成纱的棉绒等轻质杂质,从而提高成纱质量。

91.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发

明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1