一种性能优异的电子元器件用高dpf聚酰胺工业丝的制作方法

一种性能优异的电子元器件用高dpf聚酰胺工业丝

1.本技术是申请号:202011528432.1、申请日:2020-12-22、名称“一种电子元器件用高dpf聚酰胺工业丝及其生产方法”的分案申请。

技术领域

2.本发明涉及一种聚酰胺工业丝。

背景技术:

3.除尘清洗毛刷是最常用的工业毛刷,尤其在精密电子器件方面对毛刷的品质要求极高。由于聚酰胺纤维具有较好的弹性、优异的耐磨性和抗静电性,在工业毛刷中的用量越来越大,而普通的聚酰胺刷丝由于其根数多,单根纤维的纤度较小,约为4-8旦,在使用中由于硬度不够而变形,且易产生毛丝。

技术实现要素:

4.本发明的目的在于提供一种性能优异的电子元器件用高dpf聚酰胺工业丝。

5.本发明的技术解决方案是:一种电子元器件用高dpf聚酰胺工业丝,其特征是:dpf为10-30,横截面为圆形,dpf(denier per filament)是指每根丝的线密度大小。

6.一种电子元器件用高dpf聚酰胺工业丝的生产方法,其特征是:包括:切片混合

→

单螺杆熔融挤出

→

计量喷丝

→

液体冷却

→

除水

→

收卷;然后再经:上油

→

三级拉伸

→

定型

→

收卷;切片混合的具体方法:原料为相对粘度为2.40

±

0.10的pa6-pa66共聚切片、相对粘度为3.40

±

0.03的pa6切片、抗热氧助剂,质量百分数配比如下:pa6-pa66共聚切片

ꢀꢀꢀꢀꢀꢀꢀ

60%-80%pa6切片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15%-35%抗热氧助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5%;各组分用量之和为100%;单螺杆熔融挤出的具体方法:挤出机温度为275℃-285℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为30

±

1℃,初生丝的总纤度为2000-20000d,纺丝速度为50-100m/min;收卷的具体方法:根据丝束线密度大小计算收卷机伺服驱动器电子齿轮比,设计出不同的花纹,避免丝卷两侧网丝的出现,并使得卷装重量最大化,且锭位带有恒张力控制,避免初生丝被提前拉伸,减少长短丝。

7.上油的具体方法:采用电导率小于20us/cm的去离子水将合成纤维油剂hq-6046配制成乳液,浓度15-18%,降低油剂的表面张力小,提高对初生丝的润湿性能,并可提高油剂的耐热温度至

200℃以上,且油膜强度高;再添加乳液总质量2-4%的抗静电剂脂肪醇醚磷酸酯moa3p,进一步提高油剂对初生丝的集束性,减少分散,保证后拉伸的张力稳定,减少毛丝和断头;采用带有凹槽的油轮,凹槽深度和宽度根据初生丝总纤度的大小而改变,范围均为0.5mm-1.6mm,且油轮上方盖有羊毛毡,使初生丝被完全包覆于油剂中,保证上油均匀性;后拉伸及热定型的具体方法:采用三级热风拉伸,均使用双层热风烘箱,第一级热风拉伸温度分为70-90℃,拉伸倍率为3.6-4.0;第二级热风拉伸温度为120-140℃,拉伸倍率为1.0-3.0;第三级热风拉伸温度为160-180℃,拉伸倍率为1.0-2.0;拉伸速度为120-160m/min;采用松弛热定型,双层热风烘箱,热定型烘箱温度为190-200℃,欠喂率2-5%;所述抗热氧助剂制备的具体方法:采用双螺杆挤出机,先将相对粘度为3.40

±

0.03的聚己内酰胺pa6切片通过主喂料螺杆定量送入到同向双螺杆中,再利用螺杆二区旁的第一侧喂料将抗氧剂ao3398和抗氧剂1010定量送入到双螺杆中,质量复配比例为:抗氧剂ao3398:抗氧剂1010=1:2,最后通过螺杆六区旁的第二侧喂料将光稳定剂h3391和uv326定量送入到双螺杆中,质量复配比例:光稳定剂h3391:uv326=1:1;pa6切片质量分数为90%,抗氧剂质量分数为5%,光稳定剂质量分数为5%;双螺杆熔融的温度为200℃-230℃,过滤目数为200-300目,液体冷却温度为25℃

±

1℃,粒子外型形态为柱状颗粒φ2-2.5

×

2-2.5;先在双螺杆的初始段喂入抗氧剂,自始至终保护pa6切片,再在双螺杆的中部喂入光稳定剂,由于其熔点较高,中部的螺杆温度高,能够减少硬剪切作用,使助剂快速熔融共混,并减少其在螺杆中的停留时间。

8.本发明利用液体骤冷和三级后拉伸工艺加工高dpf聚酰胺工业丝,较高的dpf具有较小的比表面积,相对于常规聚酰胺工业丝(dpf:4-8),本发明的产品质地较硬,更适合作为工业毛刷的原材料,解决了常规聚酰胺工业刷丝质地较软、易掉毛等问题。

9.将复配抗氧剂、复配光稳定剂和pa6切片经双螺杆制备聚酰胺抗热氧助剂,调整助剂的添加顺序,避免聚酰胺在单螺杆中的降解和助剂的失效分解。将pa6-pa66共聚切片和pa6切片共混纺丝,利用共聚切片增加聚酰胺工业丝的柔韧性,通过改变共聚切片的占比,调整刷丝柔韧性的大小。在初生丝冷却固化成形过程中,采用特殊的液体冷却液,冷却介质渗透至无定型非晶区中,增加了纤维的表面活性和亲水性能,大大提升了刷丝的抗静电性能,避免在原料中添加分子量较低的抗静电母粒,其易引起熔融聚酰胺的热氧降解。液体骤冷固化和多级拉伸赋予了聚酰胺工业丝较高的强度和较低的伸长率。特殊的油剂配方和上油装置进一步提高油剂对初生丝的集束性,保证上油的均匀性和后拉伸的张力稳定,减少丝束的分散、毛丝和断头。

10.下面结合实施例对本发明作进一步说明。

具体实施方式

11.实施例1:一种电子元器件用高dpf聚酰胺工业丝,其原料组分按质量百分数配比为:pa6切片95%、抗热氧助剂5%。其生产方法如下:第一步:按质量分数配比称取各组分,依次加入到高速搅拌机中,混合10min后,加入到单螺杆挤出机料斗中,螺杆各区温度分别为:260℃、265℃、265℃、260℃、260℃,冷却

液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为30℃,纺丝速度为50m/min,初生丝规格为19536d/192f;第二步:上油后拉伸,拉伸烘箱温度分别为80℃、120℃和160℃,三级拉伸倍数分布为3.7

×

2.2

×

1.2倍,热定型温度为190℃,欠喂率为2%,拉伸速度为120m/min(六牵),产品丝规格为2000d/192f。

12.所述抗热氧助剂制备的具体方法:采用双螺杆挤出机,先将相对粘度为3.40的聚己内酰胺pa6切片通过主喂料螺杆定量送入到同向双螺杆中,再利用螺杆二区旁的第一侧喂料将抗氧剂ao3398和抗氧剂1010定量送入到双螺杆中,质量复配比例为:抗氧剂ao3398:抗氧剂1010=1:2,最后通过螺杆六区旁的第二侧喂料将光稳定剂h3391和uv326定量送入到双螺杆中,质量复配比例:光稳定剂h3391:uv326=1:1;pa6切片质量分数为90%,抗氧剂质量分数为5%,光稳定剂质量分数为5%;双螺杆熔融的温度为200℃-230℃,过滤目数为250目,液体冷却温度为25℃,粒子外型形态为柱状颗粒φ2.2

×

2.2;先在双螺杆的初始段喂入抗氧剂,自始至终保护pa6切片,再在双螺杆的中部喂入光稳定剂,由于其熔点较高,中部的螺杆温度高,能够减少硬剪切作用,使助剂快速熔融共混,并减少其在螺杆中的停留时间。

13.实施例2:一种电子元器件用高dpf聚酰胺工业丝的生产方法,包括:切片混合

→

单螺杆熔融挤出

→

计量喷丝

→

液体冷却

→

除水

→

收卷;然后再经:上油

→

三级拉伸

→

定型

→

收卷;切片混合的原料组分按质量百分数配比为:pa6-pa66共聚切片80%、pa6切片15%、抗热氧助剂5%。其生产方法如下:第一步:按质量分数配比称取各组分,依次加入到高速搅拌机中,混合10min后,加入到单螺杆挤出机料斗中,螺杆各区温度分别为:260℃、265℃、265℃、260℃、260℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为30℃,纺丝速度为50m/min,初生丝规格为19536d/192f;第二步:上油后拉伸,拉伸烘箱温度分别为80℃、120℃和160℃,三级拉伸倍数分布为3.7

×

2.2

×

1.2倍,热定型温度为190℃,欠喂率为2%,拉伸速度为120m/min(六牵),产品丝规格为2000d/192f。

14.所述抗热氧助剂制备的具体方法同实施例1。

15.上油的具体方法:采用电导率小于20us/cm的去离子水将合成纤维油剂hq-6046配制成乳液,浓度16%,降低油剂的表面张力小,提高对初生丝的润湿性能,并可提高油剂的耐热温度至200℃以上,且油膜强度高;再添加乳液总质量2%的抗静电剂脂肪醇醚磷酸酯moa3p,进一步提高油剂对初生丝的集束性,减少分散,保证后拉伸的张力稳定,减少毛丝和断头;采用带有凹槽的油轮,凹槽深度为0.8mm,且油轮上方盖有羊毛毡,使初生丝被完全包覆于油剂中,保证上油均匀性。

16.实施例3:一种电子元器件用高dpf聚酰胺工业丝,其原料组分按质量百分数配比为:pa6-pa66共聚切片75%、pa6切片20%、抗热氧助剂5%。其生产方法如下:

第一步:按质量分数配比称取各组分,依次加入到高速搅拌机中,混合10min后,加入到单螺杆挤出机料斗中,螺杆各区温度分别为:260℃、265℃、265℃、260℃、260℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为30℃,纺丝速度为50m/min,初生丝规格为19536d/192f;第二步:上油后拉伸,拉伸烘箱温度分别为80℃、120℃和160℃,三级拉伸倍数分布为3.7

×

2.2

×

1.2倍,热定型温度为190℃,欠喂率为2%,拉伸速度为120m/min(六牵),产品丝规格为2000d/192f。

17.所述抗热氧助剂制备的具体方法同实施例1。上油的具体方法同实施例2。

18.实施例4:一种电子元器件用高dpf聚酰胺工业丝,其原料组分按质量百分数配比为:pa6-pa66共聚切片70%、pa6切片25%、抗热氧助剂5%。其生产方法如下:第一步:按质量分数配比称取各组分,依次加入到高速搅拌机中,混合10min后,加入到单螺杆挤出机料斗中,螺杆各区温度分别为:260℃、265℃、265℃、260℃、260℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为30℃,纺丝速度为50m/min,初生丝规格为19536d/192f;第二步:上油后拉伸,拉伸烘箱温度分别为80℃、120℃和160℃,三级拉伸倍数分布为3.7

×

2.2

×

1.2倍,热定型温度为190℃,欠喂率为2%,拉伸速度为120m/min(六牵),产品丝规格为2000d/192f。

19.所述抗热氧助剂制备的具体方法同实施例1。上油的具体方法同实施例2。

20.实施例5:一种电子元器件用高dpf聚酰胺工业丝,其原料组分按质量百分数配比为:pa6-pa66共聚切片65%、pa6切片30%、抗热氧助剂5%。其生产方法如下:第一步:按质量分数配比称取各组分,依次加入到高速搅拌机中,混合10min后,加入到单螺杆挤出机料斗中,螺杆各区温度分别为:260℃、265℃、265℃、260℃、260℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为30℃,纺丝速度为50m/min,初生丝规格为19536d/192f;第二步:上油后拉伸,拉伸烘箱温度分别为80℃、120℃和160℃,三级拉伸倍数分布为3.7

×

2.2

×

1.2倍,热定型温度为190℃,欠喂率为2%,拉伸速度为120m/min(六牵),产品丝规格为2000d/192f。

21.所述抗热氧助剂制备的具体方法同实施例1。上油的具体方法同实施例2。

22.实施例6一种电子元器件用高dpf聚酰胺工业丝,其原料组分按质量百分数配比为:pa6-pa66共聚切片60%、pa6切片35%、抗热氧助剂5%。其生产方法如下:第一步:按质量分数配比称取各组分,依次加入到高速搅拌机中,混合10min后,加入到单螺杆挤出机料斗中,螺杆各区温度分别为:260℃、265℃、265℃、260℃、260℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为30℃,纺丝速度为50m/min,初生丝规格为19536d/192f;第二步:上油后拉伸,拉伸烘箱温度分别为80℃、120℃和160℃,三级拉伸倍数分布为3.7

×

2.2

×

1.2倍,热定型温度为190℃,欠喂率为2%,拉伸速度为120m/min(六牵),产

品丝规格为2000d/192f。

23.所述抗热氧助剂制备的具体方法同实施例1。上油的具体方法同实施例2。

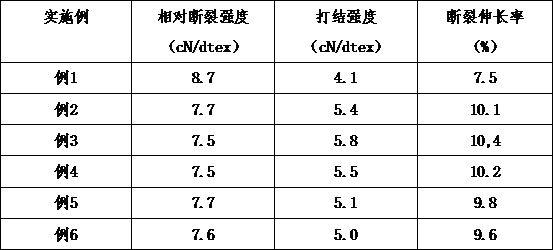

24.根据毛刷的软硬度来调节规格,经力学性能测试,纯pa6切片纺制的工业丝打结强度低,韧性较差,共聚切片的共混大大增加了工业丝的韧性。具体物性数据见下表:实施例2-例6仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1